随着科学技术的不断发展,汽车行业及制造业向着轻量化、高性能、高安全性、优质、低能耗、低成本、节能、环保的方向发展,新材料和新的成形技术不断涌现。熔模铸造、金属型铸造、压力铸造、离心铸造、陶瓷型铸造、特种砂型铸造、电磁铸造、挤压铸造等成形技术可以生产出近终形状产品,满足低成本的要求。但铸造疏松、气泡和氧化物夹杂等铸造缺陷限制了产品的广泛应用,难以满足汽车轻量化对高端零部件的要求。

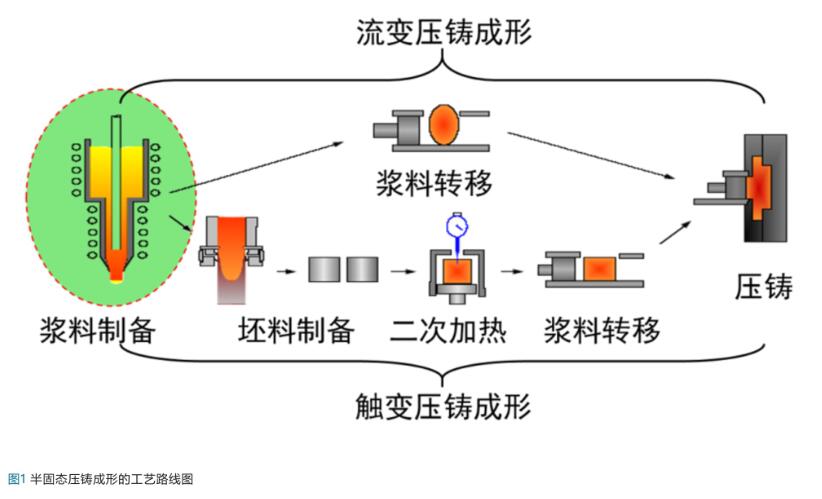

半固态成形件具有组织均匀、无缩孔缩松缺陷等优势,其综合力学性能与锻造件相近,高于传统压铸件,通过半固态成形技术增强铝镁合金等轻合金的力学性能,从而进一步提高在汽车工业的使用比例,促进实现汽车产业的轻量化。半固态成形技术是20世纪70年代初由美国麻省理工学院M.C.Flemings教授等提出了一种新的金属成形方法,其技术路线见图1所示。半固态金属成形技术打破了传统的枝晶凝固模式,在成分及组织均匀性、提高成形零件的综合力学性能及降低成形件内部缺陷等方面具有其独特的优势。其加工温度比液态低,凝固收缩小从而铸造疏松少(或无),充型平稳从而气孔缺陷和氧化物夹杂少(或无),可以进行固溶+时效(T6)热处理,改善传统铸造方法存在的铸造质量。半固态较低的成形温度使得模具热冲击小,延长模具寿命。相对锻造等热变形成形工艺,半固态成形变形抗力小,从而可一次大变形量加工成形形状复杂且精度及性能要求较高的零部件,克服传统锻造方法中成本高、不能成形复制件的缺点,具有净成形、高质量、高性能、低能耗、低成本等许多独特的优点,被国内外研究学者誉为21世纪最具前途的金属材料加工技术之一。

半固态压铸工艺与传统压铸工艺的区别:压射前料筒内合金熔体的状态是含固体和液体的半固态混合体以及纯液体。基于这一特点,利用数值模拟软件,在传统压铸工艺的基础上对半固态压铸模具进行设计。主要包括料筒设计、浇道设计、浇注系统设计、集渣包和溢流槽设计等。半固态模具设计具有一个开口料筒,区别于传统压铸的模具设计,见图2。半固态压铸模具设计及开发应遵循一些基本的原则,如在设计过程中应避免或减少汇流,需要增加油或电加热系统,考虑温度梯度的影响等;为了保证高压补缩顺利进行,充型之后铸件留有补缩通道,浇道横截面积沿充型方向应减少10-20%;内浇口应设置在零件最厚的位置,而且内浇口尺寸比常规铸造要厚;由于半固态浆料中含有一定质量分数的固相,浆料粘度比传统铸造高,半固态浆料压铸时,低速压射阶段的压射速度可比液态金属压铸时快些,高速压射阶段的压射速度要比液态金属压铸时慢些。

在半固态金属半固态压铸过程中,工艺参数对压铸件的成形、内部质量和外部质量具有极其重要的影响:

(1)充型速度。半固态金属浆料倾向以稳定的层流状态充填型腔,若充型速度过快,可能造成紊流充填,产生飞溅,导致压铸件裹气和氧化夹杂等缺陷;若充型速度过低,半固态金属浆料降温过多将无法完全充满压铸型腔,产生浇不足的缺陷。

(2)增压压力。由于半固态金属浆料的粘度较大,流动性较液态金属差,所以增压压力应较常规液态金属压铸时要高,但不能过大,如果压射压力过大,意味着压射速度的提高,也会造成严重的裹气。

(3)充型温度。充型温度过高,浆料具有很高的动能,在通过内浇口后直接喷溅到模具表面,浆料以紊流的形式流动,充型过程非常不平稳;充型温度过低,浆料由于固相体积分数增加而流动性降低,不仅增加了充型时间,而且容易导致充型不完全现象。

由深圳市银宝山新压铸科技有限公司、有研工程技术研究院有限公司共同研制的力劲1600T高固相大型薄壁铝合金结构件生产线完成试运行工作,成功生产出全球首款高固相半固态汽车减震塔。

该生产线主机采用了力劲集团旗下上海一达机械有限公司根据高固相半固态压铸工艺特性,最新研制的的DCC1600半固态铸造专用压铸机,具有生产效率高、能耗低、延长模具寿命等特点。目前,已成功试制出铝合金高固相半固态薄壁汽车减震塔铸件。

产品外形尺寸417.4×444.6×469.8mm,最大壁厚5.5mm,最小壁厚2.5mm,平均壁厚3.08mm。性能方面,延伸率10%,屈服强度180MPa,抗拉强度250MPa。

业界人士评论指出,这在铝合金高固相半固态压铸技术发展中具有里程碑式的重大意义,改变了行业对高固相半固态压铸生产复杂薄壁压铸件的认识,银宝山新有望成为国内首家完成铝合金高固相半固态薄壁压铸件产业化生产的企业。

汽车的轻量化已经成为世界汽车发展的潮流。半固态压铸成形技术为实现“以铝代钢”、汽车轻量化制造提供了重要方向,该技术在改善铝合金铸件组织和性能、缺陷控制、实现近终成形方面展现了巨大发展潜力,可广泛应用于高铁、商用车、新能源公交等领域,前景广阔。

15万

15万

15.08万

15.08万

5939

5939

1.26万

1.26万

5978

5978

6050

6050

9877

9877

9765

9765

8884

8884

1.18万

1.18万

9289

9289

6490

6490

8840

8840

1.06万

1.06万

880

880

8345

8345

5876

5876

5849

5849

1560

1560

841

841