文:京信通信系统(中国)有限公司 杜 哲

摘要:论述了半固态压铸技术的理论原理,研究了半固态技术的特点,拓宽了其在通信领域的应用。

关键词:半固态压铸技术;通信设备;机箱;散热设计

0、 前言

随着技术的不断进步,室外通信设备不断向着小型化、轻量化的方向发展,这就要求室外压铸机箱的体积需要做的尽可能小,重量尽可能的轻,这对设备的散热能力提出了更高的要求,常规的压铸技术已经遇到瓶颈,在散热方面很难有更大的突破;而半固态压铸具有组织均匀、无缩孔缩松等优势,其导热率与锻造铝比较接近,可以很好的提升压铸机箱的散热效率。

1、 半固态压铸技术的介绍

半固态压铸技术自 20 世纪 70 年代由美国麻省理工学院的研究小组首次提出,经过 40 多年的研究与发展,在欧美等工业发达国家已被广泛关注和研究,一些技术已进入工业化应用阶段。

1.1 半固态压铸原理

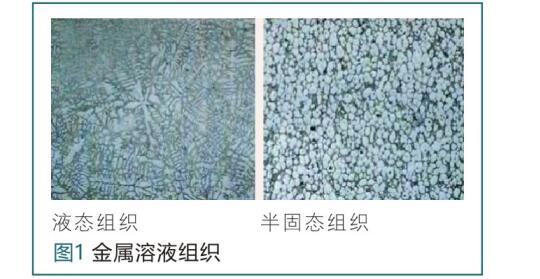

半固态是指金属原料中既有液态也有固态的金属浆料。处于固液相区间的合金经过连续搅拌后呈现出低的表观粘度,此时在结晶过程中形成的树枝晶被粒状晶代替(见图 1);这种浆料很容易变形,只要加很小的力就可以充填模具型腔,半固态压铸是利用压铸机强制将半固态金属熔液压入形状复杂的金属模具内的一种精密铸造方法。

1.2半固态铝合金材料

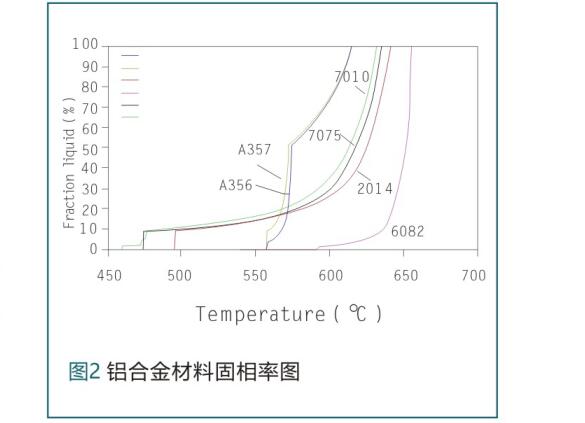

通常认为最适合半固态成形的液相率区间为30%~60%,图2是不同的合金材料在不同温度下的固相率。 从上图可以看出半固态压铸可选用的铝合金材料比较多,如 A356、A357、2014、7010 等,为了提高铸件的导热效果及方便购买材料,选择了材料 A356,它的导热系数是159W/m K,远高于普通ADC12的96W/m K 的导热率。

1.3 半固态压铸件的特点

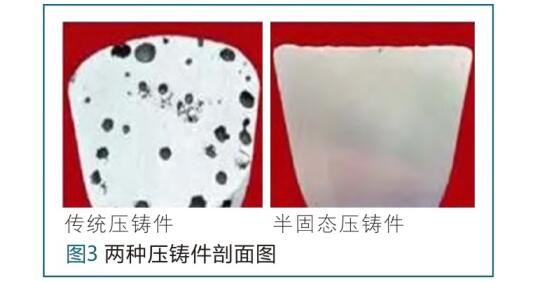

在传统液态压铸成形过程中,由于合金熔体通常以枝状晶组织形式凝固,流动性就会由于先凝固的固相所形成的网架结构而降低,在铸件组织中往往会形成粗大的枝状晶组织,并伴生有大量的缩松、缩孔等缺陷,影响到产品的导热性。

在半固态压铸过程中,由于半固态合金浆料的浇注温度控制在固液两相区内,浆料中的固相以近球状的非枝晶组织形式悬浮在液相基体中,使熔体具有良好的流动性,可以制作壁厚较薄的零件,同时在一定强度搅拌的作用下浆料以分布均匀,细小的非枝晶、近球状的显微组织凝固;在浆料充型过程中,半固态金属的流动属于层流,避免了气体的卷人,且由于浇注温度处于固液两相区,显著降低了铸件内部的气孔含量,使铸件组织致密。两种压铸件剖开后的截面效果如图 3 所示。

2、 半固态压铸技术在通信设备中的应用

随着技术的发展,通信运营商对通信设备的体积和重量越来越关注;通信设备的体积和重量就做的越来越小了;而设备的功率却越来越高,单位体积上的热耗越来越大,普通压铸件自然散热很难满足散热要求,下文以某通信设备为例,介绍半固态压铸技术在通信设备上的应用。

2.1 设备功耗

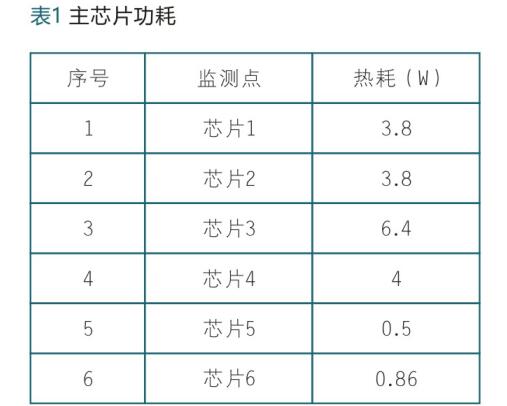

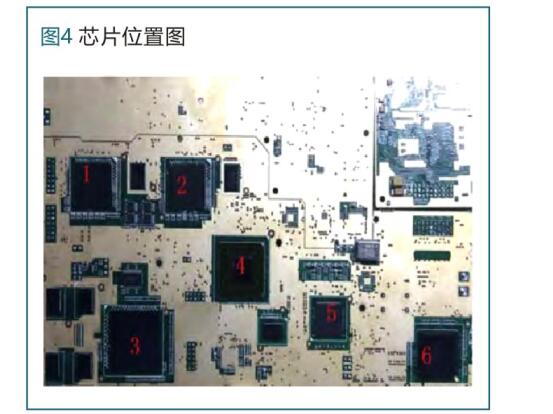

该设备需在环境温度 40℃下进行工作,主要芯片功耗如下表 1 所示,芯片位置如图 4 所示。

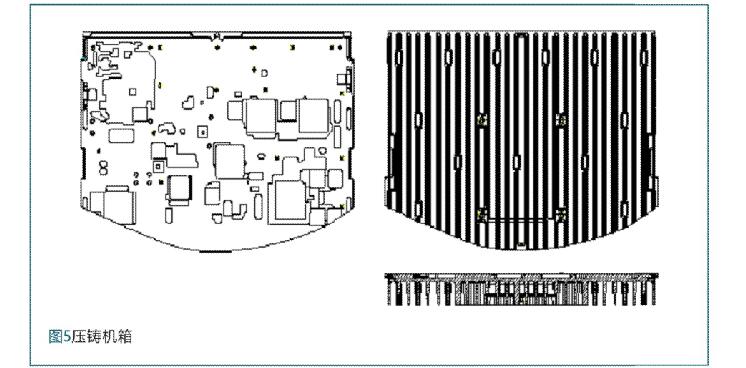

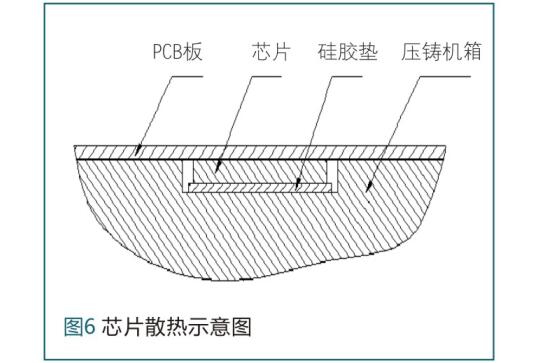

该通信设备机箱如下图 5 所示;芯片顶部与机箱紧密接触,芯片散热方式如下图 6 所示:

2.2 普通压铸机箱散热效果

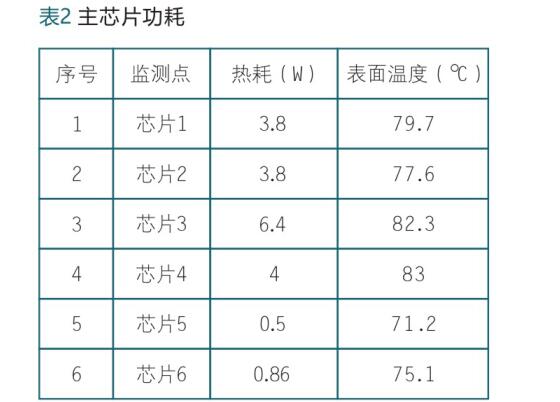

普通液态压铸机箱安装 PCB 板后,设备在 40℃环境中工作时各芯片的表面温度实测数据如下表 2 所示。

2.3 半固态压铸机箱散热效果

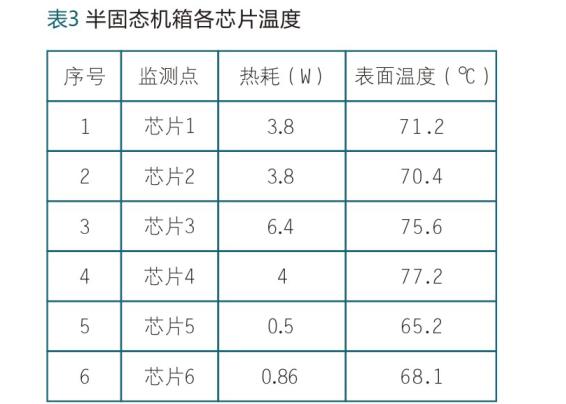

设备机箱采用半固态技术压铸,机箱安装 PCB 板后,设备在 40℃环境中工作时各芯片的表面温度实测数据如表 3 所示。

从上述两张表中的数据可以看出通信设备采用半固态压铸技术后,铝合金压铸机箱的整体散热能力有了明显的提升,各主要芯片的表面温度都有较大幅度的降低。

3、 结语

本文给出了半固态压铸技术的一种新应用领域,利用该压铸技术,可降低压铸件中气孔的含量,使得压铸件更加密实,提高了压铸件的导热率,对室外压铸机箱自然散热能力的提升有很大的帮助,可以使压铸机箱做的更小、更轻。半固态压铸技术在通信行业中将会有很好的应用前景。

14.72万

14.72万

14.8万

14.8万

5888

5888

1.25万

1.25万

5894

5894

6014

6014

9835

9835

9712

9712

8853

8853

1.17万

1.17万

9263

9263

6456

6456

8799

8799

1.03万

1.03万

818

818

8290

8290

5841

5841

5801

5801

1515

1515

796

796