文:重庆大江美利信压铸有限责任公司 陈真仲

摘 要:本文针对内浇口处冲刷粘铝,通过典型案例,分别从模具、模温和浇注系统等方面分析问题成因。讨论几种可行的解决办法和其作用原理。

关键词:内浇口 冲刷 粘铝

1、 前言

众所周知,压铸成型伴随着高压、高速和高温,而其中最为典型便是内浇口位置的工作环境。内浇口作为压射过程中金属液流动最高速的部位,其本身和周边部位会在压射过程中处于高热和频繁接受强力冲击的环境。基于高热和频繁受冲击的工作状态,模具本身会产生一些失效问题,产品也会出现相应的压铸缺陷。

本文基于使用含铁量较低的压铸铝合金原材料,在压铸过程中产生粘铝和模具冲蚀这个特例来展开讨论。

2、 粘铝的产生

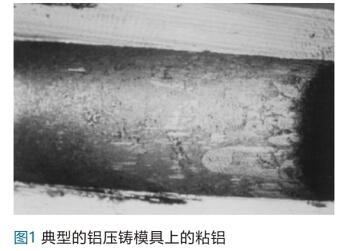

NADCA 将粘铝定义为当压铸合金和模具钢结合时形成某种组织成为模具钢表面的一层物质。(图 1)

铝和铁具有天然的亲和性,此特性提供了它们自然形成金属间化合物的机会。这种趋势会在模具钢处于高温时加剧。当粘铝发生时,铝会少量的渗透到模具钢当中。一旦粘铝发生,如果此时铝件仍然停留在模具上,就会非常迅速地形成更多的粘铝。因此,一旦粘铝发生,必须要及时将粘铝形成的化合物质去除才能够继续运行模具进行生产。

3、 粘铝的实例

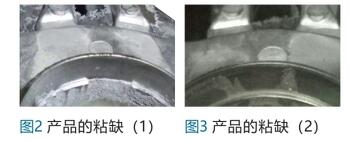

下面我们看一组粘铝的实例图片。图 2为某产品试模时出现的严重粘铝情况,图片中可以看出,产品上已经出现严重的粘缺。此处的粘缺,最直观的感受就是产品上有很大块铝料粘到了模具上面,很明显铝料和模具表面已经发生了结合才会导致此种缺陷。

4、 粘铝的解决

针对此缺陷的产生,从以下不同方面做了分析。从浇道结构来看,此处的压铸缺陷是处于内浇口直冲部位,靠近内浇口部位产品表面明显发白,表示此处处于高温工作条件。初步可以判断为内浇口直冲部位高热导致了此缺陷的产生,符合 NADCA 所描述的粘铝产生条件。除了高温之外,缺陷部位被内浇口处进水直冲,还会导致该处抱紧力大,也会导致粘缺。此外,该产品生产时使用的是一种低铁含量的压铸铝合金,也是缺陷产生的因素之一。之前提到的铝和铁具有天然的亲和性,当铝合金中铁含量较低时,就极易促使铝合金和模具钢表面发生金属间化合物结合,尤其是在高温状态下。

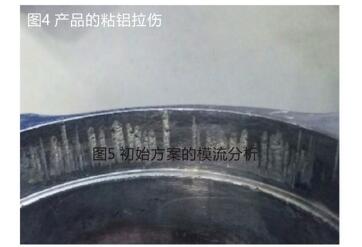

根据以上的分析结果,初步的修正方案采取了以下措施。为了降低内浇口速度,修模将模具内浇口截面积增大;喷涂关注粘缺产生部位,重点喷涂帮助脱模以及起一部分冷却作用;还有就是粘缺部位假设为热结部位,增加冷却水,增加浇道处的循环冷和成型部位的点冷。经过修正之后,再次关注试模结果,此处的粘缺情况如下(图3):可以发现,此处的粘缺已经明显有所改善,粘铝的范围和粘缺程度都有所减轻。但是此种程度依然处于不可接受状态,产品要求此处必须达到不能有明显的表面缺陷。为进一步解决粘缺问题,从铝合金中铁含量低的方向考虑,选择将问题区域对应的模具表面做镀层处理以抑制压铸过程中铝合金和模具钢表面发生的金属间化合反应结合成粘铝物质。以下时候模具表面做镀层后产品(图 4):此时的产品表面已经不再有粘铝导致的严重粘缺产生,但是仍然有不同程度的拉伤。此种拉伤是一种不稳定的缺陷。模具表面做镀层之后,模具表面的拉伤时而好时而差,没有规律可循。针对此处的拉伤问题,通过分析模流分析,(图 5)可以看出此处的金属填充方式是铝液进入型腔之后,铝液直接撞击拉伤对应的模具部位。铝液进入浇道之后一直处于加速状态,进入型腔之后伴随着巨大的动能迎面撞击模具表面,产生的巨大抱紧力和高热的工作环境就会使产品该位置产生粘铝。针对此题,后续进行了浇道修改,在靠近内浇口直段的部位将渐变斜面的倾斜角度做大。

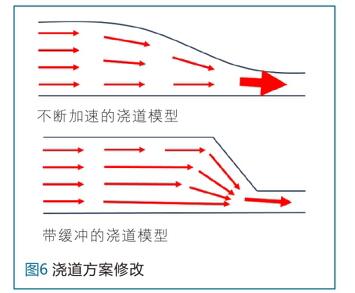

不断加速的浇道模型中,金属流会在截面积递减的浇道中不停地加速,最后沿着内浇口方向直冲模具;带缓冲的浇道模型中,金属流中靠近顶端的流体会在拐弯的时候强行被减速转向并撞击浇道底部,在金属液前端到达内浇口之前起到一定的缓冲作用,此种浇道模型在许多内浇口处冲蚀的案例中都有广泛的应用(图 6)。

图 7 是更改浇道后的模流分析,可以看见填充的铝液在填充的前端流态已经发生了显著的变化,由之前方案的内浇口出来直冲模具变为出内浇口时铝液就撞击浇道底部产生了分散开来的效果。图8是最终合格产品状态的图片:

5 、总结

基于本文的实例我们清晰地认识到粘铝的产生机理和其对产品本身和模具的危害。通过对机理的了解,我们可以在模具设计和产品生产过程开发的时候对过程的风险点进行充分有效的分析,并针对风险点制定可靠的措施来提前预防。

针对粘铝,首先考虑如何降低会发生粘铝的部位的模具温度,在粘铝区域特别增加冷却通道,根据需要控制流量;关注粘铝位置的喷涂情况,着重照顾粘铝位置的喷涂,调节喷涂可以在一定程度上降低特定区域的温度;降低浇口速度或者改变浇口形状和方向,避免问题位置被冲击;其它的方面,还可以考虑采用高导热钢材料作为镶件,减少蓄热时间降低粘铝的形成时间,使用适当的拔模角度,模具表面进行仔细抛光等。总之,引起粘铝的因素很多,解决的办法也是多样化的,稳健而长远的解决办法还是想办法改变模具工作状态下的温度才是最为关健。

16.86万

16.86万

16.96万

16.96万

7300

7300

1.4万

1.4万

7644

7644

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7857

7857

1.03万

1.03万

1.19万

1.19万

2510

2510

9573

9573

7457

7457

7414

7414

3147

3147

2379

2379