应用篇之二:镁合金在汽车轻量化中应用

编者的话:

在中国压铸行业中,镁及镁合金,以其独有的特性和作用,已经并继续影响和改变着人们的生活。为使人们对镁和镁合金及压铸有一个较为全面、系统的了解,本刊收集、整理相关资料,从绪论、材料篇、工艺篇、应用篇四个方面简编成《中国镁合金压铸行业分析报告》,以期能为业界各位同仁工作学习带来些许便利。由于自身认识水平、工作能力有限,加之资料收集的局限性、不完整性等客观条件的限制,难免有这样那样的不足,敬请海涵并指证,以利于改进完善。

镁合金在汽车上的应用特点为:由体积小的零件向大的零件过渡;由结构简单的零件向复杂件过渡;由简单受力件向具有特殊性能要求的零件过渡;由分件组合向单一压铸件过渡。

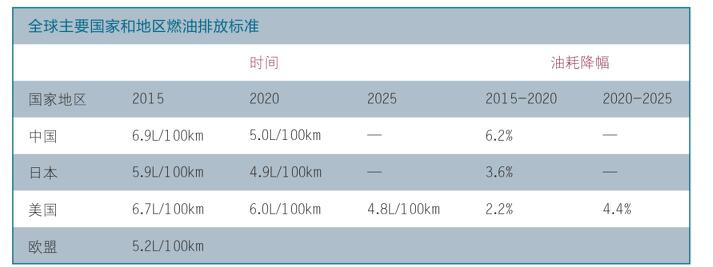

汽车轻量化和智能化已成为全球汽车产业技术发展新趋势。近年来随着全球节能减排压力加剧,各国纷纷制定严格乘用车燃料消耗量标准法规,对乘用车燃料消耗量及对应的 CO2排放提出更加严格的要求,汽车的轻量化更是世界汽车的发展趋势。尤其是中国,2015-2020 年汽车燃油消耗降幅明显大于其他国家,燃油排放压力更大。

全球主要国家和地区燃油排放标准

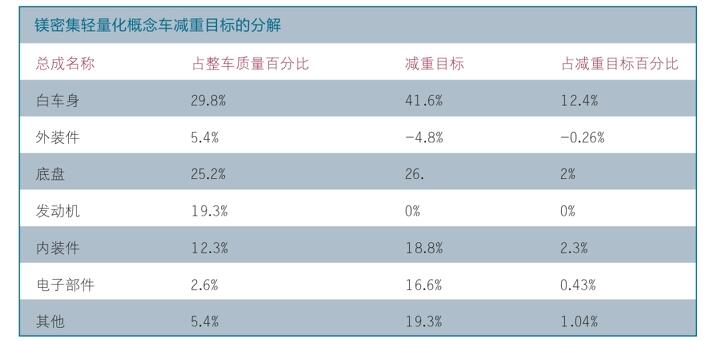

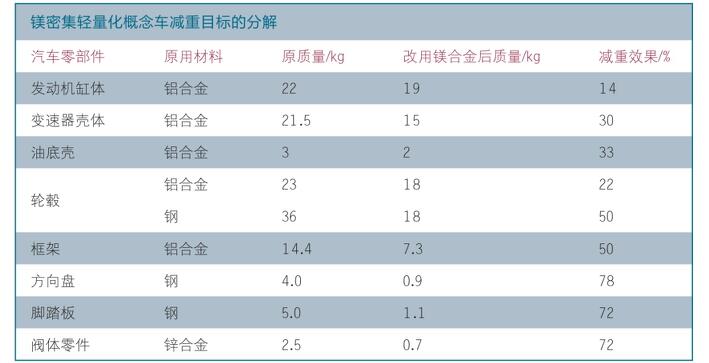

降低汽车整车质量 是汽车轻量化最有效途径。通过测算显示,一辆汽车的自重每减少 10%,燃油消耗量便会降低 6%-8%,同时减少 5%-6%的废气排放。同时车身变轻还对整车的燃油经济性、车辆控制稳定性、碰撞安全性都有较大提升。2006 年戴姆勒-克莱斯勒公司发布的镁密集轻量化概念车身和概念车,该项目通过在车身和底盘中大量使用镁,使整车质量减轻 20%,以从技术与经济的角度验证镁在汽车中减重的可行性。

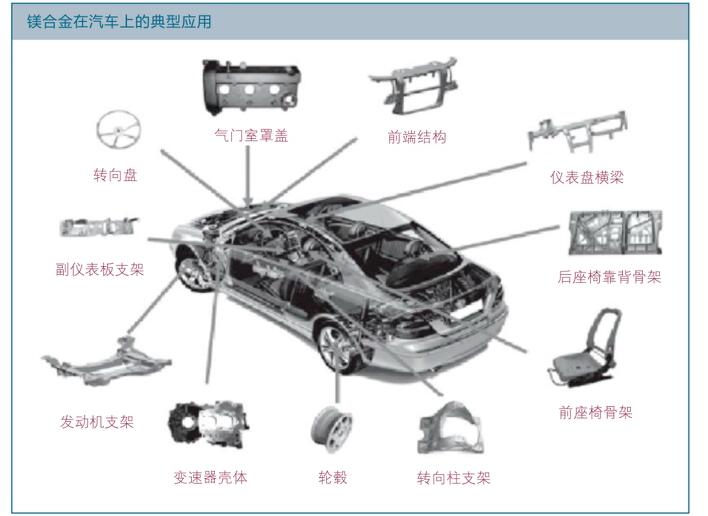

镁合金在汽车上的典型应用

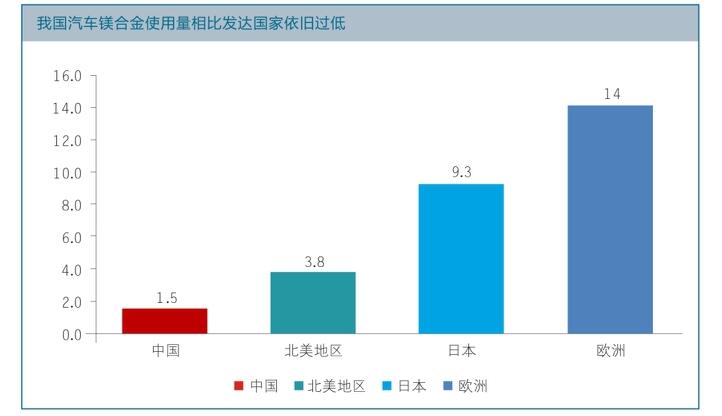

镁合金重量轻、吸震性能强、铸造性能好,自动化生产能力和模具寿命高、尺寸稳定,作为最轻的工程材料,镁合金不仅是最适合铸造汽车零部件的材料,也是最有效的汽车轻量化材料。世界范围内镁合金交通应用已有 70 多年历史,但因镁材料性能 (耐蚀性较差)、生产工艺(易燃烧)和材料成本(价格高)所限,导致其并没像铝合金一样广泛应用。车用镁合金主要为压铸件,发达国家已广泛使用但国内应用较少。镁合金主要应用在发动机罩盖、方向盘、座椅支架、车内门板、变速器外壳等方面。目前北美地区每辆汽车使用镁合 3.8kg,日本为 9.3kg,欧洲 PASSAT 和 Audi A4 上每辆车使用镁合金达到 14kg,而国产汽车每辆用量平均不足 1Kg。

第一只镁合金仪表盘支柱由通用公司在1961年压铸生产,比使用锌合金压铸生产的同样部件节省了4kg材料。镁合金在座椅上应用始于1990年代的德国,主要是奔驰公司在SL Roadster中使用了镁压铸生产的带有三点安全带的座椅结构。与镁合金在仪表盘上的应用情况相似,近几年,采用镁合金设计、制造的座椅也经历了一个明显提高的过程。现在采用镁合金的座椅结构最薄可以达到2mm,大大减轻了重量。虽然其他材料如高强度钢、铝、复合材料等也得到使用,但是专家预测镁合金未来将会成为汽车座椅部件轻量化和具有成本效益的一个主要材料。

虽然镁合金在车身应用中受限,但是也得到了整车厂的应用。通用汽车在1997年引进C-5 Corvette时,使用了整片镁合金压铸的车顶框架,此外,镁合金也被应用在凯迪拉克XLR 敞篷车的可伸缩硬顶敞篷车顶和顶部框架,福特F-150卡车和SUV也使用了有涂层镁铸件作为散热器的支架。在欧洲,大众汽车公司和奔驰已率先实现了薄壁镁合金铸件在车身面板中的应用。目前,提高镁合金在汽车车身结构上应用的一个项目就是由加拿大、中国、美国三国政府及USAMP(美国汽车材料联盟,克莱斯勒,福特和通用汽车公司组成的财团)资助的“镁前端研究与发展”项目。该项目汇集了来自美国、中国和加拿大国际范围的独特团队,并已开发出汽车用镁应用的一些关键技术和知识库。在这个项目中开发的技术和知识库,不仅有利于作为测试的前端结构的汽车用镁的应用,同时也促进原镁生产、零部件制造、基础研究以及先进计算工具的开发。

当前,铸造或锻造镁合金车轮已被用于许多高价位的赛车或高性能跑车。然而,相对较高的成本和镁合金车轮潜在的腐蚀问题阻止其在大批量生产车辆上的应用。未来,轻量化、低成本的镁合金底盘部件,如轮毂、发动机悬架以及控制臂等零部件的生产将依赖镁合金铸造工艺的大力提高,已经在铝合金轮毂和底盘部件上开发的各种铸造工艺经过改造后可以成功适用于镁合金。此外,低成本、耐腐蚀图层和新的具有抗疲劳和高冲击强度的镁合金开发也都将加速镁合金在底盘上的应用。

转向盘骨架是轿车应用镁合金普及率最高的零部件。一般选用AM50合金质量在550g—700g。不同厂家因安装方式不同设计有3种安装结构:第一种是使用钢质花键嵌入镁合金骨架;第二种是在镁合金骨架上直接攻丝;第三种为楔形六角结构,不攻丝。商用车因转向盘直径大及其他特殊要求等原因其应用相对较少。镁合金转向盘骨架相对原钢质设计减重40%以上,成本会有所提高。

动力总成的大部分铸造件如发动机缸体、汽缸盖、传动箱、油底壳等是由铝合金制成。1999年,奥迪采用了第一款镁合金自动变速器。镁合金应用到变速器壳体上除能体现其密度小、抗振动、降低噪声等优势外,主要体现散热和机械加工的优势。在相同体积下,镁合金蓄热能力要远比铝合金低,但两者散热能力却相差无几。因此,采用镁合金变速器壳体能更好地散热,从而降低齿轮高温磨损和咬死概率。镁合金铸件可以直接进行切削加工,获得光亮表面,而铝合金铸件需要热处理后才能进行机械加工。目前,北美生产的皮卡和SUV已经镁合金变速器,大众和奥迪的镁合金手动变速器也在欧洲和中国大批量生产。当前,通过对镁强化的发动机原型进行的测功仪试验已经取得了有效的进展,这就意味着未来在动力系统中会有更多镁合金得到应用。美国汽车材料联盟镁动力系统铸件项目(MPCC)的目标是使镁合金能够完全替代V block en-gine发动机中的主要铝合金部件。该项目中气缸缸体成功实现了减重25%(全部铝铸件的29%被替换为镁铸件)。

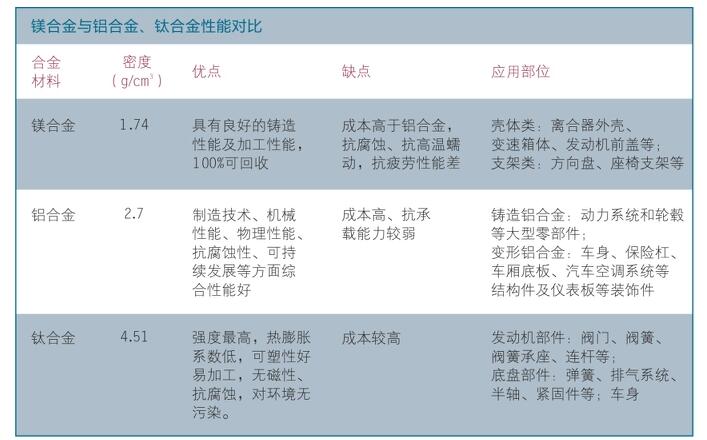

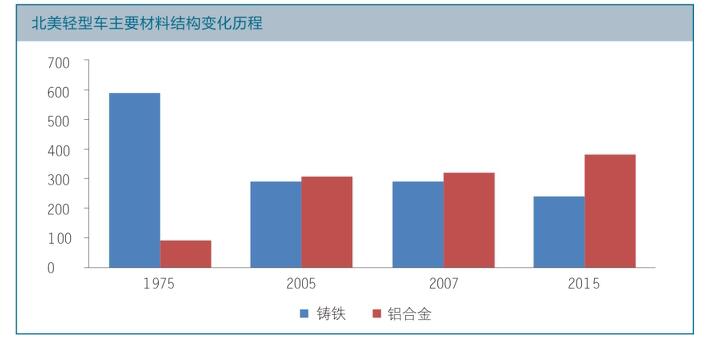

汽车用镁合金蓬勃崛起,替代铝合金空间巨大。从汽车轻量化发展看,大量采用轻质材料是目前汽车轻量化发展的主要方向。汽车轻量化材料经历了铸铁铸件到铝合金压铸件的替代过程,铝合金在金属密度上明显轻于铸铁,且随铝合金压铸工艺不断提升,在壳体件上逐渐替代铸铁。但是我们认为汽车轻量化是永无止境的,随着更轻材料的发现及工艺提升,材料替代将不断上演,目前以镁合金为代表的更为轻质材料将逐渐替代铝合金在汽车上的应用。

全球汽车单车用镁量较低,汽车用镁合金需求扩张潜力强劲。一直以来,高强度钢、铝合金、工程塑料等轻量化材料广泛应用于汽车及汽车零部件制造的各个方面,而镁合金鉴于种种原因没有得到大力推广和使用,镁合金目前主要应用在发动机罩盖、方向盘、座椅支架、车内门板、变速器外壳等方面。目前北美地区每辆汽车使用镁合金3.8kg,日本为9.3kg,欧洲PASSAT 和Audi A4 上每辆车使用镁合金达到 14kg,而国产汽车每辆用量平均仅 1.5kg。

镁合金压铸工艺日渐成熟,应用范围不断扩大:一方面随着充氧压铸、真空铸造和半固态压铸等工艺不断发展,高性能镁合金挤压加工技术、镁合金高效短流程成形技术等技术能有效提高镁合金耐腐蚀性,提高镁合金产品的性能及生产效率,降低生产成本;另一方面现有镁合金压铸件应用范围与铝合金的重合度日渐扩大,我们判断随着镁合金的压铸工艺进一步提升,镁合金压铸件替代铝合金产品将成为未来汽车轻量化的主要趋势。

镁铝比价保持低位进一步打开镁合金应用空间。2008 年至今镁、铝大宗商品价格持续下跌,同时镁铝比价指数下跌至历史低位,在 1.2 左右波动;据权威机构测算,在镁铝比价系数达到 1.3 时,镁合金产品进行大规模生产已具备经济效益。镁合金生产成本下降使得镁合金替代铝合金具有了经济优势,汽车产业使用镁合金替代铝合金部件在减轻重量的同时也获得了成本的降低,这将有助于进一步打开了镁合金应用的空间。

依据镁合金对铝合金的替代,我们认为镁在汽车上的应用将至少达到铝的水平,随着镁合金铸造工艺的提升和燃油消耗压力的增加,镁合金在汽车上大量应用的经济性将逐步凸显,全球单车用镁量将持续提升,单车用镁潜力将达 100kg。预计到 2020 年,欧美日汽车用镁合金的市场需求是 77 万吨,国内需求为 8~10 万吨。

我国在镁合金零部件方面,因种种原因限制了镁合金加工业的发展及在汽车领域的应用。目前国内镁产品出口量占产量的 50%左右,但大部分为低附加值的初级产品。

政策方面,国家对于镁产业发展高度关注。2016 年 10 月 18 日发布的有色金属工业“十三五”发展规划中多方面提及镁行业。而 2016 年我国在镁合金领域取得众多突破,如世界首例镁合金电动客车在山东下线。随着科研水平、技术实力不断增强,未来我国镁合金在汽车领域的应用僵局有望打破。2016 发布的《节能与新能源汽车技术路线图》中指出,未来汽车单车用镁率将大幅提升。根据该路线图,我国将大力推进镁合金材料在中国汽车上的应用。根据路线图,未来单车用镁量的具体目标为:2020 年达到 15kg,2025 年达到 25kg,2030 年达到 45kg。此外根据《路线图》规划,在 2020/2025/2030 三个时间结点,彼时汽车产销规模将达到 3000/3500/3800 万辆,结合单车用镁量,全年在汽车产业上的用镁合金总量将达到 45/88/171 万吨。而根据测算,2016 年全年国内汽车用镁量仅在 3.6 万吨左右,若 2020 年汽车用镁量可达 45万吨,则 2016-2020 复合增速高达 88%。

轻量化大潮难挡,供需格局将被打破。目前全球 80%左右的原镁产能集中在中国,根据“十三五”规划,中国原镁产能在 2020 年约在 130 万吨,据此做出假设: 1) 中国产能占全球 80%保持不变。故全球产能约在 160 万吨,考虑到产能利用率,产量在 150 万吨左右; 2) 全球需求方面,欧美日韩四国目前 2016 汽车产销 4100 万辆,考虑到其单车用镁合金量从目前的不到 10 公斤提高至 20 公斤,需求增量为 41 万吨,加上国内总需求增量为 86 万吨,需求将达到 182 万吨,折合原镁 163.8 万吨; 3) 镁合金中镁含量大致在 90%。测算轻量化市场放量将使 2020 年镁供需缺口达 13.8万吨左右,供需平衡局面将被打破。

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7347

7347

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7847

7847

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371