文:秦皇岛戴卡兴龙轮毂有限公司 刘宏磊

摘 要 对A356.2铝合金锭、熔炼炉中熔体、浇包中熔体以及低压铸造机保温炉中熔体的锶含量进行了对比分析,研究了锶元素在A356.2铝合金熔炼过程中的烧损情况。结果表明,A356.2铝合金中锶在熔炼过程中烧损程度较大,在低压铸造机保温炉中的烧损比熔炼过程中的锶烧损要少,为达到工艺要求可在精炼除气前添加铝-锶合金来调整锶含量。

关键词 A356.2铝合金;熔炼;锶;烧损

多年来,用钠或锶对Al-Si合金作变质处理,在金属型铸造中已广为应用。通过处理Al-Si合金凝固时形成极细的共晶Al-Si相,明显地提高了其力学性能,尤其是伸长率。而用锶变质Al-Si合金比用钠变质具有更长的有效期。目前在铝合金低压铸造车轮行业

已普遍采用锶做为变质剂,部分汽车厂商对铝合金车轮中的锶含量也做出了明确的要求。

有研究发现,随着锶元素的加入,合金中粗大的针状铁相开始出现断裂分叉现象,同时针状铁相的长度也随锶元素加入量的增加而减小,但锶对铁相的针状形貌没有明显改变。随着锶元素加入量逐渐增加,合金的抗拉强度和伸长率均呈现出先增后减的变化趋势。因此,在铝合金炼熔过程中控制锶的含量,能使合金材料的综合力学性能呈最佳状态。也有研究认为,锶是长效变质剂,变质时效时间6~ 8 h,重熔后仍有变质效果,无过变质现象。还有的研究认为,Al-Si合金重熔对锶的烧损影响不大。笔者在长期生产实践中发现并非如此,并为此进行了对比分析研究。

1 A356.2铝合金锭与其在熔炉中熔化后的熔体的锶含量

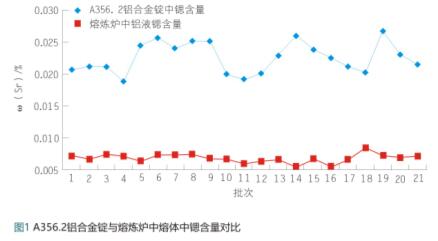

分别对供应商来料A356.2铝合金锭和对该批次铝锭在熔炼炉中熔化到720~ 750℃后熔体,用光谱仪进行成分检测,并对其锶含量进行统计对比,统计结果见图1。

A356.2铝合金锭中的锶含量(质量分数,下同)为0.02%~ 0.03%,熔炼后熔体中锶含量为0.005%~0.010%,这说明锶在熔炼及长期保温过程中烧损严重。铝锭中的锶绝大部分被烧损。

2 A356.2铝合金熔体转入浇包中进行成分调整后的锶含量

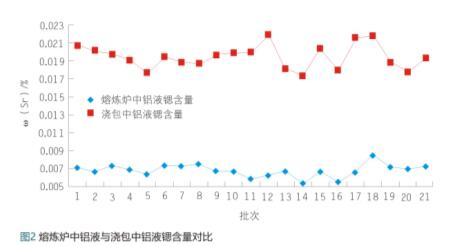

按客户要求,产品中锶含量应为0.01%~ 0.02%,故在铝合金熔体转入浇包后就应添加铝-锶合金做相应的调整。但是铝合金熔体加锶以后,熔体中的含氢量有提高的倾向,因此,铝锶合金应在铝液精炼除气前进行添加。我公司采用的是河北省四通新型金属材料有限公司的AlSr10杆,其中锶含量为9%~ 11%。考虑到在浇包及低压铸造机保温炉中烧损的因素,浇包中的锶含量控制在0.012%~ 0.022%之间,添加量根据铝液出炉时锶含量进行相应计算确定。加入方法:①用前烘烤干燥;②加入温度为720~ 750℃ ;③加入到浇包铝熔体中后开始用高纯氮气进行精炼除气。

分别对熔炼后的A356.2铝合金熔体与经添加铝锶合金进行成分调整后浇包中的A356.2铝合金熔体,用光谱仪进行成分检测,并对其锶含量进行统计对比,结果见图2。

3 A356.2铝合金熔体在机边保温炉中保温时的锶含量

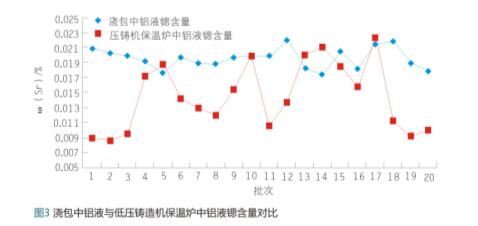

分别对经添加铝-锶合金进行成分调整后,在浇包中的A356.2铝合金熔体和机边保温炉中在690~ 710℃保温的A356.2铝合金熔体,用光谱仪进行成分检测,并对其锶含量进行统计对比,结果见图3。

4 结果分析

由以上分析可知:① A356.2铝合金锭熔化到720~ 750℃过程中锶烧损严重(见图1);②由于A356.2铝合金在熔化过程中会提高氢的吸收率,使铸件内部出现针孔,在精炼除气前添加铝-锶来调整锶含量能够达到工艺要求(见图2);③ A356.2铝合金熔体在低

机边保温炉中也出现烧损,但比熔炼过程中锶烧损要少(见图3)。

锶化学性质活泼、不稳定,与空气中的水会发生反应生成Sr(OH)2并放出氢及热量,与空气中的氧会发生反应生成SrO。A356.2铝合金锭在熔化过程中熔体与空气接触,空气中含有水分较多,故锶烧损严重;相比在低压铸造机保温炉中熔体与经过干燥的空气接触,空气中含有水分较少(熔炼过程中熔体与大气接触,在我国北方即使是冬季的干燥季节一般空气的露点为- 20℃ ,水分子数为0.1020%,而通入低压铸造机的经干燥的压缩空气露点控制在- 40℃以下,水分子数小于0.0127%),故锶烧损比熔炼过程要少。另#p#分页标题#e#

外,熔体熔炼过程中比在低压铸造机保温炉中温度要高,随温度的上升也有可能会加速锶的烧损。也有研究发现铝合金存在严重锶变质作用衰退现象,大约只能延续90 min,锶变质作用衰退的原因是锶氧化,锶含量降至临界值0.003%~ 0.004%以下就起不到变质作用。

16.9万

16.9万

17万

17万

7316

7316

1.4万

1.4万

7665

7665

7373

7373

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7875

7875

1.03万

1.03万

1.19万

1.19万

2542

2542

9591

9591

7490

7490

7446

7446

3168

3168

2405

2405