文:余广松 杨光勇

摘要:本文简要介绍了不定形耐火材料“分仓”浇筑的施工方法,并与传统内衬形式进行了比较。通过采用“分仓”浇筑的方法,可以有效的解决大面积不定形耐火材料在使用过程中所产生的应力、膨胀等问题。尤其对于大型及超大型熔铸设备,采用该施工方法,效果更佳。

关键词:不定型耐火材料;金属加工;“分仓”浇注

目前在我国金属加工行业配套的熔炼保温炉等高温设备中,其耐火材料内衬大部分还是以砖砌的形式为主,即采用高铝砖、粘土砖、轻质砖、硅藻土砖等砌筑而成。对于多数用户而言,选型及采购方便、施工方案成熟、易于烘烤、成本低廉是采用砖砌内衬形式的主要因素。随着耐火材料行业技术的发展,不定型耐火材料在性能、施工及寿命等各方面的优越性越来越明显,大有取代传统耐火材料的趋势。而且从使用情况上看,传统耐火材料内衬存在着抗侵蚀能力差、修补困难等方面的不足,而不定形耐火材料在这些方面得到大大改善。早期的不定形耐火材料施工多为整体浇注,对于中小型设备,在内衬面积不大的情况下,采用整体浇注的方法可以满足使用要求。但随着铝加工技术的发展,生产规模的进一步扩大,多数新建的设备都在向大型化发展。仍然采用整体浇注方式施工的内衬已经无法满足使用的要求,而极易出现开裂、剥落甚至坍塌等现象。如何解决大型及超大型熔炼保温设备内衬采用不定型耐火材料时易开裂、损坏、剥落、坍塌的问题,则成为工业炉科技工作者的当务之急。近年来,经过我公司科技人员的不断努力,采用“分仓”浇注方法施工,可有效解决以上问题,为我国大型工业炉的发展起到了促进作用。

1、施工方法

所谓“分仓”浇注,也就是分块浇注。将大面积的不定形耐火材料在施工前分割成小面积进行浇注,对于大面积耐火材料所产生的较大的热胀冷缩及应力,由于被分配到小面积的材料上,无法形成大的热应力集中,热胀冷缩被大部分吸收,从而最大限度的降低热应力对耐火材料的影响。这种方式可以有效的解决大面积的内衬材料因热胀冷缩原因引起的损坏、坍塌等问题。“分仓”浇注方法施工步骤:

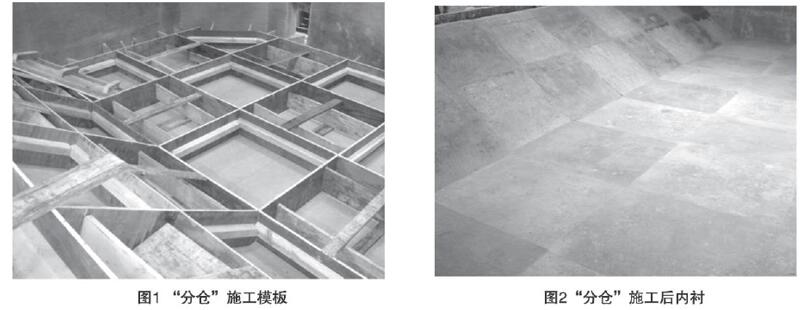

第一,模板制作。在施工前,应先根据不定型耐火材料的厚度及“分仓”的大小确定木模的形状和长度,制作模板。通常分仓的大小控制在800~1200mm见方,“分仓”尺寸太小易造成模板制作量增大、工作量增加,施工成本的相对提高,“分仓”尺寸过大则起不到作用,同样易造成耐火材料剥落、开裂等现象。另外,为保证浇注的质量,制作模板过程中要求模板表面光滑,无毛刺,模板本身应有足够强度。如图1、图2。

第二,模板支撑。在模板支撑的过程中需要注意的是,由于浇注为“分仓”施工,所以模板梯形框的方向应根据施工的需要确定,不能将方向搞错。支撑后,模板的定位要准确,模板间接缝处要平整,衔接不能错位,且强度足够,避免在浇注的过程中模板变形或移位。模板支撑好以后,需要在即将浇注部分的模板表面刷油或粘贴油毡纸,以方便拆模。

第三,浇注施工。除炉墙外浇注施工要求间隔浇注,即间隔一块施工一块。不能将相邻的连续进行浇注施工,否则无法拆模。浇注过程需要对不定形耐火材料进行充分的均匀振动,最大程度的降低气孔率,并且要注意观察模具的变化情况,一旦发现严重变形或移位现象应立即采取措施加以解决,然后再进行浇注。

炉墙的浇注应从底部开始,往上分层分块交错进行,每层都要从角部开始。浇注炉墙每浇实一定高度后,需铺上一层油毡纸,然后继续浇注。全部浇注完成后,应对其养护,并严格按养护制度进行。

第四,模板拆除。待已经浇筑完成的部分凝固成型后,拆掉模板,清理干净接缝处的油纸。拆模过程必须在浇注的耐火材料凝固硬化后进行,以免损坏耐火材料。最后,在接缝处粘贴硅酸铝纤维毡或纤维纸,再进行剩余部分的浇注施工。剩余部分的浇注施工是以已经浇注成型内衬部分作为模板。

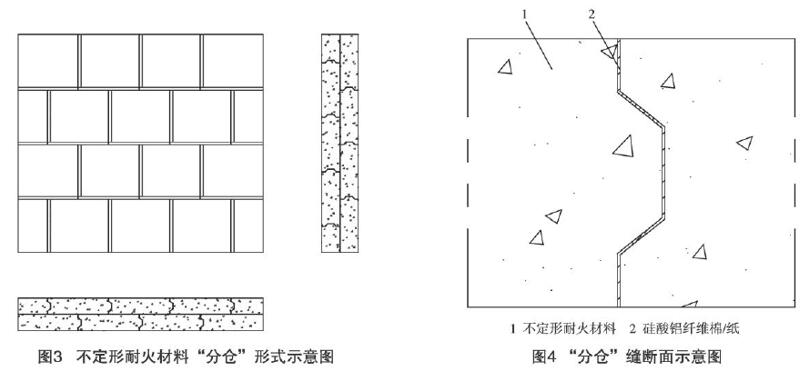

需要注意的是,在块与块之间的接缝处应采用“ ”形锁口缝结构,这种形式不但满足“分仓”的需要,而且可有效避免熔融液态金属的渗漏,见图3、图4。通常耐火内衬为多层形式,所以在施工的过程中要求相邻的两层耐火材料在确定“分仓”缝位置的时候要交错设置,避免两层材料的“分仓”缝在同一位置,以防止金属渗漏,同时应分层浇注,即先施工靠里边的一层,该层全部完成后,再按上述工序施工第二层(即工作层)。

”形锁口缝结构,这种形式不但满足“分仓”的需要,而且可有效避免熔融液态金属的渗漏,见图3、图4。通常耐火内衬为多层形式,所以在施工的过程中要求相邻的两层耐火材料在确定“分仓”缝位置的时候要交错设置,避免两层材料的“分仓”缝在同一位置,以防止金属渗漏,同时应分层浇注,即先施工靠里边的一层,该层全部完成后,再按上述工序施工第二层(即工作层)。

2、优缺点

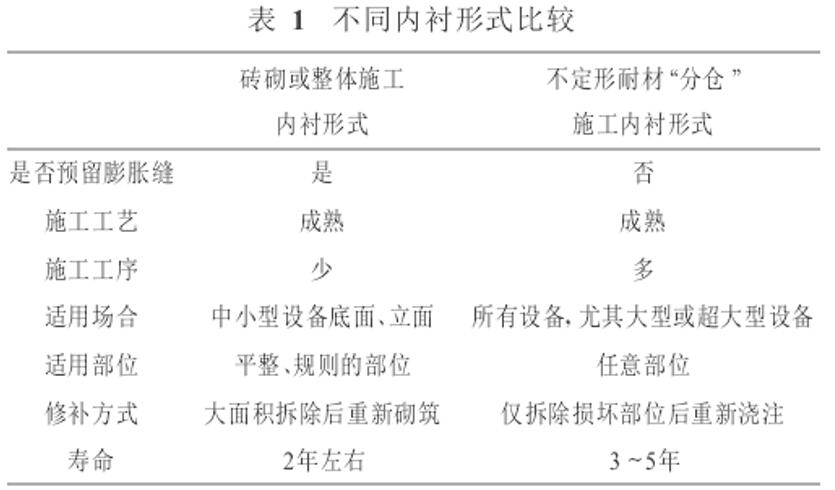

与传统砌砖形式内衬及不定形耐火材料整体浇注施工的内衬相比,采用“分仓”方法施工不定形耐火材料的内衬具有施工方便、无需预留膨胀缝、施工周期短、使用场合广、耐材使用寿命长、可施工任意形状等优点。

采用“分仓”方法施工不定形耐火材料内衬,在施工及使用中都具有明显的优势,可大大增加内衬的寿命,降低用户维护工作的成本,减少工人工作量。而且随着不定形耐火材料使用性能及理化指标的提高,以及逐渐显现的性价比的优势,使用不定形耐火材料形式作为内衬的趋势越来越明显。而合理的施工方法能最大限度的发挥不定形耐火材料的优势。

采用该种施工方法的缺点是工序较多,相对于砌砖来说增加了模板制作、模板支撑及拆模等工序,相对于整体浇注来说,模板制作相对复杂。不同内衬形式比较见表1。

3、结论

随着工业炉设备的大型化,不定形耐火材料应用越来越广,采用“分仓”浇注方法施工不定形耐火材料内衬,尤其是针对大型及超大型的熔炼保温等高温设备,可有效解决不定形耐火材料在使用过程中所产生的热应力、膨胀等问题,能够保证大面积的不定型耐火材料适应温度冷热变化的影响。而且相对于传统砖砌内衬或整体浇注施工的内衬,具有修补容易、无需大面积拆除原有内衬材料的优点,施工过程中也不需要预留膨胀缝。“分仓”浇注的施工方法为不定形耐火材料在大型及超大型设备上的应用铺平了道路。

17.75万

17.75万

17.85万

17.85万

7589

7589

1.44万

1.44万

8235

8235

7726

7726

1.16万

1.16万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.14万

1.14万

8176

8176

1.07万

1.07万

1.21万

1.21万

3146

3146

9863

9863

8018

8018

8006

8006

3697

3697

2916

2916