材料篇之二:镁材料应用研究

编者的话:

在中国压铸行业中,镁及镁合金,以其独有的特性和作用,已经并继续影响和改变着人们的生活。为使人们对镁和镁合金及压铸有一个较为全面、系统的了解,本刊收集、整理相关资料,从绪论、材料篇、工艺篇、应用篇四个方面简编成《中国镁合金压铸行业分析报告》,以期能为业界各位同仁工作学习带来些许便利。由于自身认识水平、工作能力有限,加之资料收集的局限性、不完整性等客观条件的限制,难免有这样那样的不足,敬请海涵并指证,以利于改进完善。

根据镁合金产品的加工方式的不同,镁合金主要分为铸造镁合金与变形镁合金两大类。稀土镁合金连续铸棒属于变形镁合金范畴,与铸造镁合金相比,通过变形可生产尺寸多样的板、棒、管、型材及锻造产品,并可以通过材料组织的控制和热处理工艺的应用,获得比铸造镁合金更高的强度、更好的延展性、更多样化的力学性能,可满足更多结构件的需要。国际镁协会(IMA)提出:研发新型变形镁合金,开发变形镁合金生产新工艺,生产高质量的变形镁合

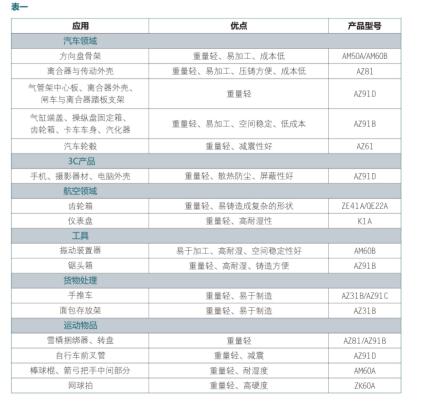

一、镁合金应用领域

镁合金是航空器、航天器和火箭导弹制造工业中使用的最轻金属结构材料。镁的重量比铝轻,比重为1.8,强度也较低,只有200~300兆帕(20~30公斤/毫米2),主要用于制造低承力的零件。在航空应用上,民用机和军用飞机,尤其是轰炸机广泛使用镁合金制品。例如,B-52轰炸机的机身部分就使用了镁合金板材635公斤,挤压件90公斤,铸件超过200公斤。镁合金也用于导弹和卫星上的一些部件,如中国“红旗”地空导弹的仪表舱、尾舱和发动机支架等都使用了镁合金。中国稀土资源丰富,已于70年代研制出加钇镁合金,提高了室温强度,能在300℃下长期使用,已在航空航天工业中推广应用。

镁合金在汽车上的应用零部件可归纳为2类:(1)壳体类。如离合器壳体、阀盖、仪表板、变速箱体、曲轴箱、发动机前盖、气缸盖、空调机外壳等;(2)支架类。如方向盘、转向支架、刹车支架、座椅框架、车镜支架、分配支架等。根据有关研究,汽车所用燃料的60%是消耗于汽车自重,汽车自重每减轻10%,其燃油效率可提高5%以上;汽车自重每降低100 kg,每百公里油耗可减少0.7 L左右,每节约1 L燃料可减少CO2排放2.5 g,年排放量减少30%以上。所以减轻汽车重量对环境和能源的影响非常大,汽车的轻量化成必然趋势。

3C产品——(计算机类、通讯类、消费类电子产品)是当今全球发展最为快速的产业,在3C产品朝着轻、薄、短、小方向发展趋势的推动下,近年来镁合金的应用得到了持续增长。镁合金与传统3C产品所使用的材料相比,具有重量轻、振动吸收良好、比阻尼容量高、电磁屏蔽性佳、散热性好和质感佳等优良特性。

在其它领域,镁牺牲阳极作为有效的防止金属腐蚀的方法之一,广泛应用于长距离输送的地下铁制管道和石油储罐,作为镁牺牲阳极的镁合金有3-4吨/年的市场需求量,且每年以20%的速度增长;镁合金型材、管材,以前主要用于航空航天等尖端或国防领域,近几年由于镁合金生产能力和技术水平的提高,其生产成本已下降到与铝合金相当的程度。

二、 镁合金在汽车工业的应用

汽车工业发展程度是一个国家发达程度的重要标志之一,而金属材料是汽车工业发展的重要基础。出于节能与环保的要求,汽车设计专家们想方设法减轻汽车体重,以达到减少汽油消耗和废气排放量的双重效果。

镁合金在汽车上用作零部件的历史约有 70 年。早在 1930 年就用于一辆赛车上的活塞和欧宝汽车上的油泵箱,之后应用部位逐渐增加。六十年代在有的车种上应用达到23 千克,主要用作阀门壳、空气清洁箱、制动器、离合器、踏板架等。八十年代初,由于采用新工艺,严格限制了铁、铜、镍等杂质元素的含量,镁合金的耐蚀性得到了解决,同时,成本下降又大大促进了镁合金在汽车上的应用。从九十年代开始,欧美、日本、韩国的汽车商都逐渐开始把镁合金用于许多汽车零件上。 镁合金压铸件在汽车上的应用已显示出长期的增长态势。在过去十年里,其年增长速度超过 15%。在欧洲,已有 300 种不同的镁制部件用于组装汽车,每辆欧洲生产的汽车上平均使用 2.5kg 镁。乐观的估计认为,出于减重的需求,每辆汽车对镁的需求将提高至70—120kg。目前,汽车仪表、座位架、方向操纵系统部件、引擎盖、变速箱、进气歧管、轮毂、发动机和安全部件上都有镁合金压铸产品的应用。 对90 年代以来国际上主要金属材料发展趋势的分析表明,钢铁、铜、铅、锌、铝等材料的应用呈下降或缓慢增长趋势,而镁则以年大于 20%的速率连续保持快速增长,满足了汽车工业减重、节能、环保以及通讯电子器件高度集成化和轻薄小型化的要求,在汽车、摩托车工业和信息产业等领域得到了日益广泛的应用。#p#分页标题#e#

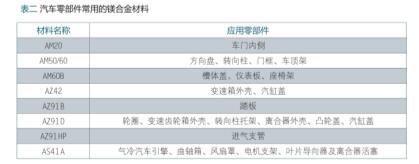

汽车零部件常用镁合金材料。在镁制汽车零部件中,一般使用上主要是采用两种镁合金:一为AM60,此材料主要加了锰元素以驾驶延展性;另一种则为AZ910D,主要是加了9%的铝及0.7—1%的锌,以增加铸造与耐蚀性。另外,为提升镁材料耐高温、高热、抗潜变等特性以提高镁合金的应用范围,相关厂商也在近期开发出镁合金的新材料,如AZ42,因可在175℃下运作,可用来制作变速箱外壳及汽缸盖;以色列Dead Sea公司则开发具有抗们强度、高强度、耐腐蚀性及可铸性的MRI系列,以应用于变速箱齿轮外壳、离合器外壳、引擎体高温性产品。不过,以目前的应用比率来看,AZ及AM系列约占汽车结构件的90%左右。有关汽车零部件常用的镁合金材料如表所示。

汽车零部件常用的镁合金材料

材料名称 应用零部件

AM20 车门内侧

AM50/60 方向盘、转向柱、门框、车顶架

AM60B 槽体盖、仪表板、座椅架

AZ42 变速箱外壳、汽缸盖

AZ91B 踏板

AZ91D 轮圈、变速齿轮箱外壳、转向柱托架、离合器外壳、凸轮盖、汽缸盖

AZ91HP 进气支管

AS41A 气冷汽车引擎、曲轴箱、风扇罩、电机支架、叶片导向器及离合器活塞

镁合金在车辆零部件应用:传动系统——齿轮箱外壳、离合器外壳、变速箱外壳;引擎系统——汽缸盖、油泵外壳、进气支管、汽缸体、油盆、阀盖、凸轮盖;车体系统——仪表板、座椅架、移动式车顶架、后掀门架、车门内衬、安全气囊外壳、油箱盖、车灯外壳、引擎盖、车顶板、前置架支撑部件、车身骨架;底盘系统——转向架、锁架外壳、方向盘、轮圈、煞车及离合器踏板托架。

经过不断的技术革新,镁合金在摩托车上的应用也不断在广度和深度上进行扩展,应用车型从赛车扩展到运动型摩托、轻便型摩托、概念型摩托,覆盖欧美日十几种主要摩托车品牌,镁合金应用部件涵盖动力系统、传动系统以及各种摩托车附件四十余种,其中仅英国的Dymay轮毂就应用多达400种车型。国内摩托车镁合金轮毂的应用目前尚属空白,重庆隆鑫率先试制出型号为LXl50的“镁合金绿色概念摩托车”,在国内引起了广泛的关注,所采用的12个零部件如今已有3个实现了规模化生产。

三、镁合金在其它产业的应用

3C 产业是全球发展最快的产业,在以笔记本电脑、手机和数码相机为代表的3C产品朝着轻、薄、短、小方向发展的推动下,镁合金的应用得到了持续增长。镁合金与传统3C产品使用的外壳材料相比具有轻化、刚性高、震性好、无磁、散热、可回收等优点;特别是应用于3C产品外壳上其外观及触摸质感极佳,已成为设计和消费的流行趋势。以笔记本计算机外壳为例,由于散热一直是可携式产品,尤其是笔记型计算机最头痛问题,目前使用工程塑料外壳时,由于 CPU 速度的提升,功率已逐渐接近 15W 的极限。在 CPU 速度持续增加未来消耗功率更可能达 25W,将使散热问题更加恶化。因此热传导系数为塑料 150 倍以上的镁合金,正在迅速成为笔记本计算机外壳的主流材料。此外,在手机外壳、数 码相机外壳等方面之市场成长亦极为迅速。

由于飞行器的重直接影响到它的机动性能,而空间站和卫星的重决定了对运送工具的要求和费用,所以航空航天要求的材料尽可能的轻质,据测算商用飞机、战斗机和航天器所用材料少1磅重节省的燃油所带来的济效益分别为300美元、3000美元和3万美元。因此,航空航天成为镁合金的第三大市场。目前,我国用镁合金材料研制的飞行器用仪器舱和尾舱已经批量生产,镁合金导弹舱体、伊尔-76 机轮用镁合金实现国产化,镁合金赛车轮毂已经批量装车,联想和华硕也部分采用镁合金外壳。但由于缺少高性能镁合金板、棒和型材,国防军工、航天航空用高性能镁合金材料仍依靠进口。#p#分页标题#e#

在自行车方面,由于自行车为人力驱动的工具,因而重量减轻可相对地提高使用上的便利,而且镁合金有较铝合金更高的制震性(镁合金为25%,铝合金为1%),因而对自行车骑行者而言,更低的振动性意味着更高价值的享受。所以,在上述因素的考量下,自行车业者也渐渐将零部件“镁”化,其范围包括车架系统、车轮系统、转向系统、传动系统等,相关的镁制品有车架、轮圈、前叉、脚踏、花鼓、曲柄、齿轮、把手、煞车组等,目前我国均有相厂商开发、生产。AZ80A及AZ61A为镁制自行车零部件常用的材料,至于轮圈、车架、座管、把手等零部件则因须利用到挤压制程,因而采用材料以挤型用镁合金除了AZ80A及AZ61A外,也有采用如Z31C、ZK60A、ZM21等材料。

四、稀土镁合金的应用前景

从市场应用情况来看,随着合金技术和铸造工艺不断改善,镁合金将作为铝合金的替代材料,未来的消费需求将以较快的速度增长。特别是加入稀土等元素后,克服了普通镁合金的诸多不足,推动了镁合金产品的开发应用,将进一步促进镁合金行业的发展。通过加入稀土等元素后,稀土镁合金能够克服普通镁合金的强度和抗高温蠕变性能较差的应用缺陷,在流动性、成型能力、抗裂变能力等多方面表现出较普通镁合金明显的性能与质量优势。

镁合金的发展历史就是一部稀土镁合金的研发历史,早在20 世纪30 年代就已经发现稀土对于提高镁合金的性能具有重大作用。但国外出于缺乏稀土资源以及使用稀土价格昂贵等方面的考虑,曾经开发了系列不含有稀土,而含有Si、Ca、Sr 合金的耐热镁合金,然而其综合性能远远低于含有稀土的镁合金。例如,含有稀土的AE42 镁合金具有良好的抗高温蠕变性能,在同等测试条件下比不含有稀土的AS21 耐热镁合金的蠕变强度几乎提高了一倍。

与普通镁合金相比,含有稀土的镁合金在阻燃、提高机械性能、耐腐蚀性能以及抗高温蠕变性能等方面都有明显改善。国内外研究结果表明,稀土元素多呈三价,可用以增强镁(呈二价)原子间的结合力,减少原子扩散速度;部分稀土元素在镁中有较大固溶度(钇为12.6%、钪为24.9%),可以实现固溶强化、沉淀强化,以提高合金性能;部分稀土元素(如铈和镧等)与镁、铝和其他合金元素(如锌、锆、锰等)形成高熔点、热稳定性好的金属间化合物,可以实现弥散强化,从而提高耐热、抗高温蠕变等性能。同时,稀土元素在镁合金熔炼过程中具有净化、细化和合金化作用。

通过对 AZ91X 稀土镁合金和普通的AZ91D 镁合金进行的实验测试表明,普通的AZ91D 镁合金的抗拉强度、屈服强度、伸长率等力学性能指标分别为159MPa、91MPa、2.0%,AZ91X 稀土镁合金相应的性能指标值提高到205MPa、123MPa、4.0%,分别提升了28.93%、35.16%和100.00%,同时其使用温度提高到150℃。AZ91X 稀土镁合金除了对力学性能和耐热性能的改善以外,还可显著改善镁合金的抗腐蚀性能和流动性能。本公司的专利技术可以使AZ91X 稀土镁合金的生产成本较普通镁合金没有显著增加,但其性能指标值大幅提高,在镁合金应用的多个领域具有较强的竞争优势。

稀土元素具有很强的化学活性,对镁合金材料能够产生净化、活化、细化和合金化的作用,有利于提升镁合金材料的质量、成型性、耐腐蚀性、机械性能及物化综合性能。但随着稀土镁合金中稀土含量的不同,合金材料的各方面性能也有所不同。

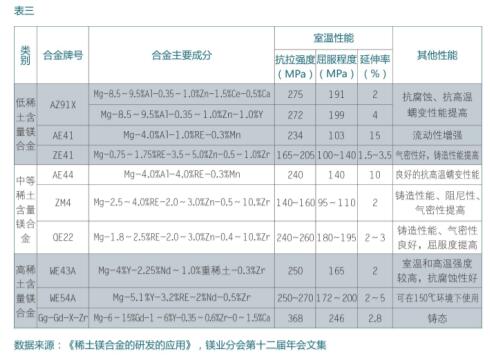

根据稀土镁合金中稀土含量的多少,可将稀土镁合金分为低稀土含量(RE≤2wt.%)镁合金、中稀土含量(2wt.%<RE<7wt.%)镁合金、高稀土含量(RE>7wt.%)镁合金等三大类别,每一类别的主要代表性产品及相关性能如下表所示:

从上表的分析可知,稀土镁合金的性能高低并非与稀土含量的多少呈简单的对应关系,即并非添加的稀土越多,稀土镁合金越好。在实际生产过程中,稀土镁合金生产厂商可以根据下游产业对材料流动性、铸造型、耐高温性、耐腐蚀性等各方面的不同要求来确定稀土的添加量。

高强度高韧性镁合金的设计和开发已经成为当前乃至未来的一个重要研究发展方向。进一步研究稀土元素对镁合金的强韧化、耐腐蚀和抗蠕变的作用机理;优化稀土镁合金系,研究多组元稀土元素对镁合金的复合强韧化作用,开发高强韧稀土镁合金系;采用先进的合金制备工艺,通过改变压铸、快速凝固、深度塑性变形工艺以及形变热处理等手段,进一步提高稀土镁合金的性能;降低成本,研究微合金化元素对稀土镁合金的作用,用微合金化元素替代部分稀土元素,开发低成本高性能稀土镁合金成为当前的研究重点。#p#分页标题#e#

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7346

7346

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7846

7846

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371