文:王书明,崔爱军,陈华丽

摘要:通过采用布氏硬度计、高级金相显微镜及图像分析仪、直读光谱仪、扫描电镜能谱仪等手段,对摩托车的铝合金后脚踏断裂失效、水泵体的可加工性降低的样件进行了理化检测。根振理化检测结果分析了产生这些功能(性能)失效的主要原因,并提出改进意见。关键词:压铸件;断裂失效;可加工性;变质处理;硬质点

一、前言

“失效”形式包括完全丧失原定功能、功能降低和有严重损伤或隐患,继续使用会失去可靠性及安全性。压铸件的失效形式主要有:

(1)整体断裂造成功能丧失。

(2)过大的残余变形,变形量超出了预留的加工余量。

(3)不能经后处理去除的零件的表面缺陷。

(4)压铸件的可加工性丧失引起的失效。

(5)力学性能降低引起的功能降低。

在生产实践中,对于这些 “失效”的分析方法很多,本文主要就理化检验结果应用于铝合金压铸件的“失效”分析做一简要的介绍。

二、摩托车后脚踏支架的断裂分析

1.材质及金相检测

摩托车后脚踏支架(见图1)采用ADC12铝合金压铸成形,零件在使用后不久发生断裂现象,属早期断裂行为,明显的可归类为压铸件的“失效”范畴,为防止类似质量事故的再发生,我们对断裂的零件进行了一些必要的分析,查找失效原因,为采取整改措施提供科学依据。

我们通过对断裂的零件进行观察分析,并根据后脚踏支架受力情况,判断出首先断裂的断口,并在断口处切取断口金相分析样品、硬度试验样品及材质分析样品各一块。

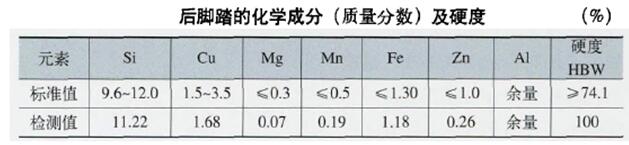

采用直读光谱仪对断裂零件进行化学成分分析,检测了试样的布氏硬度(采用D2.Smm钢球,载荷祛码612.5N,保持时间30s),结果见附表。

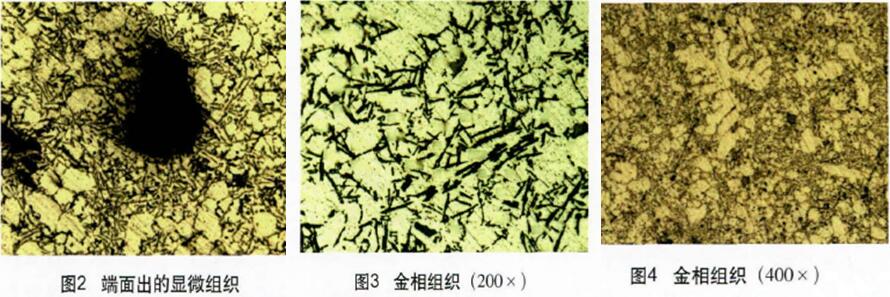

采用混酸溶液作为组织浸蚀剂对所取得样块进行浸蚀处理,利用Olympus-BX51M型金相显微镜及其图像分析仪得到的金相显微组织见图2一图4。

2.结果分析

首先,从宏观断口观察,断裂发生在后脚踏支架几何结构上的阶梯尖角处(见图1),断口上没有留下明显的疲劳条纹痕迹。断口平面除最终断裂部位外基本上与轴线垂直。在强光照射下,转动断口时,其上有反光的小平面存在,有明显的金属光泽。

其次,从图2可以看出其组织内部存在较大孔洞。从图3可见,组织中的浅灰色的短针状、棒状共晶Si+较多的黑色针状铁相(A19Fe2Si2 )+少量的块状初晶Si。图4中a固溶体呈较大枝晶状。

图2所示孔洞既可能是高温液态金属铸件凝固时收缩造成的疏松,也可能是在熔炼时高温液态金属中部分气体在铸件凝固时不能完全溢出而造成的气孔缺陷。材料存在这种局部缺陷时,会使缺陷处的强度大幅降低,最容易成为裂纹的起源位置。

化学成分分析表明材料符合国标要求,但是铁元素在标准内含量偏高,使材料内局部出现如图3中所示的较多的针状铁相,此相硬而脆,以针状形式分布时,在质软的A1基体上起着切削刀的作用,使合金的塑性大大降低,其界面既可作为断裂的源头,又可以成断裂的途径,使得断裂过程非常迅速。虽然测得的硬度为100HB W,与正常的后脚踏支架硬度相当,但这应与材料中形成了较多的硬的针状铁相有关。图4中存在较大枝晶状a固溶体,表明这批后脚踏支架在生产过程中,铝液变质处理不良,降低了材料的强度和塑性。

3.失效原因及改进措施

(1)压铸工艺不规范造成材料内部组织不均匀,存在明显的压铸缺陷。材料内部较大的孔洞和后脚踏支架几何结构上的阶梯尖角极易产生较大的应力集中,是后脚踏支架发生脆性断裂的主要裂纹源。因此,应适当加大后脚踏支架几何结构上的阶梯尖角处的厚度,以提高后脚踏的整体强度。#p#分页标题#e#

(2)铝液存在变质不良缺陷,降低了材料的强度和塑性。因此,需进行合适的变质处理,从而提高材料的力学性能。合理控制Fe元素的含量,并控制Fe和Mn含量的比例,使材料内部尽可能少地出现针状铁相夹杂物。

(3)合金液中存在较多的针状铁相夹杂物,大幅降低了材料塑性,一旦有裂纹源形成,会造成材料的快速脆断。因此,要严格控制压铸温度和凝固速度,使材料组织均匀,控制产生孔洞和疏松等缺陷。

三、水泵体可加工性的降低

压铸件基本上都需要进行后续的机械加工来满足其外观、装配、使用等要求,由此压铸件的可加工性必然成了考察铸件质量的一个重要指标。在实践生产中,由于铸件的可加工性的“失效”而造成的铸件报废的现象比比皆是,下面就以水泵体机加工性能的“失效”做一简要分析。产品毛坯件如图5所示。

1.产品问题部位的金相电镜扫描

该产品需要对大平面进行机加工处理,由于机加工艺设计及夹具装夹的的原因,客户对该产品的可机加工性能要求很高,去除浇口、溢料槽后表面残留的凸起高度不允许超高1.0m m。另外,对铸件内部质量要求也较高,机加工后在已加工表面出现肉眼可见的缺陷(气孔、缩孔、渣孔、杂质及斑块等)不允许超过三处,至于影响铸件可加工性的硬质点更是不允许出现。

加工过程反馈:铸件在生产过程中突然出现铸件可加工性下降,刀具寿命大幅缩短的现象,同样的一把刀具原来可生产1500件左右,现在仅能生产300件左右,铸件的可加工性严重下降,极大地影响了生产的正常进行。

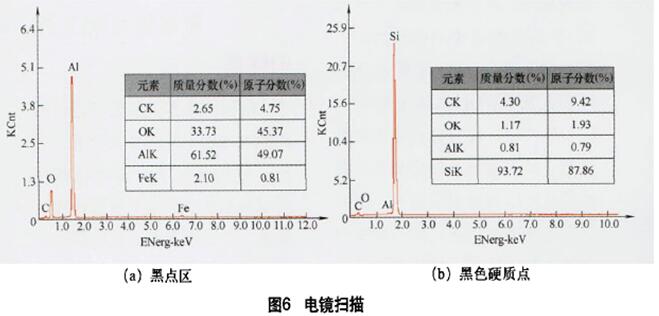

通过观察机加工后的铸件,没有发现明显的表面缺陷,通过低倍显微镜观察,表面有分布较多的小斑点。为确定这些小斑点的性质,我们针对这些小斑点进行了电镜扫描及能谱分析,检查结果如图6所示。

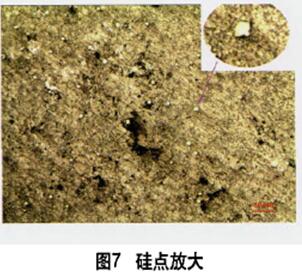

通过扫描电镜能谱仪分析,在铸件的机加工表面的小斑点分别是铝的氧化物和结晶硅以两种不同的状态存在,铝的氧化物和结晶硅硬度都远大于铝合金基体硬度。同时,我们也用显微镜对样块进行了放大200倍的图像观察(见图7),在样块上面分布着众多的与扫描电镜能谱仪分析相类似的硅点。

2.原因分析

(1)铝氧化物的成因及控制 众所周知,铝合金是比较活泼的金属,在铝合金的熔炼过程中由于与空气中的氧及熔化炉保温材料的接触,在700℃的高温环境下加剧了其氧化反应的发生,形成氧化物及无机化合物,其所含的a -A 1203等为非常硬的物质。

在压铸过程中由于模具设计的不合理、工艺设定的不恰当等原因,也会造成铸件内部氧化物的增加,特别是模具的浇排系统的设计不科学,如较低压室充满度、不合理的浇口位置、溢料槽设置等都会带来严重的影响,导致铸件内部、表层的局部充斥着大小不等的氧化物。

(2)结晶硅的产生原因 铸件表面的硅点产生的原因可能有两个:一是来源于采购的原材料中未熔解的硅,主要是合金厂在配置合金过程中因工艺不合理,残留在合金锭中未完全熔化的结晶硅;二是铝合金液在保温炉内长时间处于低温保持状态下,造成硅的偏析。

3.整改措施

根据上述原因分析,我们采取了以下的整改措施。

(1)彻底清除柑塌内铝液面上的氧化膜。

(2)定期更换耐火材料,使用高铝质耐火材料,避免火焰直接吹向液面。

(3)根据合金牌号,选择适宜的除渣剂,给予充分的精炼处理时间。

(4)每周对炉子进行清理,包括炉底清淤,防止炉底淤积物掉人金属液并压人铸件中。

(5)合金的配置要采用铝硅中间合金而非直接加入硅块的方式,并保持适宜的温度使硅全部熔解。#p#分页标题#e#

(6)合理设置保温炉温度,均衡安排熔化作业,避免铝液长期放置不用。

(7)控制合金中结晶微细化的成分如Ca, Na, Mg, Mn等的含量。

四、结语

上述两例铝合金压铸件的失效分析的结果都是依赖理化检验的手段而得出的,通过这些分析结果使我们认识到,铝合金液体质量与压铸件的质量息息相关,甚至是造成铸件失效的主要原因,应引起我们的特别关注。同时,在今后的产品失效分析中,有效地应用理化检验的结果,能够为我们快速、准确地查找失效原因提供强有力的证据支持。

16.9万

16.9万

17万

17万

7316

7316

1.4万

1.4万

7665

7665

7373

7373

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7875

7875

1.03万

1.03万

1.19万

1.19万

2542

2542

9591

9591

7490

7490

7446

7446

3168

3168

2405

2405