文:布勒公司卢宏远

1 前言

如果一个生产企业想在自由竞争的市场中生存及成功运营,企业效率依然是关键性因素。尤其对于与汽车工业相关联的压铸企业,面对高度争夺式竞争市场,是否具备有效的生产过程可以决定其成功或失败。因此,许多压铸企业不断致力于生产过程改进使其更加有效率。企业运行效率或水平常用生产率和生产效率等指标进行考察。生产率用来考核整个生产过程中的能力,是衡量每单位投入的产出量,是制造成本的标示之一。生产效率主要用来考核纯生产能力,是指固定投入量下,制程的实际产出与最大产出两者间的比率,反映的是快慢或速度。这两个指标侧重宏观评价生产成本或效率,并不针对某一具体环节,不能发现影响生产效率的具体问题。近年来,用设备综合效率(OEE,Overall EquipmentEffectiveness)评价压铸生产效率已经比较普遍。OEE 即可评价一台压铸机,也可评价一个压铸单元,并可及时发现影响效率的因素。同时,许多企业还引入了持续改善的方法,其中包括 TPM( Total Productive Maintenance 及 TotalProductive Manufacturing)概念。本文将简要介绍 OEE 概念,效率损失以及提高 OEE 的措施等。

2 OEE 基本概念

OEE 的概念已为许多人熟知,其定义与生产效率相似,都是用来体现实际的产能相对于理论(最大)产能的比率,但评价内容差异较大。生产效率主要评价产出与工时之间的指标,而 OEE主要针对一台生产设备或一个生产单元的关键因素的综合评价。对于任何一台生产设备或一个生产单元都有自己的理论或最大产能,即在没有任何干扰和质量损耗的理想状态下达到的产能。

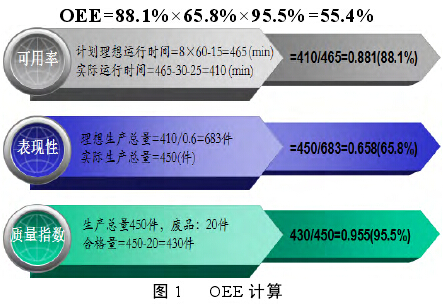

但实际生产中设备或单元存在着许多失效,故障、调整、更换、废品等干扰或损耗,无法达到理论产能,这种实际生产情况下达到的产能为实际产能。OEE 计算包含三个因素,可用率、表现性和质量指数,意义如下:

可用率=实际工作时间 / 计划(理想)工作时间

考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等。

表现性=实际产量 / 计划(理想)总产量

考虑生产速度上的损失。包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=合格品/总产量

质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

OEE=可用率× 表现性×质量指数

例:设某设备某天工作时间为 8h, 班前计划停机 15min, 故障停机 30min,设备调整 25min;产品的理论加工周期为 0.6 min/件, 一天共加工产品 450 件;出现 20 件废品, 该设备 OEE 的计算见图 1。

OEE=88.1%×65.8%×95.5%=55.4%

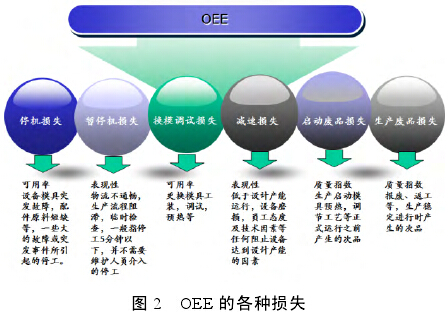

3 OEE 的各种损失

实际生产中设备或单元存在的各种失效,故障、调整、更换、废品等干扰或损耗,称为损失。有人总结 OEE 的损失包括六个方面,如图 2 所示:

4 OEE 实施和提高

4.1 数据采集

使用 OEE 评价压铸机或压铸单元效率,其计算简单,但需要多种数据,人工数据采集困难,这一点是许多厂家不愿使用或不能有效运用OEE 的重要原因。在这些数据中,一部分可以通过人工收集或记录获得,一部分是通过设备自身的检测系统提供。人工记录要明确确定记录频度和内容,保证数据的连续和有效。由于目前大部分压铸单元为自动化运行,设备运行数据或运行信息由人工很难采集,所以一些现代压铸设备配置了很强的监控或检测仪器或装置,具有自动化数据采集模块,可以轻松地获取有关设备的生产信息。这些实时的生产信息报告,在一定程度上满足 OEE 数据需求。在其他行业,也有企业使用专门的 OEE 系统实时评估生产单元的 OEE,系统界面如图 3 所示。

4.2 数据分析和改善

如果 OEE 低于预期值,应该对数据进行分析。数据分析有许多种方法和工具,如检查表,因果关系图,PM 分析法,5WHY 法等。通过数据分析可以清楚地知道设备效率如何,生产的哪个环节有多少损失,以及可以进行哪些改善工作。

改善压铸单元的 OEE 的措施主要是消除各种 OEE 损失,保证单元可用率,提高效率及保证铸件质量等。目前在许多压铸设备制造商也非常关注改善压铸机的的运行效率,缩短循环时间,以期提高整个压铸单元的 OEE。为节省循环时间,许多压铸机在可能的情况下改变了以往顺序动作过程,增加了平行动作功能,可以使压铸动作同时进行。同时在安全许可的条件下,使动作加快。

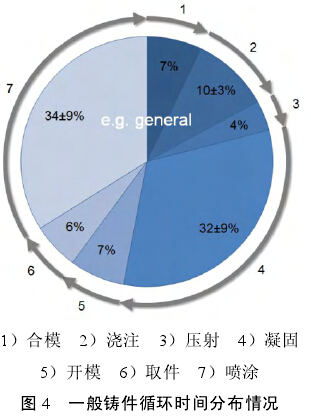

在大部分压铸循环中,喷涂和凝固时间占据大部分循环时间,如表 4 所示。改善模具热控制对缩短循环时间非常重要,许多企业对模具的热控制比以往任何时候都更加重视。

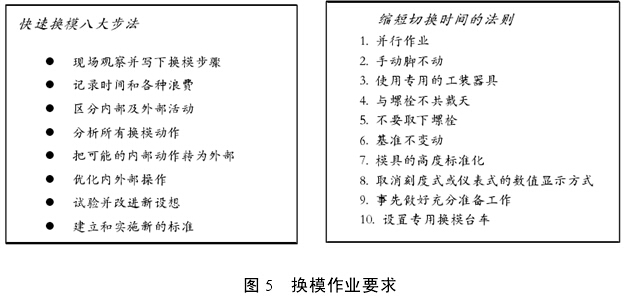

缩短停工时间也是许多压铸车间关注的。有些停工是必须的,比如换模等,但必须尽可能缩短更换时间。目前大多模具都采用快速接头连接,加快了换模速度。有些企业还研究换模的动作,以期提高换模效率,如图 5 所示。

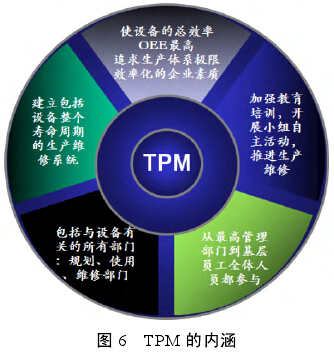

设备或单元的可用率仍然是最受重视的OEE 因素,杜绝或减少设备故障是许多生产企业的设备管理目标。做为持续改善设备可用率的方法,TPM(Total Productive Maintenance 及 TotalProductive Manufacturing)概念被广泛认知。传统的保全是简单保养加修理,行为主体是维修人员,时间节点是在事后(故障发生后)。TPM 强调的是全面的生产维护及全员参与,其目的是构筑能够防患于未然的生产维修体系,实现零灾害、零不良、零故障。图 6 说明了 TPM 内涵,包括 TPM 的目标、生产维护系统的建立、参与部门及参与人员,以及 TPM 的推进方法。

5 布勒设备运行效率分析器

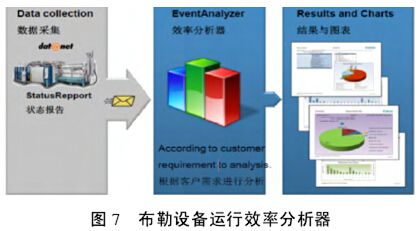

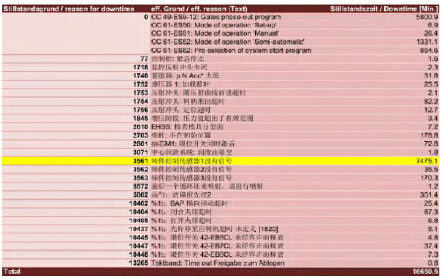

布勒设备运行效率分析器(见图 7)是一个非常有用的工具,可以帮助进行设备效率分析。在设备运行过程中,有许多原因导致停机,布勒设备运行效率分析器可以完

整记录压铸过程中各种停机原因和时间,给出非常详细的相关数据。通常这些信息由人工记录或统计是十分困难的,自动化数据采集模块记录压铸机的生产信息并生成实时信息报告,可以做为 OEE 分析数据。布勒设备运行效率分析器的主要功能包括:

① 自动运行停止(次数/百分比)

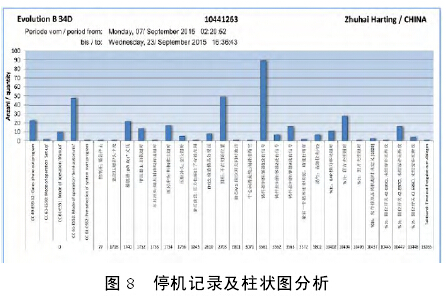

② 柱状图分析(图 8)

③ 每个项目的停机时间

④ 操作模式分析

⑤ 自动模式持续状况

铸造单元的停机时间是至关重要的。为了显示可能的和实际的生产时间之间的差异,需对停机时间进行全面的评估。除计划外的服务、技术故障所需的保养和修理导致的停机外,还有组织结构性的停工,例如,由操作失误、材料或人员短缺导致的停工。布勒设备运行效率分析器,可以在统计学的基础上对相应的压铸设备状态报告进行评估,并且可以将关键信息提供给专家组进行分析。

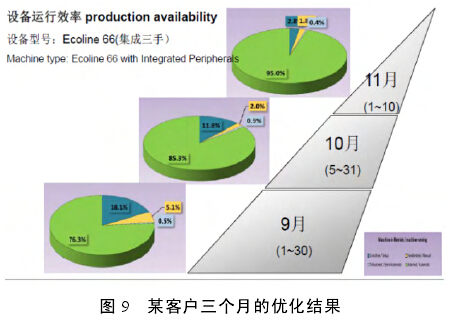

应用数据及分析结果,可以对单元进行改善和优化。图 9 是某客户三个月的优化结果,大大缩短了停机时间,从而提高 OEE。

6 结束语

不断上涨的能源、人力和原材料价格,加剧了压铸企业所承受的价格压力。因此,铸造企业需要降低能源消耗、优化资源利用率的解决方案。减少压铸过程中的各种损失,提高的设备综合能效对每个合格铸件的生产总成本控制有很大的影响。使用能效更高的压铸设备,采取适当针对性和预防性的维护并保持稳定的运行状态,对提高效率降低成本具有重要作用。压铸企业应充分采取各种措施,提高 OEE,确保企业长期成功的面向未来。

17.39万

17.39万

17.5万

17.5万

7509

7509

1.43万

1.43万

8021

8021

7609

7609

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7814

7814

7783

7783

3509

3509

2723

2723