,

文:万丰镁瑞丁新材料科技童胜坤1、赵开发、梁会会、陆仕平

中国第一汽车股份有限公司研发总院陈龙

摘 要:通过采用全生命周期碳足迹定量核算分析方法,对同款车型镁合金与碳钢后掀背门的全生命周期碳足迹分别进行研究和对比分析。结果表明:在使用非绿色材料时,镁合金后掀背门全生命周期的碳足迹同传统碳钢的数量相当;当使用绿色材料时,镁合金后掀背门全生命周期的碳足迹仅占碳钢的70%。

关键词:镁合金后掀背门;全生命周期;碳排放;碳足迹;绿色材料

中国是全球第一大原镁生产国,也是世界第一大镁产品出口国。中国镁产业对外贸易迅速发展的同时能源消耗和碳排放问题也日益严重,如欧盟碳边境调节机制(CBAM)也提出在2030年进入欧盟市场的产品其全生命周期碳排放均要纳入管控。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流,理论分析和试验结果都表明,轻量化是改善汽车燃料或电能续航里程经济性的有效途径,为了适应汽车轻量化的要求,一些新材料应运而生并扩大了应用范围。镁的密度约为钢的2/9,在实际应用的金属中是最轻的。

镁合金汽车零部件具有质量轻、吸振、阻尼性能良好、铸造性能优异和易回收等诸多优点,成为汽车实现轻量化较为理想的材料,部分镁合金汽车零部件已实现量产。如浙江万丰奥威汽轮股份有限公司生产的仪表盘支架等镁合金压铸件已在比亚迪、蔚来等新能源车型中规模化应用,如图1所示;万丰奥威的加拿大工厂在2010年成功设计开发出后掀背门大型一体化镁合金压铸件,并于2016年在林肯等品牌车型上实现量产和大规模应用;而中国本土市场上,镁合金汽车零部件的规模应用这几年才开始加速。数据显示,到2030年中国汽车单车镁合金用量将达到45kg,预计到2030年中国汽车市场对镁合金压铸件需求量将达到131万t。

1、碳足迹评价与核算方法

1.1 碳足迹与全生命周期评价

碳足迹(CarbonFootprint)源于生态足迹,最早由哥伦比亚大学的Wackernagel&Rees提出,目前学术界尚未形成统一定义,但多将其定义为生产活动产生的全部CO2排放当量。生命周期评价(LifeCycleAssessment,LCA)是系统性量化评估产品从原材料获取阶段开始,历经生产、使用、处理、循环,直到最终处置的整个生命周期内由资源、能源消耗和污染物排放造成的环境影响的标准化方法,被认为是评估产品环境影响的最佳方法。

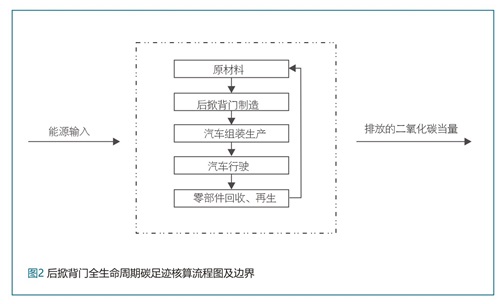

产品碳足迹是从产品生命周期评价的角度出发,将企业生产和个人活动相关的温室气体排放量纳入考虑范围,分析产品生命周期内直接与间接碳排放数量的一种方法。目前产品碳足迹的研究方法主要有两类:第一类模型以过程分析为基础,第二类模型以投入产出分析为基础。文中以过程分析为基础进行产品碳足迹核算,其主要核算步骤有绘制流程图,从原材料一直到废弃物处理,从零部件装车、用户使用、报废回收等过程;流程图中的系统边界确定了产品碳足迹的核算范围,其确定的原则是整个生命周期过程中任何超过预期产品生命周期总排放量1%的任何单一排放源的排放量都必须包括在内;确定流程图后,工作量相对复杂的就是收集关于整个产品生命周期各阶段的材料数量、活动数据和排放系数,最后是进行碳足迹的计算和对比分析。以过程分析为基础的后掀背门碳足迹核算流程图及边界如图2所示。

1.2 产品碳足迹核算方法

(1)核算标准及核算方法

依据ISO14064:2018、ISO14067及PAS2050基于LCA的碳足迹核算方法为核算标准,采用排放因子法对某车型的镁合金后掀背门压铸产品和原有钢制后掀背门的生命周期各阶段碳足迹进行核算分析。

(2)功能单位

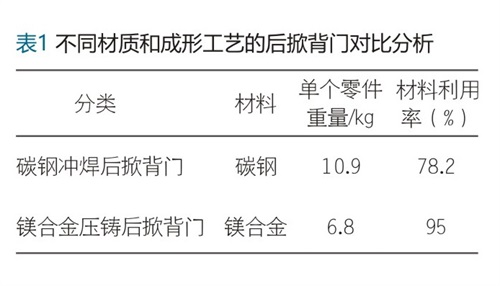

此研究选定的功能单位为单个后掀背门,其全生命周期碳足迹包括企业生产阶段的每个后掀背门从摇篮到大门的碳足迹,使用阶段的碳足迹,报废处理阶段的碳足迹,再循环的碳足迹。某车型不同材质和成形工艺后掀背门信息见表1。

同一型号车型的后掀背门采用镁合金一体化压铸代替碳钢拼接工艺后,零件数量从7个减少到1个,同时取代了2个塑料件,连接点从84个减少到10个(6个铆接点,4个焊接点),重量从上代车型的10.9kg减少到6.8kg,重量减轻37.6%;材料利用率上,镁合金压铸工艺过程的料饼、浇道等切边料可直接回炉再利用,材料利用率相对较高。

(3)核算方法

此研究选定的功能单位为单个后掀背门,其生产阶段从摇篮到大门的批量产品碳足迹是采用某一批量生产过程中所有活动的所有材料、能源和废物乘以其排放因子及材料利用率后再相加求和。

其中,CF为批量产品碳足迹,CF单为功能单位产品碳足迹,Q是批量生产合格数量,Ei是材料、能源或废物的活动水平数据,EFi是碳排放因子,EUi是材料利用率,NCVi是平均低热量值,NCEi是单位热量值的碳含量,以及COFi碳氧化率,数值可参考2006年的《IPCC国家温室气体排放清单指南》。

全生命周期中碳排放核算所涉及材料和废物的碳排放因子可以是由供应商提供的第三方核证数据或国家推荐值;全生命周期中物资运输、行驶里程等过程产生的碳排放以能源消耗方式进行核算。文中研究各阶段碳足迹核算原则是整个生命周期过程中任何低于预期产品生命周期总排放量0.2%以下的任何单一排放源的排放量不纳入核算范围内。

使用阶段的碳足迹核算,此研究以纯燃油汽车终身行驶60万km为计算基数,按照每100kg减重每100km里程对应0.35L汽油的燃油节省值,来换算不同材质后掀背门消耗的燃油量,换算出60万km合计碳排放当量进行对比分析,即每千克汽车重量每百公里油耗约0.0035L;其中汽油的碳排放当量换算系数为3.015kgCO2e/kg,即汽车燃烧1kg汽油产生3.015kg二氧化碳当量。

报废处理阶段碳足迹核算,此研究以单个后掀背门为功能单位,在实际报废处理过程中,平均到单件该零部件的回收时,其所消耗能源产生的该阶段的碳足迹很小,可忽略不计。

再循环阶段主要是指将集中挑选出来的可再生金属进行集中再生处理,此研究以单个后掀背门为功能单位,在实际再生处理过程中,平均到单件该零部件的重新熔炼能耗很小,相比全生命周期的碳足迹可忽略不计。

2、数据来源及碳足迹核算

2.1 数据来源

2018年中国原镁产量83.5万t,原镁消费量42.5万t,中国镁消费量在全球占44%,原镁内销比例49%。目前,世界原镁80%由热还原法生产,其中90%以上由热还原法中的皮江法生产;国际镁协(IMA)研究得出,通过皮江法生产的每1kg镁锭从摇篮到大门的平均碳足迹为28kg二氧化碳当量。

关于绿色镁锭的研究,国际镁协(IMA)表示,未来中国盐湖镁业的电解镁的碳足迹为每千克镁8.5kg二氧化碳当量,由于进一步使用电解镁生产过程的副产品氯气,考虑由此产生的碳信用,使镁锭的碳足迹降到每千克镁5.3kg二氧化碳当量。

2020年钢铁行业碳排放量占全球能源系统排放量的7%左右,中国钢铁行业碳排放量占全国碳排放总量的15%左右,是碳排放量最高的制造业行业。根据世界钢铁协会统计,目前大部分碳钢采用长流程进行生产,其流程主要包括烧结、焦化、炼铁、炼钢、轧钢等主要工序,长流程生产的碳钢其每1kg从摇篮到大门的平均碳足迹为2.2kg二氧化碳当量。

关于绿色碳钢研究,主要通过使用无污染的清洁能源,采用先进的节能降耗技术,实现生产用能耗材的有效控制,其中气基竖炉直接还原技术和以氢代焦的方式进行绿色冶炼钢铁,其生产的绿色碳钢每1kg从摇篮到大门的平均碳足迹为1.7kg二氧化碳当量。

2.2 碳足迹核算

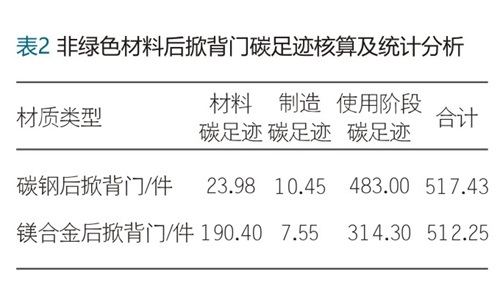

(1)非绿色材料后掀背门碳足迹核算及统计分析(见表2)。

碳足迹单位为千克二氧化碳当量。其中非绿色碳钢材料的碳排放系数取值2.2,非绿色镁合金材料碳排放系数取值28;在制造过程中,主要碳排放来自电能的消耗,根据《企业温室气体排放核算方法与报告指南发电设施》(2022年修订版)核算2021及2022年度碳排放量时,全国电网排放因子调整为最新的0.5810tCO2/MW·h。使用阶段,每千克汽车重量每60万km油耗约15.33kg汽油。

从表2所示数据得知,在使用非绿色材料时,无论是镁合金后掀背门还是碳钢后掀背门其全生命周期的碳足迹总量几乎相当。尽管镁合金后掀背门重量仅占碳钢后掀背门的62.38%,但是镁合金材料碳足迹是碳钢的7.9倍;在使用阶段,镁合金后掀背门凭借重量轻的优势,该阶段碳足迹仅是碳钢后掀背门的65%;生产阶段碳足迹主要包括材料碳足迹和制造碳足迹两部分,其中镁合金后掀背门的材料碳足迹在整个生产制造阶段占比96%,其材料碳足迹在镁合金后掀背门全生命周期碳足迹中占比37%。

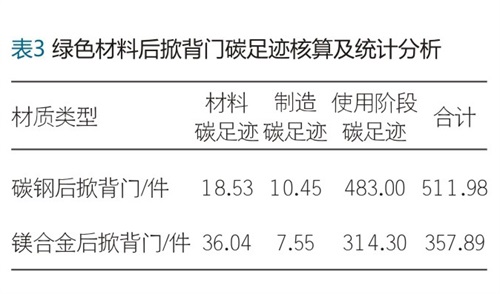

(2)绿色材料后掀背门碳足迹核算及统计分析(见表3)。

其中绿色碳钢材料的碳排放系数取值1.7,绿色镁合金材料碳排放系数取值5.3。

从表3所示数据得知,在使用绿色材料后,镁合金后掀背门全生命周期碳足迹仅是碳钢后掀背门全生命周期碳足迹的70%;镁合金后掀背门的材料碳足迹仍然是碳钢后掀背门材料碳足迹的1.9倍;从全生命周期碳足迹上分析,镁合金后掀背门的材料碳足迹在整个生产制造阶段占比82%,在镁合金后掀背门全生命周期碳足迹中占比10%;镁合金后掀背门在使用阶段的碳足迹占全生产周期碳足迹的87.8%。

3、结论

(1)通过材料变更和结构优化设计,从传统碳钢后掀背门10.9kg降低到镁合金后掀背门6.8kg,可实现同一款车型后掀背门的轻量化减重37.6%。

(2)使用非绿色材料,镁合金后掀背门的材料碳足迹在整个生产制造阶段占比96%,其材料碳足迹在镁合金后掀背门全生命周期碳足迹中占比37%;在使用阶段,镁合金后掀背门凭借重量轻的优势,该阶段碳足迹仅是碳钢后掀背门碳足迹的65%;镁合金与碳钢后掀背门其全生命周期的碳足迹总量几乎相当。

(3)使用绿色材料,镁合金后掀背门全生命周期碳足迹仅是碳钢后掀背门全生命周期碳足迹的70%。为进一步推动中国镁合金压铸产业的绿色可持续发展,建议镁锭冶炼产业应积极推进绿色镁锭的规模化生产和应用,扩大绿色镁锭使用的市场份额。

18.1万

18.1万

18.2万

18.2万

7763

7763

1.46万

1.46万

8493

8493

7924

7924

1.18万

1.18万

1.18万

1.18万

1.1万

1.1万

1.42万

1.42万

1.16万

1.16万

8352

8352

1.09万

1.09万

1.22万

1.22万

3406

3406

1万

1万

8272

8272

8265

8265

3948

3948

3155

3155