国内压铸单元在压铸生产中被广泛应用,不仅提高了压铸生产的自动化水平,而且也实现了压铸生产的全过程控制及条件管理能力。实时控制压铸机的产生,实现压铸生产中工艺异常的实时调整、提高压铸工艺参数的控制水平;从而提高压铸件的质量控制,实现数据化的管理,赋予压铸机智慧、异常停止及调整的功能,对压铸产品实现高效及高品质生产提供设备保证。

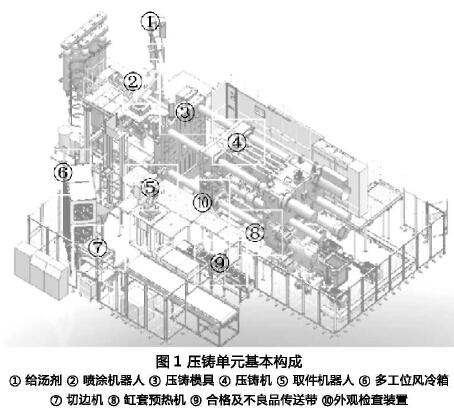

以下通过对压铸单元内部的两个循环系统分析,提出如何实现压铸单元内产品生产的过程控制及条件管理的控制要点,如图1所示。压铸单元有两个相互运行的循环组成,第一循环中包括:设备、定量炉或保温炉、给汤机、压铸机、喷涂机器人、压铸模具、辅助工艺设备(抽真空机,脱模剂配比机等)构成的第一循环,实现压铸产品的产出;第二循环有取件机器人、风冷箱或冷却水箱、外观检査装置、打号机、切边机及切边模、缸套预热设备、产品的不良及合格品传送带组成的第二循环构成后处理循环。

研讨这两个循环过程,提出过程中的控制要点,明确实现这些控制要点需要考虑的条件,通过如何对这些条件进行管理,进而实现压铸单元能高效率地生产出高品质的压铸产品。

一、压铸单元的第一循环过程:压铸机生产产品的过程

1.压铸模具脱模机喷涂的过程

在这里,需要关注脱模剂的配比比例、脱模剂种类的选择、脱模剂的附着性、配比机的容量,以及工作过程中的压力和水的特性。

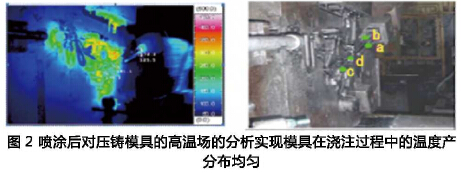

通过脱模剂的喷涂,要实现模具冷却、脱模及润滑。喷涂带走热量是模具冷却的关键:喷涂时间、喷涂位置、喷涂方向、喷涂距离、喷涂后的模具温度场分布、不同喷嘴的选择、喷涂机器人设定的运行轨迹。喷涂后,要对压铸模具的动模和定模通过热成像仪进行温度场分析,以确认喷涂的效果;尤其要关注模具的死角、高温区域的喷涂,必要时,要增加辅助装置、要关注模具上脱模剂的残留、模具设计时要考虑到脱模剂的排出。

对于喷涂的调整从图2中用热成像仪测定温度可以看出,在a、b、c、d四个点的温度存在问题,通过调整点式冷却水截门大小,实现对温度场的调整优化。要关注料筒及顶针的喷涂冷却,通过机器人运行轨迹的控制,一定时间吹气来实现压铸模具表面水汽残留的最小化,并减少产品的缺欠。合理的喷涂对提高模具的使用寿命有利。

此外,还可以通过对模具表面被覆处理,提高喷涂后脱模剂附着的效果,以免模具产生龟裂及铸件的缺欠。

模具的温度在喷涂后一般控制在180℃-240℃间;模温机起到给模具预热,在生产时起到给模具的冷却作用;压铸模具上要设置足够的冷却及预热管道。采用独立进、出水冷却方式便于调整。喷涂后的动定模温差小于50℃为宜,温度场分布均勻。此外,压铸生产在开始时,模具烫模要设立独立的喷涂程序,最好使用抗焊合蜡涂抹模具,防止粘模,还可以提高模具的使用寿命。

2.压铸机合模等待浇铸的过程

压铸机合模力的选择,决定于产品、浇排系统、抽芯部分投影面积和铸造压力的大小。一般合模的动作多为慢速、髙速的合模过程。压铸机的合模要关注模具抽芯部分的动作顺序及工艺参数的设定。

3.铝液通过定量炉或保温炉给汤机浇铸到料筒的过程

通过保温炉给汤机或定量炉把铝液浇铸到料筒的过程,需要有较为精确的浇铸重量、稳定可靠的浇铸温度,以及铝液稳定的化学成份。对于浇铸的温度要考虑到整个慢速压射过程中铝液的温度变化,以保证满足高速充填过程中铝液的流动性,避免其他杂质混入到招液中,确保汤勺的温度及洁净性。在保证冲头可靠运行时,减少冲头油的使用量,采用发气量较小的冲头油。

4.冲头压射充填形成压铸件的过程

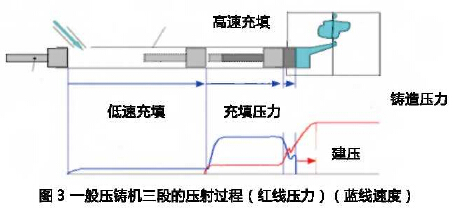

熔融铝液在高速、高压的条件下,注入到模具形成压铸件的过程。压铸工艺参数设定:压射速度、压射压力、冲头的行程位置、速度压力的响应时间等设定是形成良好产品的关键。这里可以将充填工艺分为两个阶段来分析:如图3所示,第一阶段,为慢压射排除料筒内部气体的过程。第二阶段,为髙速充填形成压铸件,同时铸件在必要的压力下充填并通过压力凝固形成产品的过程。

普通的压铸机多为三段压射的设定,如图3所示。

第一阶段:慢压射实现料筒内部存在气体的排除过程,这里需要考虑到铝液注在料筒内的充满度,充满度的髙低决定慢压射的速度、铝液无卷气,采用慢速压射过程中铝液的温度降低,会导致高速充填的流动性不强。判断慢压射的好坏,可通过对慢压射在料筒内凝固样品的分段锯切、观察内部的气孔状态来判定。冲头的冷却要充分,在生产过程中的寿命控制,防止卡冲头,保证建压、保压的稳定性。

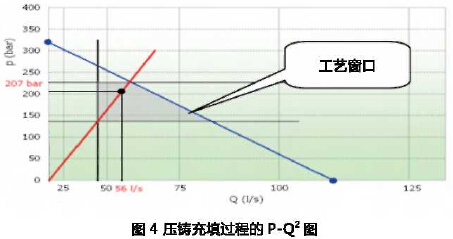

第二阶段:髙速充填的过程是铸件在高速、髙压的条件下充填模具型腔形成铸件的过程。高速启动的位置(压力启动压力值)、建压时间、铸造压力的选择,对应一定的产品在满足产品特性基础上的速度,压力越小越好。这里的速度,压力通过速度和压力阀来调节,必要时,要考虑到氮气瓶的压力调整。如图4给出如何确定的方法。压铸的参数要选择到工艺窗口以内。可以这样理解,由于压铸件的产品形状不同,生产中产生的缺欠部位也不尽形同,P - Q2图中所示的蓝线为压铸机的设备曲线,红线为模具曲线,对于每个充填时刻铸件的最大和最小压力所形成的工艺窗口,要求工艺点在工艺窗口内,可以看出三段的压射充填存在局限性,不可能实现工艺参数速度,压力多段设定。

在这里,重点研讨实时控制的压铸机的压铸工艺参数的设定要考虑的相关要点:

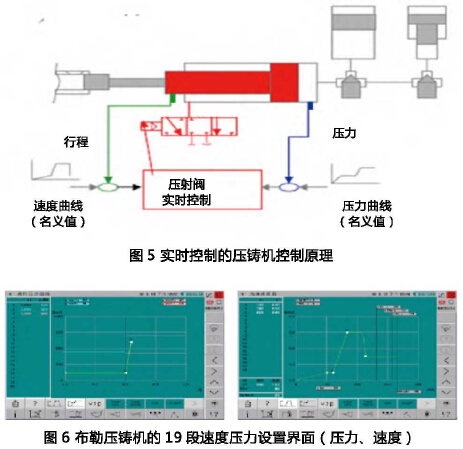

如图5所示,实时控制的压铸机通过速度压力独立的闭环控制,实现速度及压力的多段设定控制。速度和压力可以实现根据CAE模拟的充填过程,结合铸件的剖面锯切分解,计算不同冲头位置压力及速度的设定,同时实时控制的压铸机可以实现模拟充填的功能。

在不同的充填位置,可以设定不同的压力、速度,有效地改善关键位置的工艺参数,为设定完美的工艺参数提供保证。

实时控制压铸单元的响应速度极快,达3-5亳秒,准确重现压射速度及压力,此特性反映出整体实控制系统的稳定性及铸件的质量。即使在短短的30毫秒充填阶段,如图5所示。

图6所示的是布勒压铸机的19段速度、压力设定界面。对于不同的压铸件,由于铸件的形状、截面积的大小、铸件的产品特性要求都不尽相同,可以通过分段不同位置在压射过程中充填的压力、速度设定来满足其全部充填过程的工艺参数设定要求。

在压铸产品的工艺设定中要综合分析产品的P - Q2图,同时结合压铸模具CAE(计算机辅助设计)对产品的充填过程模拟。凝固模拟,通过对冷却、排气和温度场的分析,改变高速充填过程中冲头位移时不同位置的压铸工艺参数,从而保证压铸工艺设定的合理性。多段压力速度的设定是在压射冲头运行、推动铝水而进人模具型腔的。由于铸件的截面积不同,产品的形状不同,分段的设定是符合P - Q2图设定的工艺要求,在全过程中可以设定多段。

如图6中所示的布勒压铸机,本身可以提供对应冲头运行中的19段设定,能有效解决低速充填过程的料筒排气和卷气。在高速充填的过程中,结合CAE压铸件充填过程分析、充填过程的排气分析、凝固过程的温度场分布。对于产品缺欠部位,可以实现有效调整,设定符合P - Q2图中要求的工艺窗口。多段速度和压力的设定,可以实现几乎没有任何限制的压射曲线设置。以上分析了压铸多段工艺的定的基本原理,在压铸模具设计的过程,主要充分依靠计算机的仿真模拟,压铸产品对速度及压力的设定要求结合P - Q2图的综合分析,得到基本的理论工艺参数,为后期的工艺调整提供理论依据。

5.铸件在压铸模具中的保压冷却过程

CAE给出了压铸件在产品充填过程中温度场的变化过程。压铸模具充填结束后,保压状态下压铸件的凝固过程。压铸模具中的冷却水管、模温机的冷却,通过流量大小的控制来实现压铸件的同步冷却,保障压铸件温度场平衡的实现,避免在凝固过程中缺陷的产生,通过对压铸件局部位置的冷却调整减少组织缩松,提高压铸件的致密性。压铸单元内部设有的流量计,模具上设有的热电偶等可实现对模具上冷却水流量及温度控制。铸件的保压时间由铸件的壁厚及模具的冷却能力来综合决定,留模的时间可以根据模具开模后的热成像仪的温度场来分析确定,设置合理的工艺参数:可减少铸件粘模、产品局部的开裂,同时还可以提高模具的使用寿命,以及开模等待取件机器人取件的过程。

控制压铸机的开模速度,一般开模采用慢速、快速、慢速,开模的控制减少产品因开模而产生的产品开裂及料柄断裂,开模距离的调整确保取件机器人有足够的空间取出压铸产品,同时考虑喷涂机器人的喷涂合理空间,这里要求开模及压铸冲头跟速度有良好的匹配,确保铸件留在动模上。

压铸单元按以上循环进行产品的压铸生产过程,完成这个循环后,进入第二个循环过程。

一、压铸单元的第二循环过程:取件、后辅助处理的过程

1. 取件机器人从压铸模具中取出产品的过程

压铸件留在动模上,取件机器人夹取铸件的料柄或铸件产品指定部位,这里要充分考虑机器人夹取铸件和顶出铸件的速度配合,适当的夹紧力避免铸件表面的损害、划伤等缺陷的产生,夹具的设计尤为重要。

2. 压铸件产品光栅或成像扫描的检查过程

压铸通过光栅检查来判断压铸件的重要部位过程,一般通过对重点部位的光电检查来确认产品的可靠性。同时还可以通过对产品的全部扫描,同标准图样在计算机上比较以实现铸件的外观控制。可以保证铸件粘模、掉肉和残留模具等问题的及时监控。不良的压铸产品放置到不良品的传送带,输出压铸单元。

3. 去除压铸件排气集渣包的过程

一般采用机器人夹取工件磕碰的方式来去除,要求设定合理的工装及取件机器人运行程序。

4. 铸件放入水箱或风冷箱冷却的过程

压铸件的冷却一般有两种冷却方式:放置到冷却水箱水冷却或放置到风冷箱内进行风冷却。对于水冷要控制冷却水的温度,对水箱内部要定期清理,一般工作开始用烫模的铸件对水箱加温,水箱内设有循环水装置,控制铸件在冷却水箱的时间。对于风冷的压铸件要考虑风冷的时间及冷却温度,铸件放置时的定位、冷却箱内铸件的放置数量。

5. 冷却的铸件放置到切边机模具上去除料柄、毛刺的过程

冷却好的铸件通过取件机器人取出,放置到切边机去除毛刺、料柄、排气系统的过程。良好的切边模应该具备铸件的检查功能,可以判断产品的各孔位是否有销子弯曲功能。采用侧向液压缸对侧孔进行清理的过程、铸件清理干净的功能,同时要避免过切。作好切边机的切边速度、压力和观点防护的设定。

6. 放置到产品或不良品传送带上铸件输出的过程

压铸件放置到传送带的位置、传冲带的运行速度、用光电控制产品的位置和运动等。

7. 机器人返回原点等待第 2 次循环准备

对于取件机器人的原点设定要定期校正,以确保机器人的位置可靠,保证重复精度。

8. 对产品外观检查,去除残余毛刺,合格产品流转置下一道工序。

二、实现压铸单元的过程控制和条件管理

压铸单元在压射过程中可以随意设置的工艺灵活性,具有自由编程的功能,工艺参数图像化。多段的工艺设定为保证产品质量提供了广泛的空间。实时控制的压铸单元实现了完全集成的压铸设备及周边设备的控制,工艺监控功能可以通过编程,通过工艺条件的设定,产品的生产过程中实时管理铸造条件,实现在取件之前筛选不合格产品。系统内部包含趋势数据和趋势图,为产品质量的提高和改善提供有效的科学数据分析。

同时实时控制的压铸单元具备设备异常诊断的功能,设备停机异常数据管理分析界面及设备管理分析的能力。通过产品的外观扫描,压铸模具温度场分析,对产品及模具提供实时控制的保证,发现异常时,单元内可以自动调整的功能控制。发现不良时,通过数据的统计分析,可以知道在哪道工序发生不良反应,以及不良的部位。这样可以对不良反应及时制定对策,这提供了提品质分析的有效工具。

以上对压铸单元中的基本过程进行了分析,提供了控制、设定条件的方法。要实现压铸单元的过程控制,现场的条件管理,管理要实现目视化,以设定的条件为标准,编制全过程的标准作业要领书文件,全过程中的条件管理记录表文件,压铸机周边设备的日常点检文件,如发现异常,可以马上暴露出来。做好现场的 5S 工作,压铸单元维护保养贯彻 TPM 管理,不断地持续改善和完善各个过程的控制条件。压铸单元充分体现出产品生产过程中遵循着的过程控制和条件管理。

17.39万

17.39万

17.5万

17.5万

7509

7509

1.43万

1.43万

8021

8021

7609

7609

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7814

7814

7783

7783

3509

3509

2722

2722