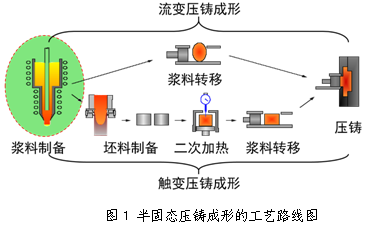

半固态成形件具有组织均匀、无缩孔缩松缺陷等优势,其综合力学性能与锻造件相近,高于传统压铸件,通过半固态成形技术增强铝镁合金等轻合金的力学性能,从而进一步提高在汽车工业的使用比例,促进实现汽车产业的轻量化[ ]。半固态成形技术是20世纪70年代初由美国麻省理工学院M.C.Flemings教授等提出了一种新的金属成形方法,其技术路线见图1所示。半固态金属成形技术打破了传统的枝晶凝固模式,在成分及组织均匀性、提高成形零件的综合力学性能及降低成形件内部缺陷等方面具有其独特的优势。其加工温度比液态低,凝固收缩小从而铸造疏松少(或无),充型平稳从而气孔缺陷和氧化物夹杂少(或无),可以进行固溶+时效(T6)热处理,改善传统铸造方法存在的铸造质量。半固态较低的成形温度使得模具热冲击小,延长模具寿命。相对锻造等热变形成形工艺,半固态成形变形抗力小,从而可一次大变形量加工成形形状复杂且精度及性能要求较高的零部件[ , ],克服传统锻造方法中成本高、不能成形复制件的缺点,具有净成形、高质量、高性能、低能耗、低成本等许多独特的优点,被国内外研究学者誉为21世纪最具前途的金属材料加工技术之一。

经过40多年的研究与发展,半固态金属成形技术在美国、德国、意大利、英国、法国、瑞士、日本等工业发达国家已被广泛关注,投入了大量的人力及物力对该技术进行研究,一些技术已进入工业化应用阶段。美国的Alumax公司、意大利的Stampal SPA和Fiat Auto公司、意大利的MM公司(Magneti Marelli)、瑞士的Bubler公司、日本的Speed Star Wheel公司等于21世纪初已实现汽车公司生产半固态铝合金成形零件及设备的产业化,这些规模生产的半固态成形件主要被应用于在汽车、计算机及辅助设备、通讯电器、航空航天等领域,其中应用半固态成形技术最广泛的是铝合金和镁合金[ ]。从20世纪80年代后期开始,我国先后有不少科研机构和高校研究所对半固态成形技术进行理论基础和技术开发研究[ , ],如哈工大、东北大学、南昌大学、兰州理工、华中科技、华南理工、华东理工、上海大学等[10- ]。北京有色金属研究总院是国内最早研究半固态成形技术的单位之一,承担了多项国家科研项目,自行设计了一条适用于半固态材料制备的试验线[ ]和半固态高端复杂零部件生产示范线,应用半固态触变和流变技术研发和生产汽车、工程机械和通讯领域高端复杂零部件。

半固态触变成形是通过二次加热工序获的具有流变性能的坯料,利用压铸机或其他成形机械推送到金属模具中,从而得到设计的形状。半固态触变成形的零部件具有无缺陷、高尺寸精度,好的表面质量和优异力学性能的特点。然而相对铸造技术而言,较高的成本限制了大规模工业化。近年来发展的半固态流变压铸技术具有流程短和成本低的优势,得到了国内外学者的广泛研究。流变压铸首要解决的问题是如何获得与触变相当的力学性能,同时保持其低成本的特点。

利用半固态浆料剪切变稀原理,使其充型过程中受到剪切应力场作用,提高充型能力,获得完美的铸件表面质量。半固态金属浆料的粘度与时间和剪切速率有关[ - ],当剪切速率足够高时,在剪切作用下的半固态浆料变形行为类似液体,当浆料静止不动时,粘度增大变形行为类似固体,该特性使半固态呈现层流状态,平稳充型,能够降低气孔产生的可能性,明显区别于传统铸造中的紊流。这种特殊的变形特性要求半固态材料在变形之前,固相具有类球状微观结构组织[ ]。通过改变初生固相的形核和长大过程来获得区别于传统金属成形的初生球状非枝晶浆料组织是实现半固态金属成形的首要环节,同时也是半固态流变和触变成形的必要工序。常见的半固态浆料制备技术[ - ]主要有机械搅拌法、电磁脉冲加载法、电磁搅拌法、低过热度浇注法、喷射沉积法 (Ospray)、应变诱发熔化激活法(SIMA)、剪切-冷却-滚动法SCR(Shearing-cooling-rolling),超声波处理法,化学晶粒细化法、热平衡法等各种制备方法,有关流变性和触变性的研究成为热点。

半固态压铸成形过程非常迅速,在几百毫秒内完成,因此半固态坯料具有依时性。想要在实际加工过程中研究温度、应变速率对成形过程的影响非常困难,这时候计算机数字模拟是一种行之有效的研究手段。利用数值模拟技术研究和预测成形过程中半固态金属材料流动规律,能在很大程度上优化成形参数,可以更好地了解成形过程的本质,进行模具的优化设计,掌握工艺参数对制造过程和最终零件质量的影响规律。开展有关半固态浆料制备、变形机理及数值模拟技术的研究,将有助于推动半固态成形技术的不断发展。

总之,半固态铸造基于控制凝固技术,具有短流程、高效率、近净成形、低成本和好的力学性能等优势。北京有色金属研究总院研究团队经过近20年的研究和开发,已经形成了半固态技术一整套全流程、多尺度的连续稳定的工艺流程和生产示范线,成功研发出涡轮增压器用叶轮、车用空调斜盘、管道卡箍、大巴骨架接头、通讯设备合路器等一系列产品,并得到实际应用。以下将围绕合金设计、熔体处理、浆料制备、压铸工艺开发及模具设计、数值模拟、热处理及后续处理等半固态成形六大技术,详细探讨了半固态成形技术。

一、半固态合金设计

目前已经商业化的合金大多为传统的铸造合金。处于研究开发的合金有铸铁、锌合金、钛合金、铜合金等。现阶段得到工业上实际应用的合金材料还不多,主要是Mg、Al、Zn等低熔点合金。为了扩大应用范围,半固态成形材料的研究范围还有待进一步扩展,使得半固态成形技术适用于高性能的零部件需求。

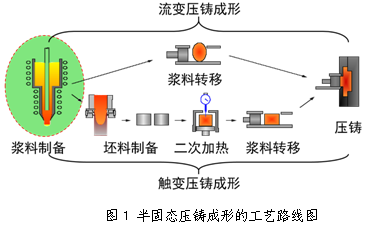

通常认为最适合半固态成形的液相率区间为30%-60%,如图2所示。传统的铸造铝合金(A356及A357)的液相率-温度曲线相对比陡峭,然而铸造铝合金含有较多的共晶相和具有良好流动性使得半固态成形相对容易,然而相对应的横坐标上的可操作温度区间相对比较小,增加了工艺操作性的难度。因此增大工艺窗口,提高工艺过程的可操作性,是铸造合金的研究重点。变形铝合金(如7010,7050及2014,6082)具有变形铝合金比较优异的力学性能和阳极氧化等物理性能,市场需求日益广泛,但相对较长的低液相率凝固区间和无明显的共晶拐点使得合金的半固态成形性低。因此需要进行合金微调以保障性能不变的前提下,提高合金的成形性。

半固态合金开发及成分设计主要解决的几个关键问题:(1)合适的固液温度区间;(2)平缓的固相率及温度曲线,降低固相率对温度的敏感程度;(3)半固态浆料的依时性;(4)理想的半固态组织相貌和流变性能。(5)半固态成形件可通过T6热处理提高力学性能。若固、液温度区间过宽,很有可能造成热裂缺陷;呈现出过于陡峭的液相率及温度曲线将导致可操作的温度区间非常小,固相分数对温度过于敏感,不利于成形过程工艺参数的控制,并最终影响成形件的质量稳定性。基于以上合金设计的基本原则,很多学者[22, ]利用国际通用的CALPHAD(CALculation of PHAse Diagrams)数值模拟软件或自行开发的软件,采用相图热力学与相变动力学计算预测合金的相组成以及评估其半固态成形技术可行性。一个典型的实例是半固态专用319s铝合金的开发。在传统铸造铝合金319.0的基础上微调化学成分,最终获得了适用于半固态压铸成形,同时力学性能显著高于传统的319s半固态铝合金。

二、铝合金熔体净化技术

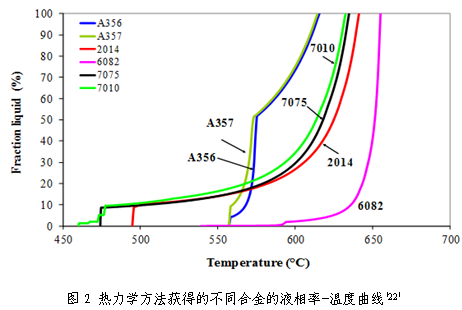

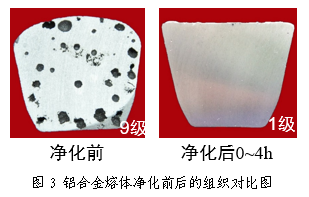

在传统压铸中,卷气和夹渣制约了铸件的性能,因此熔体质量并不受到足够重视,缺乏系统性的熔体质量评价体系。但在半固态压铸中,卷气和夹渣对铸件质量改善的有害作用得到有效解决,熔体质量成为了制约铸件性能的重要影响因素。当铝液与水气或者与有水分的工具接触时,溶解的气体和氧化物对铝铸件机械性能产生有害影响。好的熔体质量,是获得高质量铸件的首要前提。利用有效的评价体系,采用旋转喷吹氩气净化铝合金熔体,优化除气除渣工艺,同时制定包含化学成分检测、含气量检测、含渣量检测在内的一套标准检测技术,可以有效控制熔体的纯净度(见图3)。

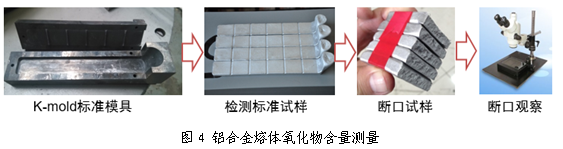

利用标准模具获得铝合金试样并用直读光谱仪测量铝合金熔体化学成分,通过减压凝固仪测量铝合金熔体气体含量。氧化物评定是用一个带有凸痕的金属模工具,利用K-mold标准模具测量铝合金熔体氧化物含量。传统标准K值只考虑了氧化夹渣的数量,没有考虑氧化物夹渣的大小。北京有色金属研究总院研发团队结合氧化物的数量和大小对K值进行了优化改进,建立了一套完善的含氢量和K值评价体系和标准,较全面地对铝合金液中氢含量和氧化夹渣进行了评价。图4所示K值测量流程。

三、半固态浆料制备方法

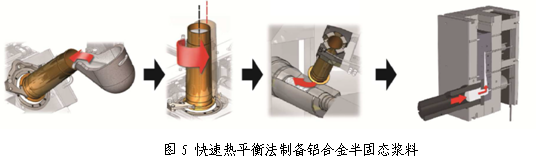

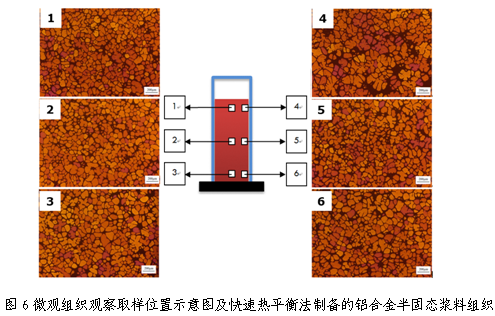

流变成形是一种将液态金属冷却至半固态区间得到所需球形组织,然后转移至压铸模具进行压铸的一步成形方法。在流变成形过程中,获得具有球形组织以及无卷气和夹渣的浆料是流变过程的主要部分。因此开发一种简单可靠的制备浆料方法是极其重要的。快速热平衡法(图5)是最可能在工业中应用的铝合金半固态浆料方法。在快速热平衡法中,低过热金属液被浇注进入一个冷却并倾斜的金属坩埚中,在保障金属液面稳定前提下促使金属液冷却产生大量晶核,然后坩埚旋转并冷却到特定温度及固相分数下。由于坩埚材料具有高绝热低热传导作用,金属液在浇注以及旋转过程中得到均匀分布的温度场,合金均匀形核而得到细小的球状晶粒。快速热平衡法已经应用在356,357和319S铝合金的浆料制备,所获得浆料微观组织的初生固相颗粒呈近球状、大小均匀、分布均匀,淬水后的半固态浆料微观组织如图6所示。

快速热平衡法的优势:熔体不需要剧烈搅拌,可以减少气体和氧化物的卷入;过程相对简单,操作步骤较少,易于操作和实现自动化;可以制备合格的半固态浆料,准确实现需要的固相分数。使用热电偶测量制浆过程中浆料的温度,料筒中部和底部位置,浆料温度均匀,最大温差小于10℃。料筒上部浆料由于与空气接触,温度偏低。但这部分浆料不进入铸件。

四、半固态压铸模具设计技术

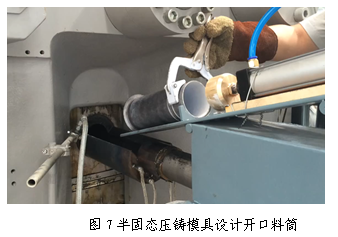

半固态压铸工艺与传统压铸工艺的区别:压射前料筒内合金熔体的状态是含固体和液体的半固态混合体以及纯液体。基于这一特点,利用数值模拟软件,在传统压铸工艺的基础上对半固态压铸模具进行设计。主要包括料筒设计、浇道设计、浇注系统设计、集渣包和溢流槽设计等。半固态模具设计具有一个开口料筒,区别于传统压铸的模具设计,见图7。半固态压铸模具设计及开发应遵循一些基本的原则,如在设计过程中应避免或减少汇流,需要增加油或电加热系统,考虑温度梯度的影响等;为了保证高压补缩顺利进行,充型之后铸件留有补缩通道,浇道横截面积沿充型方向应减少10-20%;内浇口应设置在零件最厚的位置,而且内浇口尺寸比常规铸造要厚;由于半固态浆料中含有一定质量分数的固相,浆料粘度比传统铸造高,半固态浆料压铸时,低速压射阶段的压射速度可比液态金属压铸时快些,高速压射阶段的压射速度要比液态金属压铸时慢些。

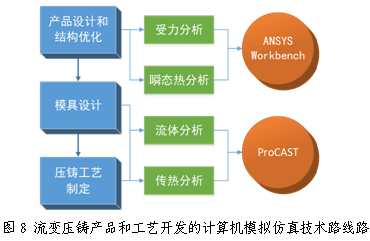

借助CAE辅助设计进行半固态成形零件和模具的结构设计优化。对零件进行受力和热节模拟仿真分析、预测缩孔疏松产生位置,从而优化零件结构设计,从产品设计之初避免缺陷产生;根据半固态浆料充型过程模拟仿真,优化模具浇道设置和排气系统设计。利用ANSYS软件Workbench模块对铸件进行受力分析及热瞬态分析,优化产品结构设计、保证铸件满足使用工况、改进压铸工艺及避免产生缩孔缺陷;利用ProCAST软件对压铸过程进行流体分析和传热分析,协助压铸模具设计和压铸工艺制定,最终达到控制半固态成形件质量的目的。

基于半固态压铸成形的特点,和普通液态压铸模具设计的一般流程,制定了半固态工艺开发、压铸模具设计及数值模拟的流程图(见图8)。基于此流程,优化产品结构,完成模具结构设计,同时进行充填模拟和实验,利用数值模拟软件进行受力分析、瞬态热分析、流体分析、传热分析,同时还预测了可能产生的缺陷。

五、半固态压铸工艺开发和计算机数值模拟技术

在半固态金属半固态压铸过程中,工艺参数对压铸件的成形、内部质量和外部质量具有极其重要的影响:(1)充型速度。半固态金属浆料倾向以稳定的层流状态充填型腔,若充型速度过快,可能造成紊流充填,产生飞溅,导致压铸件裹气和氧化夹杂等缺陷;若充型速度过低,半固态金属浆料降温过多将无法完全充满压铸型腔,产生浇不足的缺陷。(2)增压压力。由于半固态金属浆料的粘度较大,流动性较液态金属差,所以增压压力应较常规液态金属压铸时要高,但不能过大,如果压射压力过大,意味着压射速度的提高,也会造成严重的裹气。(3)充型温度。充型温度过高,浆料具有很高的动能,在通过内浇口后直接喷溅到模具表面,浆料以紊流的形式流动,充型过程非常不平稳;充型温度过低,浆料由于固相体积分数增加而流动性降低,不仅增加了充型时间,而且容易导致充型不完全现象。

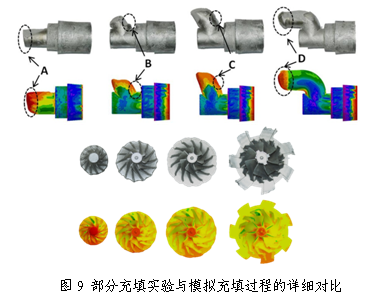

北京有色金属研究总院研发团队开发了独特的半固态压铸成形模拟仿真技术,自行设计了测量半固态浆料表观粘度的实验装置,使用测量结果优化的材料模型Power Law Cut-off model进行半固态压铸成形数值模拟,准确再现浆料充型过程,研究了充型速度、增压压力、充型温度等工艺参数对铝合金半固态压铸过程的影响,对半固态充填流动响应进行了分析,同时预测铸件缺陷,最终获得的实验和数值模拟高度吻合的结果(如图9所示)。一般情况下,浆料黏度越高,流体流动越平稳,无喷溅和射流,从浇口开始顺序的平稳充填型腔,确保了空气的顺利排出,有效的避免了卷气。对比充型顺序与流动前沿可以看出,实验结果与模拟结果十分吻合,这强有力的说明了改进的黏度模型的适用性和准确性。因此,开发的数值模拟仿真技术能够有效反映出半固态浆料在压铸过程中的真实流动状态,能够为设计模具结构和制定压铸工艺提供有效指导。

六、半固态压铸后处理技术

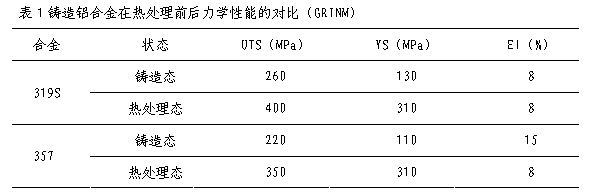

传统的压铸件由于气孔等缺陷而不能通过T6热处理提高其综合力学性能。对于半固态铝合金件,由于消除了气孔等铸造缺陷而可以进行T6热处理,得到最优的综合力学性能。基于半固态压铸成形件独特微观组织的特殊性,T6热处理工艺不同于传统的铸造工艺铸件,因此进行T6热处理工艺的进一步优化,使强化效果进一步提升。表1列出的两种典型Al-Si-Cu-Mg 系合金(319S,357)经热处理后力学性能。在工业生产过程中,热处理强化工艺应用于多种合金(319S,357,390,6061)及铝合金零件的性能提升方面,如涡轮增压叶轮、卡箍、骨架接头和斜盘等。通过引入T6、T4、T5和T7热处理工艺构成了一套成熟的热处理工艺体系,工程师可以基于不同产品的性能要求(强度、蠕变性、使用寿命、高温稳定性等)针对性的选择热处理工艺。

除了热处理强化,优化表面喷丸技术可以进一步改善铸件表面质量和提高铸件的抗疲劳性能。同时还利用针对半固态压铸产品的表面喷漆技术,提高铸件的抗腐蚀性能。

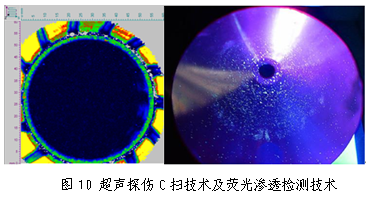

铝合金铸件的无损检测技术是质量控制的重要一环。为了实现对铸件内部质量的完全监控,开发和优化包括超声探伤C扫技术和荧光渗透检测技术等在内的一套无损检测技术,对半固态压铸件的内部和表面缺陷进行检测(见图10)。

半固态技术在工业应用上的案例

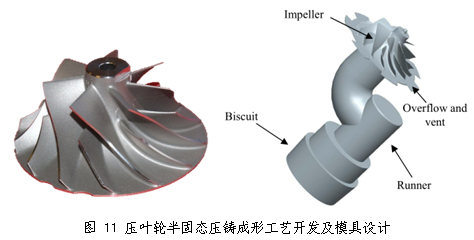

1:压叶轮

压叶轮是涡轮增压器的核心部件,直接决定了节能降耗的效果及其寿命和可靠性。由于压叶轮的形状复杂,工作环境温度高(最高环境温度达250℃),工况恶劣(转速高达150,000r/min,振幅波动大),故对其性能提出了严格要求。压叶轮半固态压铸成形工艺开发及模具设计,如图11所示。北京有色金属研究总院研发团队成功开发出具有卓越的力学性能的319S半固态压叶轮。通过对凝固微观组织的精确控制,包括减小晶粒尺寸,将初生α树枝晶转变为球状晶,消除铸造缺陷,保证了半固态成形压叶轮优异的工作性能。半固态压叶轮与传统铸造压叶轮相比具有无缺陷、公差小、力学性能优异的特点,取得与锻造+机加工压叶轮的性能及寿命保证,但生产成本却接近铸造压叶轮。

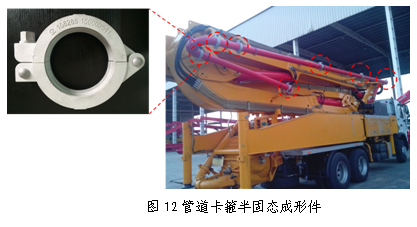

2:水泥泵车卡箍

管道卡箍通常用铸铁生产,采用铝合金可减轻铸件重量。传统铸造工艺无法满足对铸件强度的要求,故采用半固态压铸来提升铸件质量。图12所示为半固体压铸生产的管道卡箍,该卡箍已在水泥卡车上进行使用。

总结

为了获得高质量的铸件,半固态压铸成形技术需要符合以下九条准则:

1) 优化调整合金化学成分,增大工艺窗口;

2) 优化熔体净化工艺,获得好的熔体质量;

3) 采用正确的浆料制备工艺,制备无缺陷和细小均匀球化晶粒组织的半固态坯料;

4) 选取相互配合的浆料固相分数、充型时间和模具温度;

5) 优化模具型腔设计,避免困气、对流、热节;

6) 采用压力补缩,消除缩孔和疏松;

7) 减小充型过程中的液相偏析;

8) 优化铸件结构,减少残余应力;

9) 在结构设计过程中为后续加工提供合适的定位点。

16.84万

16.84万

16.94万

16.94万

7290

7290

1.4万

1.4万

7624

7624

7347

7347

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7847

7847

1.03万

1.03万

1.19万

1.19万

2501

2501

9567

9567

7439

7439

7404

7404

3125

3125

2371

2371