文:一汽集团 田洪福

一、中国压铸行业发展历程

中国的压铸行业发展至今,已经历了60多年的历史,大致可划分为以下四个阶段:

创业阶段(1950—1970年)。国内缺少专业的压铸厂,仅有几十台200吨以下的压铸机。

稳步推进阶段(1970—1990年)。此阶段出现许多具有一定生产规模的专业企业,此时国内自主生产大型压铸机和热室压铸机的企业已开始小批量生产。

蓬勃发展阶段(1990—2000年)。这一时期我国的压铸业进入了快速发展期,具有752家压铸厂,拥有3434台压铸机,其中国产压铸机2880台,占84%。压铸件产量保持13%的增长,达到50万吨。

突飞猛进阶段(2000—至今)。中国压铸业进入高速增长期,压铸件产量超过200万吨,压铸件出口大幅增加,压铸产业集群形成。

二、中国压铸市场发展状况

(一)压铸市场及生产

过去的压铸产品主要用于汽车行业,近年来随着技术的不断成熟,压铸应用领域逐步扩大至消费电子、通讯设备、高端电器等领域,未来随着汽车、通信设备、机车、航天航空、电气机械、防爆装置等下游应用行业的持续、稳定发展。中国压铸行业未来发展空间较大。

中国压铸业长期发展的前景将继续吸引国外同行,这种局面给国内压铸生产企业带来很大的发展机遇,今后要注重落实绿色制造的科学发展观,扩展延伸服务内涵,使制造业迈向高级化,增强国际竞争力。

(二)压铸合金

压铸合金是压铸工业的重要组成部分,主要包括铝合金、锌合金、镁合金及铜合金。

铝合金压铸件主要用于汽车、家电和3C行业等;

锌合金压铸件主要用于玩具、日用五金、拉链、仪表零件等;

镁合金压铸件产量比较小,主要用于飞机、汽车以及3C产品;

铜合金压铸件主要用于铜铁企业的热风进口、吹氧喷头、船舶上的螺旋桨、钢套、水龙头、三通等。

三、压铸行业面临的问题

第一,压铸市场国际化与企业装备水平、研发能力及人员素质的矛盾。虽然我国压铸行业发展很快,但由于工艺水平、技术装备和企业素质与国际先进水平相比尚有差距,需要有一个提高和完善的过程。

第二,压铸企业发展迅猛与生态环境矛盾。压铸企业的发展应关注生态环境,关爱职工健康,加强环保治理,搞好劳动保健,厉行清洁生产,发展循环经济,这是中国压铸业持续发展的必由之路。

第三,企业成本增大与利润空间缩小的矛盾。由于能源材料涨价,环保投入增加等因素,给压铸业经营带来巨大压力。

四、汽车工业对压铸行业的影响

压铸业是汽车工业的重要支撑工业之一,随汽车制造技术的发展,压铸件也面临新的技术挑战,压铸行业结构正发生巨大变化,进入一个全新发展期。

压铸件在汽车中的应用与时俱进,除铝合金压铸件以外,还采用锌合金、镁合金和铜合金压铸件,占压铸市场的65~75%以上,压铸工业与汽车工业息息相关,两者相辅相成,共同发展。

汽车发展趋向于高性能、低污染、低耗能等方面。汽车降低能耗的途径有两个:一是改进动力系统;二是减轻汽车重量,即汽车轻量化。据行业数据统计,若汽车整车重量降低10%,燃油效率可提高6%—8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;汽车重量降低1%,油耗可降低0.7%。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

五、汽车行业铝镁压铸件应用情况

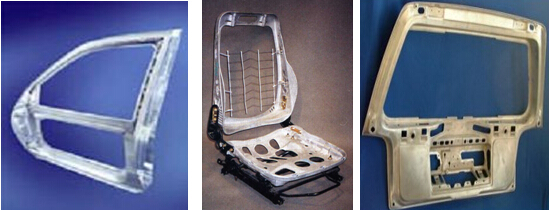

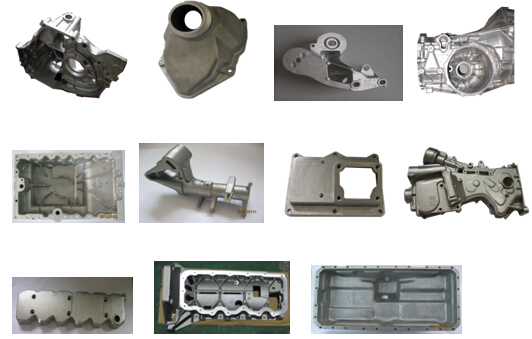

铝合金在汽车上的应用

铝代替传统的钢铁制造汽车,可使整车重量减轻30%~40%,制造发动机可减重30%,铝质散热器比相同的铜制品轻20%~40%,轿车铝车身比原钢材制品轻40%以上。

汽车主要系统中的铝铸件

部件系统

|

零件名称 |

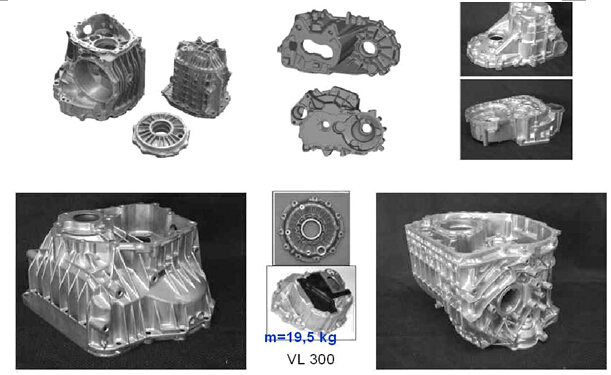

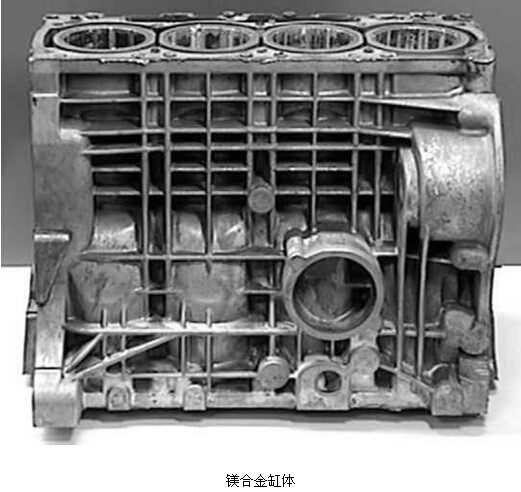

发动机系

|

发动机缸体、缸盖、活塞、进气岐管、水泵壳等

|

|

传动系 |

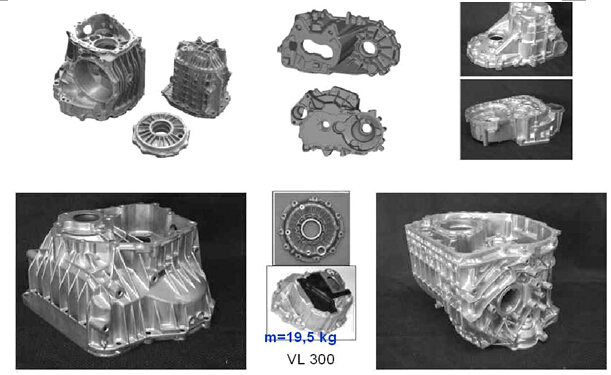

变速箱壳、离合器壳、传动箱换挡端盖等

|

|

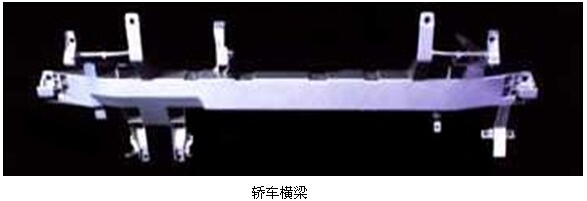

底盘行走系 |

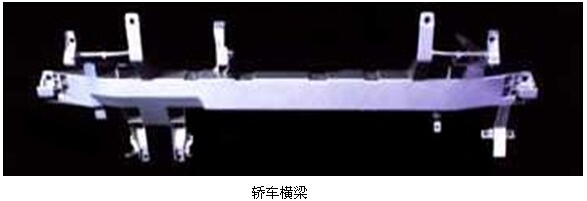

横梁、上/下臂、转向机壳、制动泵壳、制动钳、车轮等

|

|

其它系统部件 |

离合器踏板、刹车踏板、方向盘、转向节、发动机框架等

|

#p#分页标题#e#

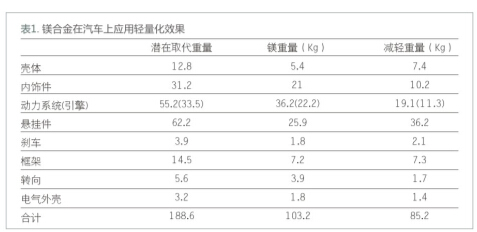

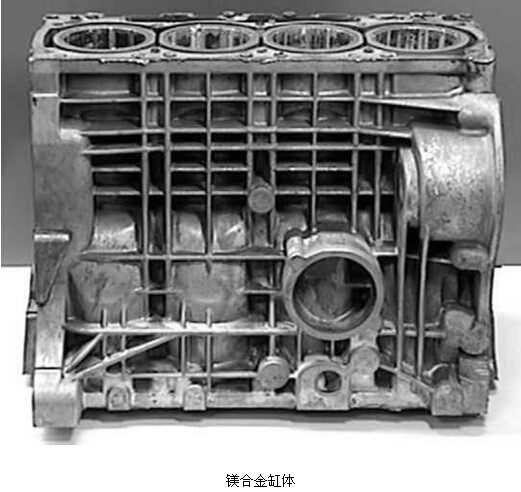

镁合金在汽车上的应用

自19世纪末叶到20世纪,金属材料的消耗与日俱增,金属矿产资源逐渐减少。有资料表明,有些金属(如铜、铅、铝、铁、锌)逐渐减少。

据有关资料介绍,镁是地球上储量最丰富的元素之一,除在地壳表层金属矿的资源含量为2.3%,位居常用金属的第8位外,在盐湖及海洋中的含量也十分可观。因此,在很多金属趋于枯竭的今天,加速开发镁金属材料是实现可持续发展的重要措施之一。

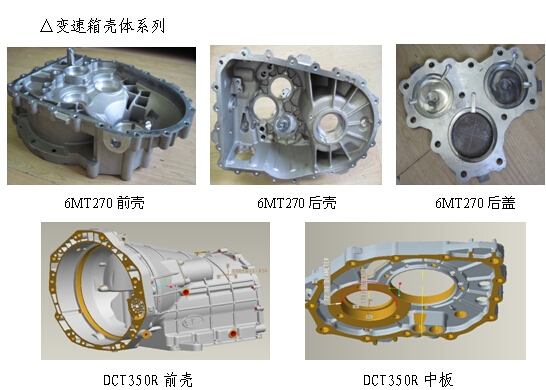

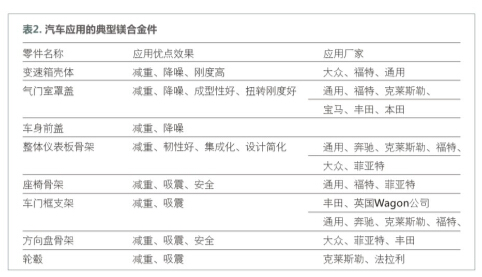

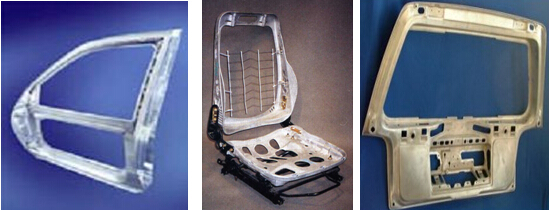

典型汽车镁合金零件

六、一汽压铸的发展与应用情况

50-60年代,一汽仅有的几台压铸机是由苏联援建的,代表了当时中国的压铸水平,主要生产铝合金玻璃升降器支架,铜合金三通管、弯头,镁合金车门把手。

70年代,一汽从上海购买了160T和250T的压铸机,又从意大利引进了1100T和1600T的大吨位压铸机,开始生产发动机罩盖、变速箱、进排气歧管、水管。

80年代,一汽进入换型改造阶段,先后购买了800T、1650T、2000T、2400T的压铸机,可以生产各种壳体件。

90年代至今,一汽引进了2400T、2700、2800T的压铸岛,配备了喷涂机、下缸套机械手、切边机及打码机等先进的辅助设备。

“十二五”初期,为满足整车发展对压铸件的需求,一汽集团加大了对铸造的投入,形成了四大有色铸造产品生产基地:长春一汽联合压铸、铸造公司压铸厂、成都有色铸造基地、长春有色铸造基地。

(一)长春一汽联合压铸基本情况

成立时间及背景:长春一汽联合压铸有限公司1995年10月20日注册成立,一汽集团股比20%,外资80%。2004年1月7日,铸造公司增资,中方股比调整为48%,外方股比调整为52%。

生产能力:长春一汽联合压铸目前拥有200—2700T的压铸机20台(含7台进口压铸机),40多台立式、卧式加工中心,有三坐标、探伤等检查设备,年产6000吨铝合金压铸件,是国内具有一定规模、压铸经验丰富的汽车铝合金压铸件生产企业之一。

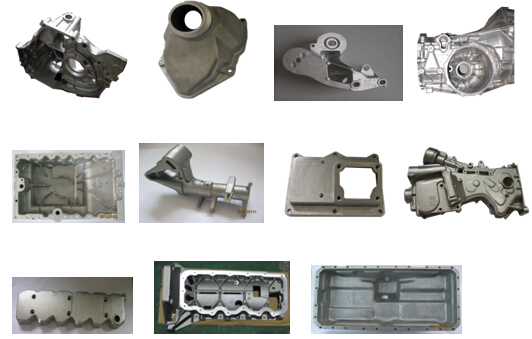

主要产品:

Audi、大众、解放及轿车发动机、底盘等几十种压铸件。

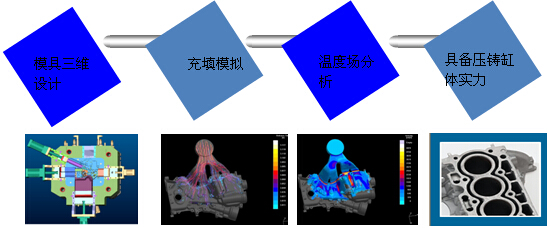

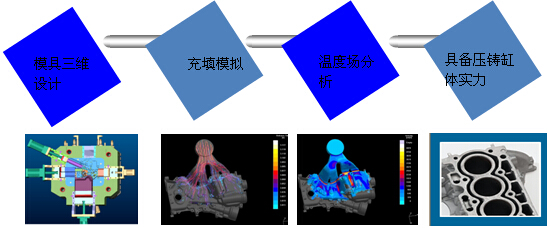

技术能力:经过十余年积淀与创造,具备先进的技术能力,能够进行模具三维设计、充型模拟、温度场模拟,具备压铸铝合金缸体和变速箱壳体等复杂铸件的开发与生产能力。

(二)铸造公司压铸厂基本情况

成立时间及背景:铸造公司压铸厂原为一汽铸造公司压铸分部,为了满足一汽集团的“十二五”发展对压铸件的需求,一汽集团在原有压铸分部的基础上投资5.3亿元人民币,绿地建厂,成立一汽铸造公司压铸厂,新厂区占地面积101087㎡,新增建筑面积40463㎡。

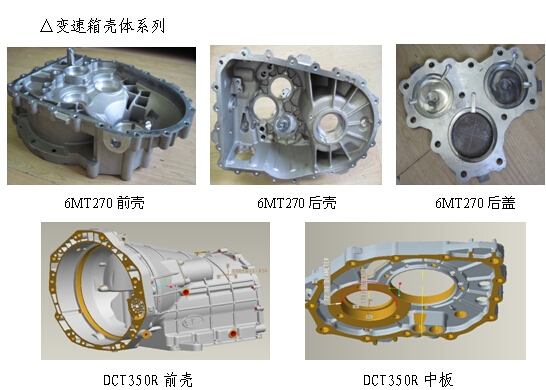

生产能力:具有8套800T-2800T的自动化压铸单元,光谱仪、X-光探伤仪、三坐标检测仪等检测设备,可年产1.66万吨铝合金变速箱壳体、发动机缸体等压铸件,具有国内先进水平的压铸技术平台。

主要设备:

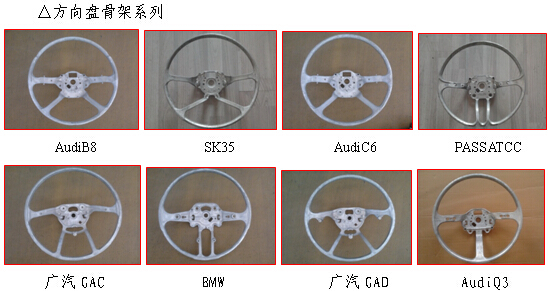

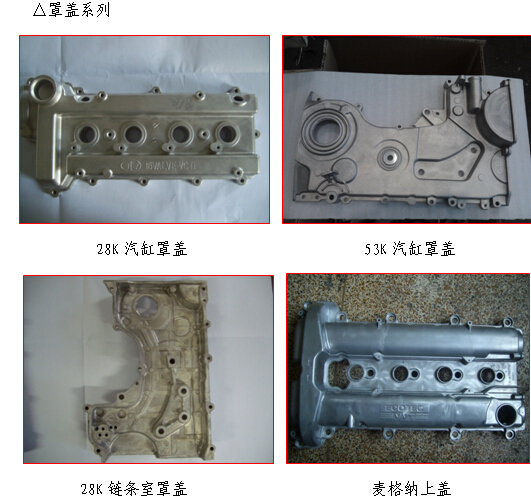

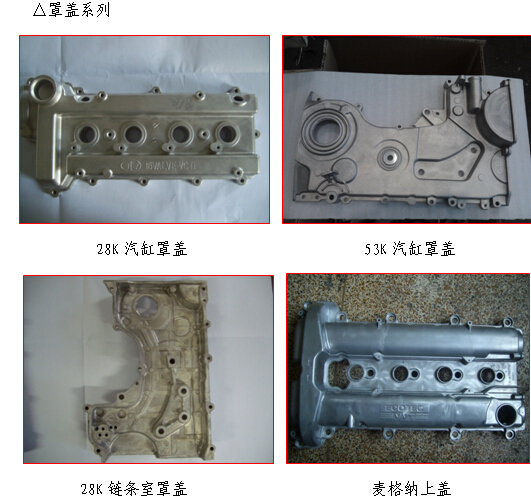

主要产品:

#p#分页标题#e#

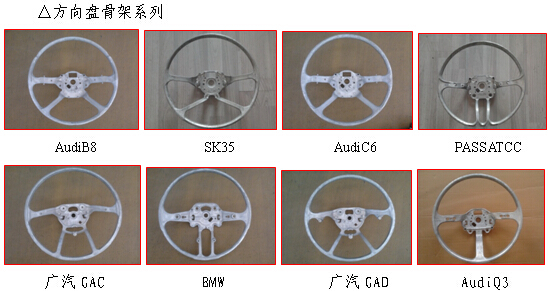

AudiB8 SK35 AudiC6 PASSATCC

(三)成都有色基地基本情况

成立时间及背:2011年,依据集团公司和一汽大众“十二五” 发动机总成规划纲领,为满足一汽大众成都EA211动力总成分厂对发动机铝缸体、铝缸盖铸件的需求,一汽集团在成都投资85550万元,新建铝铸造厂,占地11.8万平方米,一期建筑面积4.4万平方米。

生产能力:购买4套进口2700T的自动化压铸岛,3条进口缸盖重力浇注线,6套进口制芯中心、加工中心,并配有国际水平的检测装备:激光扫描、等离子光谱仪、工业CT、工业内窥镜、超声波检测仪等,实现铸造过程定量化、精确化目标。该厂2014年9月投产,将形成铝缸盖45万件/年、铝缸体45万件/年的生产能力。

主要设备:

(四)长春有色铸造基地基本情况

成立时间及背景:依据集团“十二五”轿车发动机总成规划纲领,解决集团战略资源--核心毛坯的产能问题,支撑轿车发动机铝缸体、铝缸盖铸件增量需求, 一汽集团投资16.6亿元人民币,绿地建厂,占地面积为19.2万平方米(含搬迁预留地),建筑面积8.05万平方米。

生产能力:具有18台40L进口德国laempe制芯机,7条德国进口自动浇注线(由保温炉、除气机、组芯平台、取芯机器人、浇注机器人、取件机器人及双模翻转浇注机等部分组成),4条德国进口清理线(由浇道剪切机、震砂机、动力头及机器人等组成),2条热处理线(由固熔炉、时效炉、机器人等组成),粗加工、清洗、试漏及检测生产线,配有国际水平的检测装备(激光扫描、视频检测、等离子光谱仪、工业CT、工业内窥镜、超声波检测仪等),实现铸造过程定量化、精确化目标,可年产145万件发动机铝缸盖。

主要产品:

#p#分页标题#e#

#p#分页标题#e#

16.84万

16.84万

16.94万

16.94万

7291

7291

1.4万

1.4万

7626

7626

7348

7348

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7848

7848

1.03万

1.03万

1.19万

1.19万

2502

2502

9568

9568

7442

7442

7406

7406

3127

3127

2372

2372