文:崔爱军

洛阳高新欣华福利加工有限公司

一、基座零件现状

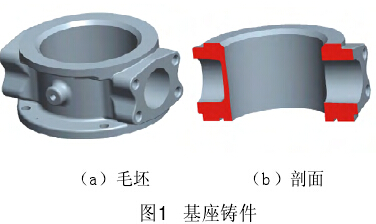

滤清器基座产品外形尺寸为190mm×180mm×90mm,净重2050g,最大壁厚16.5mm、最小壁厚4.9mm,平均壁厚10.6mm,材质为383,气密性要求2.8MPa不渗漏,产品毛坯如图1所示。

虽然该零件体积不大,形状简单,但是壁厚不均,气密性要求较高,且零件机加工后表面不允许有气孔、缩孔、缩松等缺陷。该零件的两个侧面对称分布着8个联接用的螺栓孔,该部位局部厚度达到了16.5mm,如果采用低压铸造生产,要获得内部质量较好的铸件相对压铸来讲还是比较容易的,且现有的供应商就是采用的低压铸造进行生产。但是,现客户因生产规模的扩大及生产成本方面的考虑,希望我公司能改用压铸工艺进行生产。

二、低压铸造与压铸

要改变现有的铸造工艺,必须对现有工艺与压铸工艺有一个全面的了解,从各自的铸造特点入手去分析问题,才能够寻找一条合适的方式来完成这个工作。

1. 低压铸造的特点

所谓低压铸造工艺是指在密封的坩埚(或密封罐)里,通入干燥的压缩空气,在坩埚内部形成20~60kPa的压力,金属液在气体压力的作用下,沿升液管进入直浇道上升,最后通过内浇道平稳地流入模具型腔,并维持坩埚内的气体压力,直到铸件凝固为止。然后解除液面上的气体压力,使升液管中未凝固的金属液流回坩埚中,之后开模取出铸件的一种铸造工艺。

低压铸造的特点如下:

(1)与重力铸造相比,力学性能高,铸件内部组织致密,铸件能够进行后续的热处理。

(2)由于铸件在一定的压力作用下凝固成形,铸件成形性较好,轮廓较清晰,表面光洁。

(3)金属液充型较平稳。

(4)一般情况下不需要在模具上设置冒口,提高了金属液的收缩率。

(5)设备简单,容易实现机械化和自动化,劳动条件好。

(6)由于所用压力较低,其产品充型慢,生产效率低,铸件生产成本高。

2. 压铸的特点

压铸是在压铸机上进行的金属型压力铸造的简称,铸造时将液态合金在高速、高压下充填型腔,并在高压下成形、凝固形成铸件,是目前生产效率最高的铸造工艺。压铸过程的高比压填充,大大提高了合金的流动性,金属液结晶凝固又是在压力作用下完成的,因此压铸件存在一些自身的特性,主要如下:

(1)高压下成形,产品致密性高,产品机械强度及表面硬度高,但产品的伸长率较低。

(2)产品充型快,冷却时间短,生产效率高,批量生产时成本低。

(3)产品表面粗糙度值低,甚至可达Ra=1.6~6.3μm。

(4)可生产壁厚较薄的零件。

(5)由于充型快,内部卷入气体多,产品气孔率高。

(6)不可热处理。热处理时内部气体会膨胀,导致产品出现鼓包或开裂等缺陷。

(7)表面存在一个厚约0.5~0.8mm的致密层,故加工余量小(一般在0.5mm),加工量过大会使表面致密层破坏,导致产品强度降低,且易使机加工表面出现气孔、缩孔等缺陷。

(8)模具成本高,设备投入大。

三、压铸工艺设计

1. 工艺分析

从该铸件的壁厚、结构分析,与采用低压铸造工艺相比,压铸工艺是不太适合的。但是,为提高生产效率,降低生产成本,通过采取一定的措施,用压铸工艺来生产该产品,也有一定的可行性,但存在不小的难度。

由于该产品要求气密性为2.8MPa,对于压铸件来说算是一个比较苛刻的要求,因此如何保证铸件的气密性达到图样规定的要求,是我们考虑的重点。由上述压铸生产的特点可知,对于压铸件来说,如果不破坏其表层存在的致密层,那么铸件的气密性就能够得到保证。换言之,保证了铸件表层的质量及完整性,铸件的气密性就有了保证。

因此,铸件的压铸型方案、压铸工艺的重点是保证铸件致密层的质量。#p#分页标题#e#

2. 压铸型方案分析

从客户提供的机加工图样上可以看到,铸件的内孔是不需要进行机加工处理的,仅加工内孔的口部倒角,这就为铸件的质量保证提供了一个有利条件;压铸型方案的选择就从保证铸件内孔质量着手,采取的方法如下。

(1)由于致密层的厚度与合金液的冷却速率有关,加强铸型中芯的强制冷却,能使内孔的致密层厚度增厚、致密度提高。

(2)把中芯设置在定型芯上,开模时在外围滑块的带动下使铸件从中芯上脱出,保证了脱模的平稳,减少了铸件顶出力,降低了铸件内孔的出模拉伤的可能性。

(3)设置合理的进料方向,改进铸件内部成形质量,减少内部气孔和缩孔的形成。

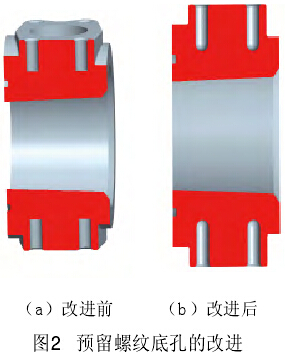

(4)为改善螺纹底孔的局部流动性,减小局部收缩应力,经与客户协商后,将螺纹底孔

加以改进,由原来的平头改为球头,如图2所示。

该铸型设置的浇排系统如图3所示,从内孔口部圆周进料,合金液直接沿定模中芯填充型腔,在动定型分型面上设置多个集渣包及排气槽,有利于排除型腔中的气体;四周设置了4个滑块来成形外围部位,为减小铸件机加工后表面缺陷的产生,铸件机加工余量保留0.4~0.5mm,同时将需要机加工的销孔、螺纹孔直接做出底孔。

3. 压铸工艺的设计

根据压铸工艺的特点,由于壁厚很厚,铸件冷却时间相对较长,从冲头带来的压力能很好地在铸件内部进行传递,对于抑制缩孔的产生有很好的效果。铸件可采用较慢的内浇道速度,以有利于型腔内气体的排出。采用较大的增压比压,来提高铸件的补缩效果,在设备允许的前提下,尽量加大内浇道截面积,该模具的内浇道截面积比正常产品增加了约50%。

根据相关资料确认的工艺参数如下。

内浇道速度:25m/s;

冲头速度:2.99m/s;

内浇道面积:600mm2;

冲头直径: 80mm;

增压比压:100 MPa;

浇注温度:(650±15)℃;

压铸型温度:220~250℃;

使用设备:DCC630(力劲630t卧式)冷室压铸机。

经过试模,铸件一次试制成功,后期生产过程中,铸件的综合优良品率达到了97%以上。

四、结语

通过这次工艺更改,为我们提供了宝贵的经验。试验表明:压铸件的气密性完全可以利用压铸件表层的致密层来保障,通过合理的模具结构设计,用压铸工艺来取代一些低压铸造产品的方案是可行的。

17.39万

17.39万

17.5万

17.5万

7509

7509

1.43万

1.43万

8021

8021

7609

7609

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7814

7814

7783

7783

3509

3509

2722

2722