文:重庆帝瀚动力机械有限公司李宗俊

摘要:本文通过对铸件在生产过程中出现的问题,经过分析研究,提出了用局部挤压技术对已成常用的结构的改善应用,解决了固有结构的产品缺陷,最终达到了降低成本,提高产品合格率目标。

关键词:隧道抽芯结构:局部挤压技术

1、引 言

隧道抽芯结构在压铸模具中应用十分普遍,但此结构复杂,抽芯行程长,制作困难。实际压铸生产过程中因高温膨胀和夹渣等因素,容易出现卡死、拉烧、退位等缺陷。一旦隧道抽芯结构出现失效,伴随的是生产的停止和模具的维修,导致模具不能连续生产,不仅生产成本增加,产品合格率降低,同时也会带来压铸批量生产的不确定性。

本文针对现有的结构缺点予以研究改良,提出改用局部挤压结构对产品具体部位的应用,以期达到更加实用的目的。局部挤压技术是在充型完成后金属液开始凝固,但未完全凝固前,通过挤压杆对厚壁位置进行强制补缩,从而使铸件内部达到致密性要求的一项技术。

2、原结构设计方案

原隧道抽芯结构方案

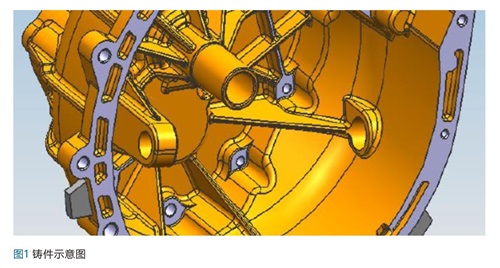

具体的隧道抽芯产品部位见图1:由于此产品结构特殊,产品的内腔上有一个高103mm的换挡支柱,支柱顶端需机加一个φ20,深22的圆孔,此孔在使用中有强度和转动的要求,所以对此孔的致密度和气孔要求高。

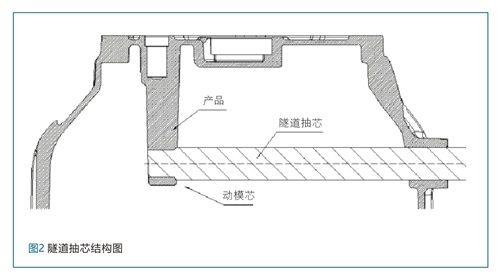

模具厂原设计中采用传统的隧道抽芯结构见图2,模具试模过程抽芯发生了卡滞后退位情况,且首批生产的产品此孔气缩孔报废比例达到的50%左右见图3,导致产品合格率低成本增加严重等问题。

经过我们分析,此位置壁较厚(23X45X40),气缩孔集中于孔的下方处,远离内浇口,铸造压力不容易到达,无法补缩而产生缩孔。孔处于模具的盲深孔腔中,铝液充填过程中前锋的渣滓和气体无法被收纳或排除,最终被融入到产品里面。虽然此孔做了预铸孔,但由于此孔必须抽芯行程长达230mm,拔模后此孔的机加余量过大,破坏了表面的致密层,以上原因导致了产品机加后出现气缩孔而报废。

3、改进结构设计方案

局部挤压结构方案

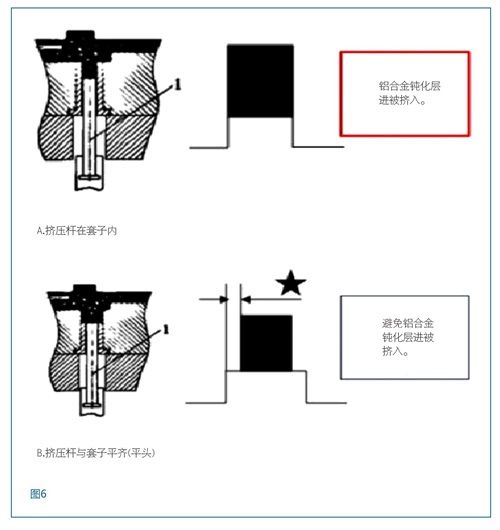

局部挤压成型主要分为以下两种,见图6。

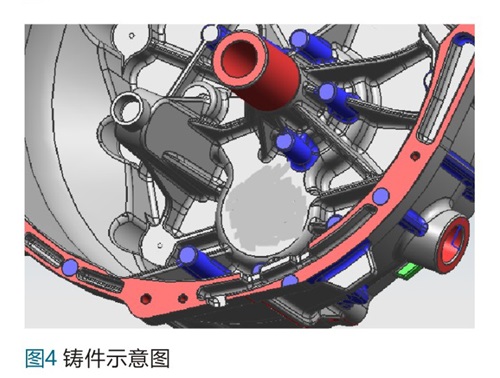

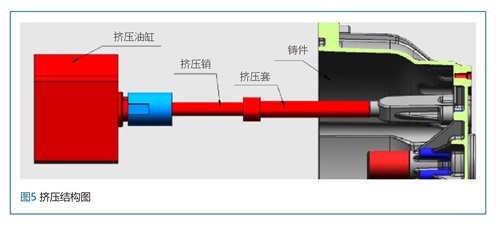

本产品选择B形式,结构图见图5。

在局部挤压工艺中,挤压行程、增压压力、挤压延时时间、加压持续时间是影响挤压工艺效果的关键参数。

3.1挤压行程

挤压行程,即增压压入量,决定了被压入铝液的量。量大小是由需要补缩部位的体积确定。过小,达不到补缩需求的量,消除气缩孔的效果不好。过大,超过补缩的量,不仅需要较大压力的增压油缸,且挤压销由于温度过高而发生弯曲损坏。因此需要确定合理的挤压行程。

本铸件设定挤压销的挤压行程过程如下:

d(挤压销行程)=纯铝的体积收缩率为6%

1.补缩区体积为22238mm³;

2.V=22238X0.06=1134.28mm³;

3.挤压销截面积为(选择φ16mm)S=πd²=0.25X3.14X16X16=200.96mm²;

4.挤压销行程为d=1134.28mm³/200.96mm²=5.64mm;

挤压销行程设定为6mm。

3.2增压压力

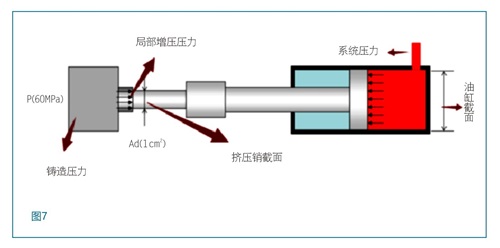

增压压力的大小取决于增压油缸直径D,增压压力过小,无法突破表层对内部施加补缩,增压压力过大,产品容易裂,浪费油缸和影响模具空间位置。因此需要确定合理的增压压力。分析挤压销的受力见(图7)。

增压油缸直径的确立有以下经验公式方法,可以参考选择。

经验一:局部增压压力是铸造压力的3倍以上。

经验二:局部增压压力是系统压力的20~30倍以上。

经验三:油缸直径=(4.5~5.5)X挤压销直径。

经验四:经验表格见(表1)。

根据以上经验选择90mm增压油缸。

3.3挤压延时时间

挤压延迟时间为金属液充填结束至局部挤压工艺开始动作的时间间隔,加压开始过早,金属液还没开始凝固,如果加压则金属液流向其他部位,加压杆无法有效加压,加压杆就变成一个型芯。加压开始过晚,金属液已经凝固,加压杆压力无法传递到产品内部,起不到补缩效果。通常挤压延时时间是通过现场试模过程中反复验证后得出。

本铸件通过试模验证后得出挤压延时3s。

3.4加压持续时间

加压持续时间是指挤压销开始挤压动作到回退所持续的时间。加压持续时间时间短,会造成补缩不好和底孔破裂。加压持续时间时间过长,会造成因包紧力过大而导致挤压销寿命降低和拉断的风险。一般选择挤压延时时间的1~1.5倍。

通过对模具进行挤压工艺的改造,和以上工艺参数的分析得出确定本铸件加压持续时间4s。

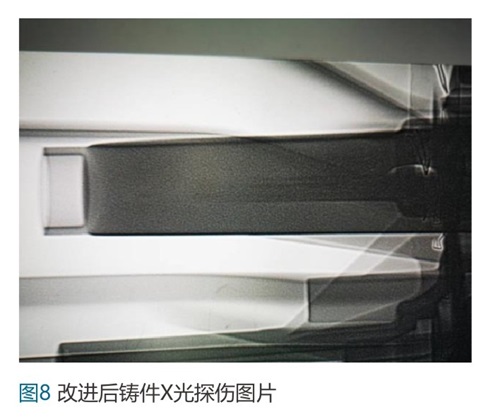

改进生产后的铸件经检测,气缩孔达到98%合格率,见图8。后经机加验证和剖切验证,局部挤压工艺明显提高了对应位置的压铸质量。

4、总结

局部挤压技术工艺应用,对提高压铸件的品质和合格率有很大的帮助,压铸技术从业人员要熟练掌握局部挤压技术工艺的原理和工艺参数的计算,以应对当今对铸件品质的严苛要求。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782