作者:PHILIPP DORFSCHÄFER,ADAM FROS,STEVE TANANGUE,MARTIN FEHLBIER,卡塞尔,DANIEL LÖWEN,不莱梅

设计人员和生产工艺专家的目标之间往往存在较大分歧,在铸造技术方面自然也不例外,甚至更为明显。本文以一个转向节为具体例子,展示了数字化构件开发对开发者和企业存在的潜力。

在设计人员追求构件具备最大限度的轻盈而又具备强度的结构同时,铸造技术专家必须确保对构件充分实现层状填充,使浇铸系统尽可能精简并且内部不会产生任何气孔或凝固孔隙率。为了能够在两者的目标之间达成妥协,通常需要进行多个回合的调整,这就导致开发过程会被拉长。

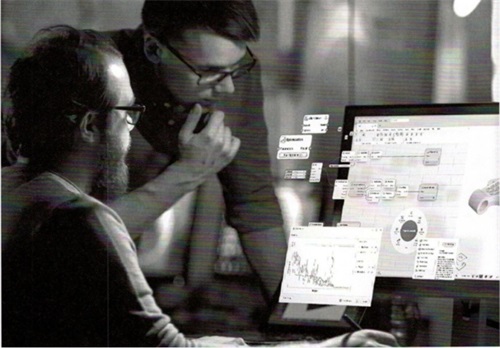

此外,这些调整需要用到多年来累积的专业知识。在国际汽车供应商Elise GmbH和卡塞尔大学之间开展的合作中可以看出,利用ELISE软件平台可以极大地提高这类开发过程的自动化程度。

适应性设计调整

CAD、拓扑优化和研发分析与工艺模拟工具的数字联网加速了铸造构件的制造过程,这是未来高效产品开发的关键所在。

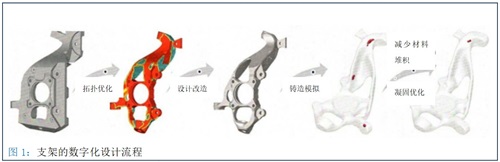

工程师们利用ELISE开发出了一种方法,这种方法可以将Altair公司Altair-Optistruct拓扑优化软件Altair-Optistruct和Magmasoft GmbH的Magma V5进行结合,并从中找到协同和优化的半自动化设计解决方案(图1),这些解决方案不仅可以满足铸件生产工艺要求,而且可以满足构件结构要求。

在这种情况下,ELSE的数字化设计功能可以被用于检测和避免铸造过程中产生材料堆积。较大热点的形状、体积和位置等数据可以被输入到开发出来的函数中,其中,这些数据是在Magmasoft中模拟拓扑优化得到的结果。在最后发生凝固的区域内,生产过程和后续应用中越来越多的问题可以被预测到。

此外,材料凝固时间可以被用于自动确定凝固方向,并调整受影响的铸造区域。为了提高可铸造性,ELISE软件可以自适应地加厚料饼器和浇口进入更深构件结构的路径,同时,在第二步中,它还可以发现凝固方向上被检测到的热点路径。

应用示例

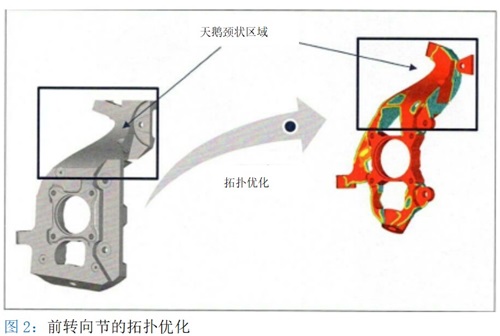

在具体的数字化研究中,人们开发出了一个前转向节。拓扑优化已经考虑到了重要的制造参数,如脱模方向和最小壁厚。优化的基础是三个被简化的刚性载荷条件,它们被专门用于承担前转向节上半部分的载荷。刚性和定向凝固之间的冲突通常会发生在这个鹅颈状区域(图2)。

在完成拓扑优化之后,借助ELISE可以对零件进行平滑处理,并使其重新变为可铸造设计。在这种情况下,设计空间的限制会被考虑在内,计算机模型也会随之发生调整。其结果可以作为研发验证预制件以及铸造模拟的坯件。这就省去了拓扑设计结构重设计这一耗时的步骤。这个方法的另一个优势在于,不再需要针对铸造模拟的每次迭代另外制造新的模型。

优 化

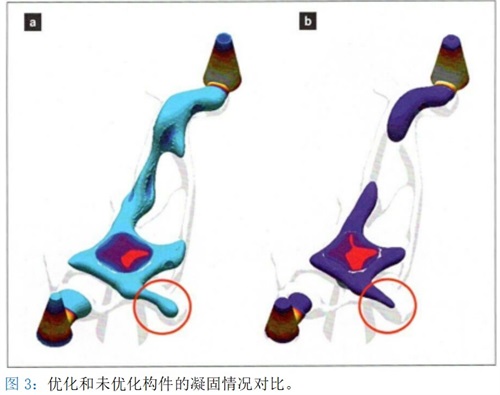

在这个转向节例子中示出了三个较大的凝固热点,铸件从浇口或内浇道的两侧开始发生凝固。现在,以不同的时间步骤将这些结果从Magmasoft程序中导出,并借助开发的铸造优化方法进行进一步处理。从这里可以看出,为了达到更好的定向凝固效果,是如何对相关区域进行调整的(图3)。在未经优化的构件中(图3a),形成的凝固区域无法在下送入,此处就会形成一个导致发生孔隙率的热点。通过加厚转向节(图3b)对凝固过程进行控制,避免形成凝固区域,避免热节的形成,减少甚至完全避免孔隙率的产生。

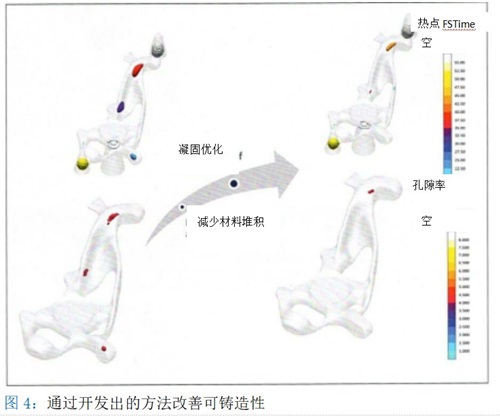

以这种方式优化的构件可以通过更简单、质量更稳定的方式铸造出来。所有较大的热节都减少,甚至被完全避免了(图4)。

由此产生的孔隙率预测也得到了明显改善。此外,性能分析甚至表明,该构件超出了要求,可以满足三个规定刚性载荷条件,为重量的减轻提供了空间。

结 论

在开发过程中利用数字化设计是朝着铸造构件自动化开发方向迈出的第一步。借助这项技术可以减少迄今为止常见迭代中采用的开发工程师手工作业,并为增值和创造性活动获得额外的自由空间。为工程师和企业在产品开发过程注入了全新活力,创新过程得以加速,竞争优势也变得更加强劲。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782