文:广东鸿图南通压铸有限公司李秋旭、孙永明、黄熙泰、王凯乐、蒋小燕

摘 要: 论述了汽车变速箱阀体的清洁度要求,分析了夹杂物来源,给出了汽车变速箱阀体清洁度的管控措施,以及三种具体方案,并对汽车变速箱阀体清洁度的检测方法进行了介绍。

关键词: 汽车 变速箱 阀体 清洁度 研究

1、变速箱阀体清洁度要求

随着汽车行业的快速发展,各整车厂、发动机厂、变速箱厂对清洁度的控制指标不断提升。变速箱作为精密传动装置,对噪声、振动等具有苛刻的要求,最终体现在零件、总成件装配的形位精度与清洁度。若变速箱的清洁度达不到要求,则会引发诸多问题,如油路阻塞影响气密性检测、材料磨损缩短变速箱寿命、换挡失效等。

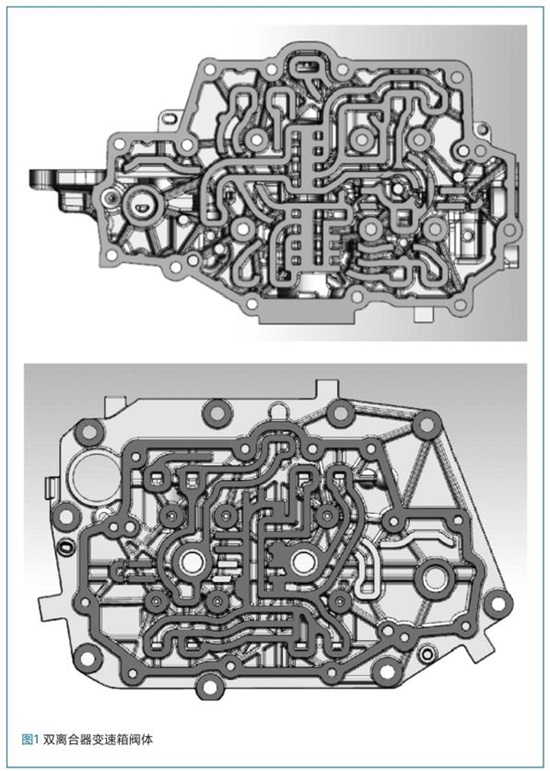

变速箱阀体对清洁度比较敏感,主要原因是阀体与阀芯之间的配合间隙小、油道复杂等。为了防止变速箱阀体卡滞失效,必须严格管控阀体的清洁度。目前,笔者公司生产的双离合器变速箱阀体如图1所示,清洁度要求如下:

(1) 直径为5 ~ 15μm 的夹杂物颗粒,数量允许有25.6 万个; 直径为15 ~ 25μm 的夹杂物颗粒,数量允许有4.56 万个; 直径为25 ~ 50μm 的夹杂物颗粒,数量允许有16200个; 直径为 50 ~ 100μm 的夹杂物颗粒,数量允许有2880个; 直径为00 ~ 200μm的夹杂物颗粒,数量允许有512个; 直径为200 ~ 400μm的夹杂物颗粒,数量允许有91个; 直径大于400μm的夹杂物颗粒,数量允许有16个;

(2) 夹杂物颗粒直径最大不得大于1000μm;

(3) 细丝螺旋状夹杂物颗粒,直径小于100μm,长度小于10倍直径;

(4) 夹杂物颗粒中二氧化硅的含量低于20% ,并且颗粒直径小于20μm;

(5) 交叉油道孔毛刺的残留宽度、高度均小于0.05mm。

2、夹杂物来源

夹杂物是混入物体的多余物质,因此,在生产过程中要控制产品的清洁度,首先要识别夹杂物的来源,分析各工序潜在产生的夹杂物,然后针对产生的夹杂物进行清除和管控。笔者公司生产的压铸铝合金变速箱阀体,夹杂物来源主要包括压铸工序产生的毛刺、飞边、剥离片等,喷丸工序产生的喷丸钢珠残留,机加工工序产生的孔内切屑残留,加工边缘毛刺,交叉油道孔口存在的高度大于0.05mm的毛刺,清洗工序使用的洁光液中含有的小颗粒杂质。此外,人员未戴无尘手套等违规操作,终检包装工序进行返工返修,周转容器及包装容器内存在铝屑、灰尘等,也是夹杂物来源。上述夹杂物均会影响变速箱阀体的清洁度。

3、清洁度管控措施

通过识别变速箱阀体在生产工序中所产生的夹杂物来源,针对夹杂物来源进行管控,从而保证变速箱阀体的清洁度。笔者主要通过两个方面来管控变速箱阀体清洁度。

一是在工艺上保证。根据变速箱阀体的特性及生产环境,找出潜在夹杂物,通过压铸、机加工、清洗工艺减少夹杂物的产生,来保证变速箱阀体达到清洁度要求。在变速箱阀体生产压铸过程中,或多或少会存在毛刺、飞边等,不能完全避免,但可尽量减少,如顶针印尽可能排布在加工面上来去除顶针印毛刺,将日期及班次的凸台改为压铸机刻码,通过调节工艺参数来改善变速箱阀体毛坯面的剥离等。在机加工工艺中,可以通过调整加工顺序、加工余量、加工方式来减少毛刺的产生及切屑残留。

二是作业严格遵守工序要求。各作业工序制订夹杂物管理基准并严格遵守,确保不发生、不流出夹杂物至后序工序。

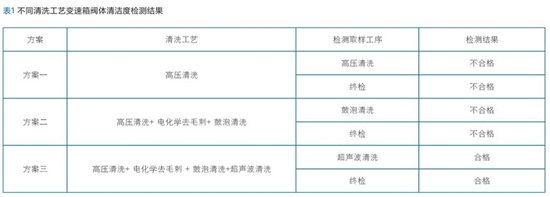

笔者公司通过对变速箱阀体不同清洗工艺进行试验,选用同一压铸及机加工批次生产的变速箱阀体,在其它条件不变的情况下,验证不同清洗工艺后变速箱阀体所能达到的清洁度。重点分析变速箱阀体清洗工艺对清洁度管控的影响,默认员工按照工序要求作业,且周转容器及包装容器清洁度符合要求,三种方案最终清洁度检测取样均在最后一道清洗工序及终检之后,检测结果见表1。

由表1可以看出,压铸铝合金变速箱阀体清洁度要求高,采用方案一和方案二,变速箱阀体经清洗后清洁度均不合格,方案三虽然清洗工序多,所投入的清洗设备多,但是清洗后的变速箱阀体清洁度合格。

变速箱阀体生产工艺方案一的工艺流程为压铸、机加工、高压清洗、浸渗、试漏、终检。方案一仅采用高压清洗工艺,变速箱阀体高压清洗和终检工序之后清洁度检测均不合格,主要体现在小夹杂物颗粒数超标及交叉油道孔口毛刺残留高度不合格。

高压清洗能够显著提升阀体的清洁度等级。采用高压清洗机中的高压水泵,可以将清洗液或纯水加压至20MPa以上,通过相应的管道在喷嘴处形成高速高能水流,能够去除零件表面毛刺、铝屑、油污、切削液等。高压清洗的优点如下:

① 整体清洗效果好,能够在零件表面产生冲击作用;

② 清洗速度快,并且效率高;

③ 无环境污染,并且节能环保,可以采用水或清洗剂作为清洗液,能够过滤循环使用。但是,高压清洗对变速箱阀体而言有一定局限性。一是清洗压力过高会对变速箱阀体表面产生几何尺寸的影响,因此变速箱阀体高压清洗的压力需低于50MPa。二是虽然可以去除变速箱阀体孔口,尤其是交叉油道孔口边缘微小毛刺,但是对尺寸较大的毛刺则无法去除。

变速箱阀体生产工艺方案二的工艺流程为压铸、机加工、高压清洗、电化学去毛刺、鼓泡清洗、浸渗、试漏、终检。方案二采用高压清洗 + 电化学去毛刺+ 鼓泡清洗工艺,变速箱阀体鼓泡清洗和终检工序后清洁度检测均不合格,主要体现在小夹杂物颗粒数超标。

电化学去毛刺的基本原理为利用金属在电解工作液中产生阳极溶解的电化学反应现象。以变速箱阀体为阳极,以工具电极为阴极,当电解液通过变速箱阀体上毛刺和特殊设计工具电极之间十分狭小的间隙时,短时间加以电解电压,此时在变速箱阀体上的毛刺或棱边部分电流最集中,电流密度也最大,使毛刺很快被溶除,棱角被倒圆。电化学去毛刺被认为是去除交叉油道孔口和零件内部毛刺的有效方法之一。笔者公司生产的变速箱阀体,交叉油道孔口毛刺残留高度控制要求高,需应用电化学去除交叉油道孔口毛刺,并且在电化学去毛刺工序之后增加一道鼓泡清洗工序,目的是清洗变速箱阀体表面的电解液。方案二小夹杂物颗粒数超标,满足不了变速箱阀体清洁度要求,说明现有清洗工艺满足不了变速箱阀体清洁度要求,清洗后浸渗、试漏工序也可能会对变速箱阀体的清洁度产生一定影响。

变速箱阀体生产工艺方案三的工艺流程为压铸、机加工、高压清洗、电化学去毛刺、鼓泡清洗、浸渗、试漏、超声波清洗、终检。方案三采用高压清洗 +电化学去毛刺 + 鼓泡清洗 + 超声波清洗工艺,变速箱阀体超声波清洗和终检工序后清洁度检测均合格。

超声波清洗利用超声波振子在清洗槽中产生的空化作用,加速污染物的溶解或剥离,以达到去除污染物的目的。超声波清洗时,清洗液受到超声波的辐射,在清洗槽内产生微气泡。微气泡在声波的作用下产生振动,对变速箱阀体内外表面保持冲击,形成刷洗效果,使小颗粒夹杂物迅速脱离变速箱阀体内外表面,实现高效清洗。但是,超声波清洗对深孔、盲孔的清洗效果不理想。变速箱阀体深孔、盲孔主要进行高压清洗,交叉油道孔口主要通过电化学去毛刺,变速箱阀体中小夹杂物颗粒主要进行超声波清洗。显然方案三可以满足变速箱阀体的清洁度要求,因此笔者公司变速箱阀体实际生产工艺流程选用方案三。

4、清洁度检测

在变速箱阀体清洗前,必须对清洗空间进行自清洗。清洗液的清洁度检测方法如下: 将清洗液过滤器残留物滤膜质量减去过滤器滤膜质量,如果超过0.50mg/L,就必须更换清洗液。笔者公司变速箱阀体采用颗粒计数法进行清洁度检测,通过光学显微镜和分析计数软件可以计算出滤膜上不同尺寸金属、非金属颗粒物的数量分布,进而定量分析变速箱阀体的清洁度。变速箱阀体交叉油道孔口毛刺残留宽度、高度采用10倍投影仪进行检测。

5、结束语

笔者针对压铸铝合金变速箱阀体清洁度存在的问题进行了研究。在生产过程中,要控制变速箱阀体的清洁度,首先要识别夹杂物来源,分析各道工序潜在可能产生的夹杂物,然后针对所产生的夹杂物进行清除和管控。通过方案对比,选择可满足变速箱阀体清洁度要求的工艺流程,具体为压铸、机加工、高压清洗、电化学去毛刺、鼓泡清洗、浸渗、试漏、超声波清洗、终检,从而确保笔者公司生产的变速箱阀体的清洁度满足要求。

17.51万

17.51万

17.62万

17.62万

7521

7521

1.43万

1.43万

8103

8103

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2994

2994

9801

9801

7873

7873

7865

7865

3551

3551

2784

2784