文:陈 龙

摘要:减震塔是安装在汽车减震器上的顶部金属结构件,用于吸收顶部冲击,同时承受来自减震器弹簧的作用力。在节能环保与车身轻量化的大趋势下,越来越多的新款车型开始采用铝合金材料来制造减震器。真空压铸技术因其自动化程度高、生产效率高、能近净成型高质量高性能复杂薄壁件的工艺特性,成为制作汽车用铝合金压铸件常用的一种快速成型工艺。但在实际生产中,汽车减震塔内部仍然存在孔洞缺陷,经常规T6热处理后产品的力学性能尤其是伸长率达不到实际的使用要求。

本文以三板模高真空压铸Al Si10Mn Mg汽车减震塔为研究对象,对汽车减震塔原材料Al Si10Mn Mg中的析出相进行了分析,进一步了解了减震塔内部的显微组织特点,并分析了减震塔的力学性能;而后在此基础上2研究了固溶、时效过程中工艺参数的变化对减震塔的组织及力学性能的影响。主要结论如下:

对 Al Si10Mn Mg 合金中的富铁相深入分析,发现富铁相的形态与富铁相

(Mn+Fe)/Si的比值有关。随着凝固的不断进行,α-Al15(Fe,Mn)3Si2 相由二元共晶的汉字形转变为三元共晶的块状及颗粒状,相的尺寸逐渐变小,其(Mn+Fe)/Si 的值却逐渐增大。提高冷却速度会使合金组织变得细小,合金的强度及伸长率都得到明显的提升,断裂失效模式从以穿晶断裂为主的脆性断裂转变为韧性断裂。

压铸态Al Si10Mn Mg减震塔的显微组织分为表层细晶区、溶质偏析带、压室预结晶组织(ESCs)及压室激冷层组织。减震塔压铸件位于水口处的偏析带厚度比其他位置的厚度更宽;位于岔口处的偏析带呈环状特征。通过高倍 SEM 观察发现,减震塔的显微组织由梅花状α-Al等轴晶、铝硅共晶、块状锰铁相及少量针状π-Fe组成,其中共晶硅为细小的纤维状。力学性能测试结果表明,减震塔压铸件的屈服强度为133MPa,抗拉强度为280MPa,伸长率为 7.39%。对减震塔压铸件不同部位的取样分析表明,其近水口端及近溢流槽位置的力学性能较差,中间位置性能较好且稳定。减震塔压铸件中的缺陷以气孔与缩孔最为常见,对力学性能造成最大影响的是冷料缺陷。

Al Si10Mn Mg减震塔压铸件在固溶处理过程中组织转变十分迅速,在460℃

固溶0.5h就足以让硅相溶断并球化。分析表明,延长固溶时间对铸件力学性能的改善无益。试样经T6热处理(530℃×0.5h+180℃×2h)后获得的强度最高(屈服强度:263MPa;抗拉强度:344MPa;伸长率:15.83%)。TEM分析表明,AlSi10Mn Mg合金的时效析出强化相为β″相,并有少量β′相、AlMnSi相析出。时效温度的升高会促进析出相的析出与长大,可以缩短 Al Si10Mn Mg 合金达到峰时效的时间,但会降低峰时效的强度。淬火冷却速度的降低也会降低铸件的强度,并延长到达峰时效的时间,但对提升铸件的伸长率有利。

T6热处理工艺(480℃×0.5h+风冷+250℃×1h)更适合三板模真空压铸Al Si10Mn Mg 汽车减震塔的实际生产。

关键词:高真空压铸;汽车减震塔;Al Si10Mn Mg;热处理;力学性能

1、 引言

随着全球气候变暖的日益加剧,国际社会对于节能减排的呼声越来越高。目前全球CO2 总排放量中,交通运输业的排放量占到23%,这其中有85%来自于乘用车,因而抑制乘用车排放被认为是汽车领域减少 CO2排放量最重要的任务。对乘用车进行轻量化制造是降低能耗与减少排放的重要途经之一。随着轻量化设计理念影响的不断深入,汽车厂商为争夺市场份额加快了汽车轻量化方面的研究,汽车轻量化已经成为必然的发展趋势。

目前,实现汽车轻量化的途径主要有:

(1)采用先进的车身制造工艺,如热成形、激光拼焊、液压成型等;

(2)采用强度更高、质量更轻的材料,如高强度钢、铝合金、镁合金、塑料及复合材料等;

(3)优化汽车车身结构,使零部件薄壁化、小型化及复杂化。目前汽车轻量化设计多半是靠大比例使用铝合金来实现,如奥迪A8早在1994年就创纪录的采用了全铝合金车身。汽车用铝合金包括变形铝合金、铸造铝合金,其中铸造铝合金占据主导,占汽车用铝量的80%左右。目前汽车用铝合金材料中55.1%的使用高压压铸生产,25.7%的为普通铸造,8.9%的为轧制,8.6%为挤压,1.7%为锻造。因此铝合金压铸件在汽车用铝合金中占据了重要的地位。

压铸,又称压力铸造,是一种近净成型的特种铸造方法,具有自动化程度高、生产效率高、能近净成型复杂薄壁件的工艺特性,成为制作铝合金汽车结构件最为常用的一种铸造工艺。我国的压铸行业诞生于上世纪50年代,在70和80年代有了较大的发展,在90年代进入快速发展期。进入21世纪以来,随着汽车工业的高速增长,汽车压铸件产量也随之增长,我国正逐步成为压铸生产大国。然而,由于普通压铸工艺无法解决压铸件内部的孔洞缺陷,造成压铸件的力学性能较差并无法进行后续的热处理及焊接工艺,限制了其运用范围。因此,高性能、高致密度压铸成型技术是压铸行业目前的发展趋势。

真空压铸技术是在普通压铸技术基础上做的改进,它能有效减少压铸件内部孔洞缺陷,使得压铸件可以通过热处理进一步优化力学性能而不产生明显的鼓泡现象,并能满足焊接要求。真空压铸技术扩展了压铸件的使用范围,使其能够运用在对力学性能要求更高的汽车结构件上。但传统的热处理工艺不适合于高真空压铸件,而目前对真空压铸件热处理工艺的研究还比较少。因此,探索适合真空压铸件的热处理工艺,研究热处理工艺对真空压铸件组织及力学性能的影响具有十分重要的现实意义。

2 、 真空压铸概述

2.1 压铸技术

1905年,Doehler 发明的第一台压铸机获得专利标志着压铸技术的逐渐成形。压铸技术第一次重要的运用是在一战时用于生产防毒面罩,早期的运用仅限于锌合金,但在1915年时就已经大量用于铝合金压铸件的生产。经过一百多年的发展,压铸技术已成为金属铸造领域中技术含量较高的铸造方法之一,并广泛运用于汽车、运动器材、电子通讯和航空航天领域,其中最重要的便是在汽车工业上的运用。

压铸技术按浇注系统的不同可分为热压室压铸和冷压室压铸。热室压铸的特点是浇注系统始终保持在熔融金属中,这可以减少压铸周期,提高生产效率,通常应用于低熔点金属如铅及锌的压铸。与热室压铸不同的是,冷室压铸的浇注系统与熔融金属接触时间短,通常用于高熔点金属如铝合金、铜合金的压铸。所有的压铸过程都有类似的工艺流程:熔融的金属液体被加入压室中,在压射冲头推动下经水口高速注入金属模型腔中,并在高压下快速凝固,形成铸件。压铸过程中高的填充速度及高压下快速凝固的特点,赋予压铸件较为细小的显微组织及较高的强度;同时产品表面质量好、能成型复杂结构件、成型精度高、生产效率高等这些优点使得压铸技术具有广阔的应用范围。

但在普通压铸技术高速填充过程出现的紊流而卷入气体及凝固过程高的冷速导致压铸件内存在较为严重的孔洞缺陷。孔洞缺陷造成压铸件力学性能的下降及性能不稳定性增加,影响压铸件的气密性及可焊接性能,并导致热处理过程中的鼓泡现象,限制了其在结构件上的运用。压铸件中的孔洞缺陷包括气孔和缩孔,缩孔来源于金属凝固过程中的体积收缩,气孔的形成来源于脱模剂的分解、熔融金属内溶解的气体及压铸时金属液体进入及填充型腔过程中卷入的气体。国内外学者对于压铸件内孔洞缺陷及其对压铸件性能的影响做了很多研究。万谦等运用X射线断层扫描探索并发现压铸件内部孔洞具有小体积、高压力及近球形的特点。刘文辉等研究了孔洞对 AZ91D 镁合金压铸件性能的影响,发现随着孔洞尺寸增大,应力集中增加,压铸件的力学性能变得越差。Mayer 等对压铸镁合金及铝合金进行疲劳性能测试,并发现绝大多数疲劳断裂试样中的疲劳裂纹源是压铸件内的孔洞缺陷。

为了减少压铸件内的孔洞缺陷,提高压铸件的性能,扩展压铸技术的运用范围,很多改进措施都被成功运用并进行了商业化生产,如真空压铸、半固态压铸、挤压铸造、超低速压铸、充氧压铸等。半固态压铸技术的特点是金属以固液混合物的形式注入型腔,这样不仅能有效减少物理卷气现象,还能减少缩孔缺陷,有效提升压铸件质量。超低速压铸采用低速压射,使金属液体以层流的形式进入及填充型腔,减少卷气现象,但超低速压铸生产效率低、成型复杂薄壁件较为困难,限制了其在工业生产中的运用。充氧压铸是在压射前往压室或型腔中预先通入氧气,当金属液填充型腔时部分氧气通过排气道排出,部分氧气与喷射的金属液颗粒反应并分散于压铸件内部从而减少铸件内部的气体含量;加氧压铸工艺较为复杂,在实际工业生产中也很少运用。而真空压铸技术在保留压铸技术高效率的同时实现方式相对简单、成本较低而被广泛应用于生产中,许多学者进行了与之相关的研究。

2.2 真空压铸技术

真空压铸技术是在普通高压铸造技术的基础上,添加辅助真空系统从型腔、流道系统及压室内抽除气体,保证压铸过程在真空条件下进行,以提高压铸件的力学性能、表面质量的一种压铸工艺。研究发现:型腔真空度的提高有助于减少压铸件的气孔率,当真空度达到91-96kPa时,压铸件内含气量低至1-3 m L/100g,可以满足压铸件后续的热处理或焊接加工要求;而当真空度进一步提升至19mbar时,压铸件孔隙率只有0.08%,铸件的力学稳定性得到很大的提升。

目前工业用真空压铸技术按照真空辅助系统设计思路的不同可以分为三类:第一种是 Vacural 法,这种方法利用升液管将熔炼炉与压室直接相连,压铸过程中在负压条件下将熔融铝液吸至压室内,再进一步提高真空度完成压射充型,这种方法可以确保整个压铸过程都处于高真空状态,大幅减少气体的卷入因而成型质量很高。第二种是Vacuum Golve Box 法,这种方法将整个模具装在一个密封罩内,并设置几个抽气回路来抽取密封罩内型腔中的空气以确保高的真空度。这两种方法需要专用的压铸机,且技术受专利保护,因此利用这两种方法生产的成本较高,限制了其在国内的大规模运用。目前,在国内应用较为广泛的真空压铸技术是 MFT(Minimum Fill Time)法,这种方法是在压铸模具中设计排气道,并将真空辅助系统与模具相连,其工艺特点是采用大面积内浇口及多浇道以确保熔融金属在最短的时间内填充型腔。这种真空压铸技术只需要普通压铸机就可以实现,具有真空系统附加方式灵活,操作简单,成本较低等优点,但对模具的密封性要求较高,同时难以保证压铸过程真空度的稳定性。

当然,真空压铸技术也有它自己的局限性。真空压铸技术虽然可以有效减少来自润滑剂的挥发及物理卷气产生的气孔,但无法消除来自熔融金属中溶解的气体。压铸及真空压铸过程中快的凝固速度会抑制金属中溶解气体的释放,但在随后的热处理过程中,高的温度为这些气体聚集并形成孔洞创造了条件。

3 、 压铸铝合金概述

3.1 普通压铸铝合金

压铸铝合金因其铸造成形性能优良、强度较高、加工性能较好而在制造业中被广泛的应用。工业应用的压铸铝合金按成分差异主要可分为 Al-Si、Al-Si-Mg、Al-Si-Cu、Al-Mg 等几个系列。其中 Al-Si-Cu 系压铸铝合金应用最为广泛,该系常用的合金有如国内的 YL112、YL113,美国的 A380(Al Si9Cu3)和日本的 ADC12(Al Si11Cu3)等。普通压铸铝合金通常含有较高的 Fe 元素以保证合金具有良好的抗粘模性能,但 Fe 易形成粗大的针状富铁相并诱发缩孔,导致压铸件的力学性能不高,尤其是对伸长率的影响。因此,普通压铸铝合金难以获得高强高韧、抗冲击和耐腐蚀性能好的压铸件。汽车结构件作为汽车中的承载件或受力件,作为车身零部件的安装基础,常见于减震塔、A或B型支架、悬挂臂、发动机支架或车门框架等零部位,这类结构件通常尺寸较大、厚度较薄、形状结构较为复杂。而且这些结构件与汽车的安全密切相关,故它们的力学性能要求较高尤其是伸长率;同时这些结构件往往通过铆接或焊接工艺连接起来,需要良好的焊接性及铆接性。普通压铸铝合金的短板决定了其无法满足汽车重要结构件的使用要求。

3.2 高强韧压铸铝合金

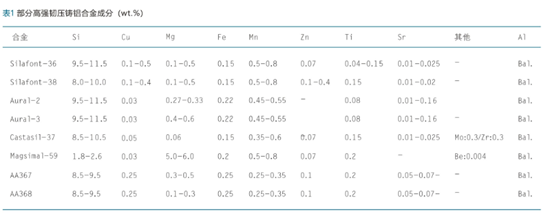

为满足汽车结构件高强度、高韧性及耐蚀性的要求,国内外对高强韧压铸铝合金进行了开发,其部分合金代号、成分如表1-1 所示。目前高强韧压铸铝合金主要集中在 Al-Si 和 Al-Mg 系列合金,其中最具代表性的是德国莱茵铝业公司先后开发的 Silafont-36、Magsimal-59 及 Castasil-37 高强韧压铸铝合金。

Silafont-36是于 1994年开发的第一款用于汽车结构件的Al-Si-Mg系高强韧压铸铝合金,并应用于Audi-A8的全铝车身结构件,其主要特征是Fe含量被控制在0.15%以下并添加0.5-0.8%的Mn来提高抗粘模性能。在此基础上,Aural 开发出了成分类似的 Aural-2、Aural-3 合金,其Fe含量不超过0.2%,Mn含量约为0.5%,他们认为在压铸高冷速的情况下,适当放宽 Fe 含量对性能没有害处,而适当降低 Mn 含量对性能有益。后来,Mercalloy Marine 公司发现Sr同样可以减少压铸合金的粘模倾向并将其运用于他们 Mercalloy 系列压铸铝合金,如 AA367、368、362,并将Mn含量降低至只有0.3%。上述这些合金都属于亚共晶 Al-Si 系合金——Al Si10Mn Mg。其成分特点除严格限制Fe并添加 Mn 作为替代外,还含有约 10 %的 Si 以保证合金具有良好的铸造性能,同时避免 Cu 及 Zn 以保证汽车结构件良好的耐蚀性,并添加 Sr 及 Ti,Sr不但可以减少合金压铸过程的粘模倾向还可以起到变质作用,将薄片状共晶硅转变成细小的珊瑚状棉团结构而提高合金的韧性,Ti 可以细化组织结构并提高合金的流动性。合金中还含有适量的 Mg,结合不同的热处理工艺赋予合金更为优异的机械性能。

Magsimal-59(Al Mg5Si2Mn)是于1995年开发的Al-Mg系高强韧压铸铝合金。Al Mg5Si2Mn的主要合金元素为Mg、Si、Mn,其设计思路同 Silafont-36 一样,即严格限制Fe含量以保证高的韧性并用Mn来取代以减少粘模倾向。Mg固溶于基体并通过在α-Al中析出共格或半共格的强化相而赋予合金高的强度。优化Mg与Si元素的比例以保证获得40-50%的共晶份额,从而有利于获得较好的铸造性能并有利于凝固过程中的补缩。添加少量铍元素能在熔体表面形成致密的氧化铍以减少 Mg 的烧损。AlMg5Si2Mn性能与Al-Si系相比较差,因而其运用范围相对较窄。

Castasil®-37(AlSi9MnMoZr)是在2003年开发的一款新合金,它在具有Al-Si系合金良好的铸造性能的同时,不用热处理就能实现高强度及高韧性。与AlSi10MnMg类似,AlSi9MnMoZr 中高的Si含量保证了其良好的铸造性能,并严格限制Fe含量来减少针状富铁相的形成,取而代之的是Mn来改善合金压铸件的脱模,同时添加微量Sr来改善共晶硅形貌。AlSi9MnMoZr 中Mg含量被控制在0.06%以下来防止铸件发生自然时效而降低其伸长率,保证其没有可用的时效硬化潜力并具有长期稳定的性能。Mo和Zr的复合添加,起到了固溶强化及细晶强化的效果,并有利于伸长率的提高,与单一元素添加相比其伸长率可提高30%。

AlSi9Mn Mo Zr 主要应用于较高温度下工作的零部件及对伸长率要求较高的车身结构件。

3.3 AlSi10MnMg 合金

Al Si10Mn Mg 因其良好的铸造性能及可通过热处理获得较为广泛的机械性能而成为汽车结构件领域运用最多的高强韧压铸合金。国内对于Al Si10Mn Mg的研究起步较晚并受制于真空压铸工艺的开发,研究主要集中在型腔真空度、浇注温度及压铸过程参数对Al Si10Mn Mg 组织及性能的影响。

目前 AlSi10Mn Mg 主要由电解纯铝配制而成,成本较高,且回收后Fe含量易超标。因此,有学者研究了基于再生铝的 Al Si10Mn Mg(Fe)的性能。Niklas等研究发现 Fe含量为0.62%的二次AlSi10Mn Mg 中富铁相含量更高,铸件的强韧性明显下降,通过添加Mn使 Mn/Fe比例在2/3左右,并通过高真空压铸依然能达到原始合金的机械性能。Bolibruchová 等研究发现V和Cr复合添加会导致Al Si10Mn Mg Fe中形成沉淀相,并降低合金的力学性能,V添加量为0.2 %时效果最好。Medved 等研究了Mo及Zr的微量添加对Al Si10Mn Mg 的影响,发现Zr会形成一种针状相,而 Mo 会取代部分 Fe 形成更圆润的汉字形富铁相,Mo和Zr的复合添加对强度及伸长率都有一定的提升。

随着汽车结构件的尺寸不断变大及整合性的要求不断提高,未来汽车结构件用高强韧压铸铝合金将朝着更加强韧的方向发展。新型高强韧压铸铝合金也将被逐渐开发。如Dong等开发的一款高强韧压铸AlSiCuMgMn铝合金,经热处理后其屈服强度可达321MPa,抗拉强度可达425MPa并具有11.3%的伸长率。

4 、 高压压铸显微组织特点

尽管HPDC已经成功运用了很长时间,但对于高压压铸过程中的显微组织是如何成形的却没有完全解释清楚。高压压铸过程中产生的显微组织及缺陷显著不同于其它铸造过程,这种不同来源于压铸过程中金属所经历的热循环的独特性。对于冷室压铸,熔融金属进入压室中时接触冲头及压射套筒壁而迅速冷却发生局部凝固,经浇口高速压射进入型腔,并被施加高压以帮助补缩,材料在凝固浇口渗透性的允许范围内持续从料饼输送至型腔中。这样使得合金在高压压铸过程中经历了多个变形阶段,在此期间流动和凝固行为互为关联。在 HPDC 中形成的最为显著的组织特征就是压室预结晶组织(External Solidified Crystals)及缺陷带(Defect bands)。

4.1 压室预结晶组织(ESCs)

ESCs是在压室中形核长大的,由于压室中的冷却速度相比于型腔中低很多,因而ESCs的晶粒结构相比在型腔中形成的晶粒大很多。ESCs通常分布于铸件截面的中心区域,这种分布被认为是在充型过程中ESCs因剪切力诱导从高剪切率向低剪切率区域的迁移所导致的。

ESCs的形成仅限于冲头及压射套筒壁附近熔融金属液的过冷区域。影响ESCs形成的因素主要是浇注温度及压铸过程参数。Cao等人研究了浇注温度和压射速度对 ESCs 形成的影响,发现当压射温度较低时,会形成更多的ESCs,而在压射速度较高的情况下,会形成更多的树枝晶和球形晶。Laukli等人研究了晶粒细化剂对A356压铸件组织的影响,发现存在三种不同的ESCs,包括球形晶、细长的主干和分支的树枝状晶体。当过热度较低时会导致熔体迅速过冷,形核率增加,通常形成具有球状的ESCs;过热度较低时,形核率增加,ESCs有更长的生长时间,从而能获得更大的树枝状ESCs。Wang等人研究了压射速度和料饼厚度对AM60B合金高压压铸件ESCs的影响,发现增加料饼厚度会导致铸造样品中ESCs的减少。粗大的ESCs会影响铸件的显微组织及其力学性能。

Li X等研究发现粗大的 ESCs诱使缺陷带周围的微观结构变得粗糙并形成复杂形态的孔洞,缺陷带成为裂纹的起始位置并促进裂纹的传播而导致试样的最终断裂。ESCs的含量可以通过改变熔体过热度或压射停留时间、加热压室或选择浸入式压室,也可通过改变压室填充体积分数来控制在一定程度内。Gjestlan H等通过调整压铸过程中套筒的导热系数、热交换系数、温度来观察组织中 ESCs及性能的变化,其中通过在套筒内表面喷涂一层氮化硼来降低换热系数获得最佳的性能。

在压室中还会形成另一种叫压室激冷层(冷料)的组织。冷料的形成机制与ESCs有所不同,熔融金属受压射套筒壁激冷作用会在其上面固化形成一层较厚的组织,当压射冲头向前推动时将其撕扯下来随着熔融金属液进入型腔,从而形成冷料。冷料尺寸较大,同时内部晶粒尺寸较为粗大,这增加了铸件组织的不均匀性,同时冷料周边通常伴随着孔洞及氧化夹渣缺陷,这会降低冷料与压铸组织界面的强度,这些特点都不利于铸件的力学性能尤其是韧性。通常提升金属液浇注温度可以有效减少冷料的形成。

4.2 缺陷带

在压铸零件内部组织中可以观察到一种沿着外形轮廓的溶质富集带,因其内部常含有孔洞缺陷而被称为缺陷带。缺陷带通常在铸件内部是连续的,并能延伸至溢流槽。缺陷带通常平行于压铸件外形轮廓,但它们可以在垂直于矩形截面的流动方向上部分地变圆。

缺陷带的形成机制与半固态金属的流变行为有关。在金属填充型腔及凝固过程中会产生剪切应力。Dahle 等首次将缺陷带的形成与半固态金属微观组织的力学行为联系起来,半固态金属的剪切强度取决于其固相体积分数,枝晶相干点Fc及最密堆积点Fpk 将半固态金属区分为三种具有不同机械性能及填充行为的状态。当固相体积分数低于Fc时,金属具有流体的属性;当固相体积分数超过Fc时,枝晶彼此相互接触形成网状结构并具有一定的强度;当固相体积分数超过 Fpk时,枝晶相互机械锁联,剪切强度快速增加。并推断出缺陷带的形成与局部剪切应力及剪切速率、局部强度及流体可流动的时间有关。Gourlay 等在流变实验中对半固态金属直接剪切变形或利用流变仪人为制造剪切力,在凝固后的组织中形成了缺陷带。他们研究发现缺陷带只有当网状凝固晶体存在时才会形成,并证实这种显微组织在受到剪切应力时会发生膨胀,这种膨胀被解释为 Reynold膨胀(压实的颗粒材料在受剪切力时会膨胀,因为颗粒必须彼此推开并增加它们的空间才能重新排列);当剪切应力达到最大时剪切带开始形成并随着应变软化而逐渐增加厚度。在缺陷带形成过程中,富含溶质的液相被吸入胀塑性剪切带,导致了正偏析。Gourlay 等研究还发现 Al-Si 压铸铝合金缺陷带的形成机制也与填充的半固态金属的流变属性有关,对缺陷带的厚度研究发现缺陷带的厚度介于7-18个晶粒尺寸,证明压铸缺陷带的形成也与凝固金属的应变局部化有关。目前大多数对于缺陷带形成机制的研究都是基于半固态金属的流变行为实验,剪切膨胀被认为是形成缺陷带的主要因素。而 Li等探索了熔体流动对缺陷带形成的影响机制,并发现缺陷带的分布及发展由水口控制的熔流决定,熔流内外表面的流速及固相体积分数的差异导致晶体的旋转及破碎并在缺陷带中形成孔隙及气孔。

影响缺陷带形成的因素有很多,许多学者从不同角度对其进行了研究。Laukli等研究了Si含量对亚共晶Al-Si压铸合金缺陷带形成的影响,研究发现只在Al Si3合金的缺陷带中发现了孔洞;随着Si含量的降低,缺陷带更靠近铸件表面生成,变得更加普遍并且带宽减小。早期有学者认为剪切带的形成与外部预结晶组织有关,但后来有不少学者发现不含 ESCs 的剪切带,因而 ESCs并不是缺陷带形成的必然因素。关于压铸过程参数对缺陷带的影响的研究有很多。

Cao的研究指出浇注温度及压射速度对缺陷带的影响最大。Bladh等研究了压射速度对缺陷带的影响,结果显示压射速度会影响剪切带的位置及特征。Rodrigo等发现增加增压压力会促使更多的材料进入溢流槽,并认为在填充及保压阶段会发生局部变形而导致缺陷带的形成。Otarawanna S等研究发现当增压压力较高或水口较厚时剪切带特征贯穿于铸件中,当增压压力较小、水口较薄时,没有发现剪切带。这些研究表明增压压力在缺陷带的形成过程中起到了十分重要的作用,通过施加高的增压压力,能让缺陷带更明显。而缺陷带对压铸件力学性能的影响主要取决于缺陷带内是否存在孔洞缺陷。

5、压铸件的热处理工艺研究现状

在实际生产中,合金压铸件通常需要进行热处理来进一步提高铸件的力学性能以满足使用要求。常用的热处理工艺有T1、T5、T6及T7热处理等。

T1 热处理只有人工时效处理,其目的是为了改善机械加工性能;而T5、T6 及T7热处理包含固溶处理、淬火及时效处理三个步骤,它们的不同之处在于时效的温度及时间参数不同,从而使不同热处理后铸件获得的力学性能也有所差异。对于Al-Si-Mg系合金来说,固溶处理的主要目的为:调整优化共晶硅的形貌以提升合金的韧塑性;溶解Mg2Si及π-Fe等含镁金属间化合物,提高铝基体中镁元素的含量;对铝基体中溶质进行成分均匀化。淬火的目的主要是获得过饱和固溶体,为时效处理作组织准备。淬火后的合金需进行时效处理,以获得在铝基体中呈细小弥散分布的纳米级析出相,提升合金的强度。

普通压铸件其内部通常存在较为严重的孔洞缺陷,在普通固溶处理过程中气孔容易长大并在铸件表面鼓泡而导致铸件表面质量变差并严重影响铸件的力学性能,因此热处理工艺在普通压铸件上的应用受到了很大的限制。为了避免鼓泡现象的产生,研究人员采用的办法是降低固溶温度或缩短固溶时间。Zhang等研究了短时固溶处理对Sr变质处理A356合金微观组织的影响,表明在 540或 550℃下10分钟的固溶处理足以使铝基体中Mg及Si达到饱和溶解度,固溶30分钟足以使共晶硅发生球化及粗化。Lumley等研究发现降低固溶温度能有效减少压铸件鼓泡,并通过后续时效处理仍能提高合金的强度。

Srivastava等研究了Sr变质处理的Al Si9Mg Mn压铸件热处理过程,并发现经 480℃保温4min的压铸件内部Mg元素就已经基本扩散均匀,时效后屈服强度相比铸态提高了50%。Timelli等研究发现在475℃下固溶15min 足以使AlSi7Mg Mn压铸试样中的共晶硅球化及粗化。以上研究充分说明了压铸过程中快的冷却凝固速度导致压铸件显微组织细小,基体中溶质元素扩散不充分,形成过饱和固溶体,这增加了溶质元素在固溶处理过程中的扩散驱动力,使得溶质元素在低温固溶热处理过程中能够迅速在基体中扩散并均匀化,并且在时效处理后有较为显著的强化效果。

真空压铸工艺能有效减少压铸件内的孔洞缺陷,使得压铸件的热处理工艺具有更多的选择。国内一些学者探索了真空压铸件的热处理工艺。万里等人研究了不同热处理工艺对真空压铸Al Si10Mn Mg Fe合金的影响,研究表明压铸件经 T1热处理后的强度明显提高而伸长率略有下降,而经T6热处理(500 ℃×2h+170℃×4h)后共晶硅球化明显,综合力学性能显著提高。张百在等人研究了型腔真空度及热处理对铝合金真空压铸件性能的影响,并发现高真空铸件的伸长率是普通压铸件的2.3倍,高真空压铸件可以在更高温度下固溶更长的时间,并经后续时效处理后力学性能显著提升。李四娣等人研究了高真空压铸汽车底盘结构件的热处理工艺,研究发现铸件经T5处理后可显著提高强度,经T7处理可同时改善其强度和韧性,铸件的屈服强度可提高53%,而伸长率最大值可达到9.1%。

虽然真空压铸能够有效减少铸件的气孔等孔洞缺陷,并经热处理后提升其力学性能,但在高温长时间的固溶处理过程中也不可避免会有鼓泡现象的产生。曹韩学等研究了固溶处理对真空压铸件气孔及力学性能的影响,并发现真空压铸件内部的气孔主要以细小分散的微型氢气孔为主,经500℃×0.5h固溶处理后,合金力学性能稳定性最好,而延长固溶时间会导致试样中会有新的微孔形成,同时铸件强度及伸长率的稳定性会变差。袁梓豪等发现对于真空压铸AlSi10MnMg在比传统工艺更低温度、更短时间内进行固溶处理可以有效避免表面鼓泡现象,延长固溶时间及提高固溶温度反而无益于提高时效后合金的强度。总的来说,真空压铸不能完全消除压铸件内的气孔等孔洞缺陷,适用的热处理工艺范围与所能实现的真空度密切相关,通过合理设计热处理工艺参数可以最大限度的提升压铸件的力学性能。

6 、研究意义及内容

本文的研究对象为利用三板模真空压铸工艺生产的汽车减震塔。在实际生产中,汽车减震塔内部仍然存在孔洞缺陷,经后续T6热处理后产品的力学性能尤其是伸长率达不到实际的使用要求。本文的研究目的就是在对汽车减震塔原材料Al Si10Mn Mg中的析出相进行分析,进一步了解减震塔内部的显微组织特点,并分析汽车减震塔的力学性能;而后在此基础上研究固溶、时效过程中工艺参数的变化对减震塔的组织转变及力学性能变化的影响,找到适合三板模真空压铸汽车减震塔生产的快速低温T6热处理工艺,减少孔洞缺陷对伸长率的不利影响,尽可能的提高产品质量。本文主要研究内容如下:

(1) 对汽车减震塔的原材料Al Si10Mn Mg合金中的金属间化合物进行分析,进一步了解高真空压铸Al Si10Mn Mg的组织特点,并对汽车减震塔的力学性能及内部缺陷进行分析。

(2) 研究T6热处理对减震塔的微观组织及力学性能变化的影响规律,分析优化的热处理工艺对缺陷部位性能的影响。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3143

3143

2376

2376