文:河南理工大学材料科学与工程学院 张双橹、米国发

河南英利特科技股份有限公司王凯

河南平原光电科技有限公司毛长城

滤清器壳体是发动机上的重要零件,铸件要求轻量化,不得漏气,表面平整光滑。为减少机械加工,孔和凹槽需铸出,若采用砂型铸造,铸件容易产生缩松缩孔等问题。而压铸生产工序简单、工艺流程短,生产的铸件表面光洁、尺寸精度高、力学性能良好,所以采用压铸生产滤清器壳体。压铸时金属液以高速流经内浇道时,型腔内的气体来不及排出而被卷入金属液,充型过程中卷气容易造成气孔、冷隔等缺陷。传统试错方法效率低,成本高,而计算机技术的发展,使得数值模拟技术的应用,极大的提高了效率。本课题利用Flow-3D软件来预测铸件在压铸过程中容易产生卷气的位置及卷气量,根据模拟结果对压铸工艺进行优化。经优化工艺方案生产出的铸件缺陷减少,降低了废品率,大大节约了生产成本。

1、 铸件结构及材料

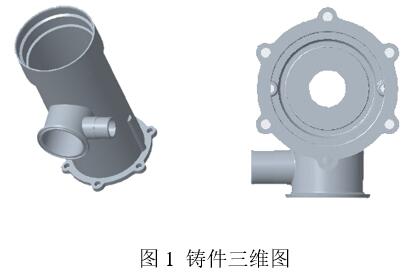

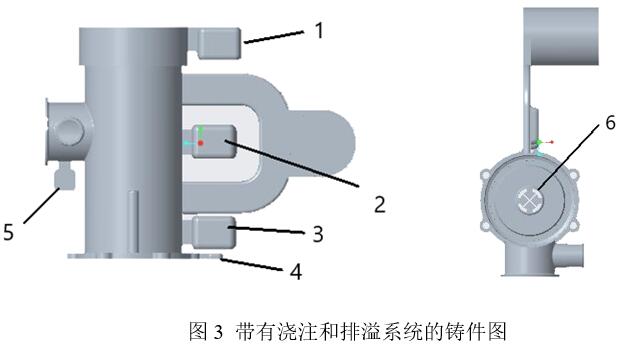

该件为YFQ-8系列滤清器壳体铸件,总质量为537.3g,体积为223.9cm3,轮廓尺寸为136.5mm×117mm×202.5mm,见图1。铸件主体为圆柱形长筒,最大直径为117mm,平均壁厚为3.5mm,中部有突起圆桶,属于厚大部位,一端为法兰盘,圆盘最外径有6个孔。

选用YL113铸造铝合金,其属于Al-Si-Cu系压铸合金,由于合金中加入了大量的硅元素,在熔融态下拥有较好的流动性,而且凝固过程中收缩小,热裂倾向小,因此合金铸造性能优良。此外,合金具有很好的气密性和一定的耐蚀性能,符合产品的性能要求和工作条件。

2、压铸工艺设计

2.1确定分型面

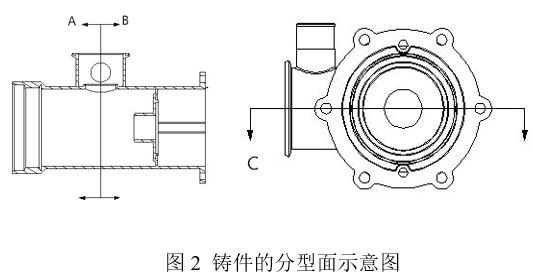

分型面位于压铸模的动模和定模的结合处,通常与开模方向相互垂直。如果选在压铸件的侧表面,也就是与开模方向一致的面,需要设置侧向抽芯机构。该压铸件的分型面有3种方案可选择,A-A分型面,B-B分型和C-C分型面,均为该压铸件外形轮廓尺寸的最大投影面,但是如果设置A-A面或B-B面为分型面,在开模时铸件的法兰结构阻碍动模的移动,无法实现分型。因此选用C-C分型面作为本次设计的分型面。

2.2 浇注系统的设计

浇注系统主要由直浇道,横浇道和内浇口组成。排溢系统主要有溢流槽和排气槽,作用是收集气体和冷污金属液,减少浇注系统设计不足带来的压铸缺陷。

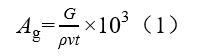

该件内浇口截面积的计算采用流量计算法。

式中,Ag为内浇口截面积,mm2;G为通过内浇口的金属液质量,g;ρ为液态金属的密度,g/cm3;ν为填充速度,mm/s。

金属液质量为537.3g,充填速度为24m/s,填充时间取0.08s,利用式(1)计算得,内浇口截面积Ag为116mm2,取整为120mm2。根据合金种类和铸件壁厚选定内浇口厚度为2mm。

横浇道的截面形状一般为扁梯形,结合压铸件的结构特点,采用两个浇口导入金属液,横浇道的宽度取为30mm;与内浇口连接端的横浇道宽度取26mm;与直浇道连接端的横浇道宽度取压室和浇口套直径同样的尺寸,为60mm;横浇道的长度取80mm。直浇道直径与浇口套内径相同,为60mm。

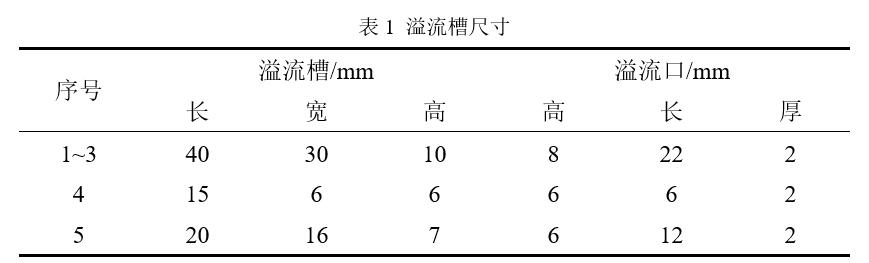

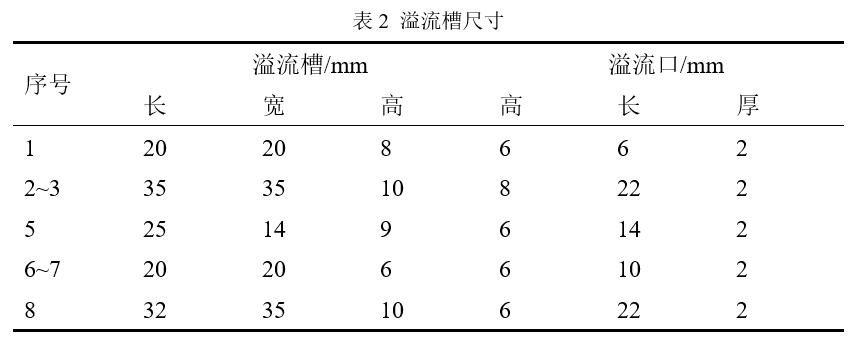

溢流槽大部分设置在分型面上,见图3,选用梯形溢流槽,溢流槽尺寸见表1。

溢流槽6为一圆饼状溢流槽,分割为4部分,每部分对应一个溢流口,其主要尺寸为Φ19mm×6.5mm。

3、初始方案的数值模拟

将设计好的实体模型转化为STL格式,导入Flow-3D软件进行参数设置,压铸件模型网格数划分为4000,网格尺寸为0.1mm,浇注温度设定为680℃,模具温度设为230℃,充填速度为24m/s。

3.1充型过程模拟

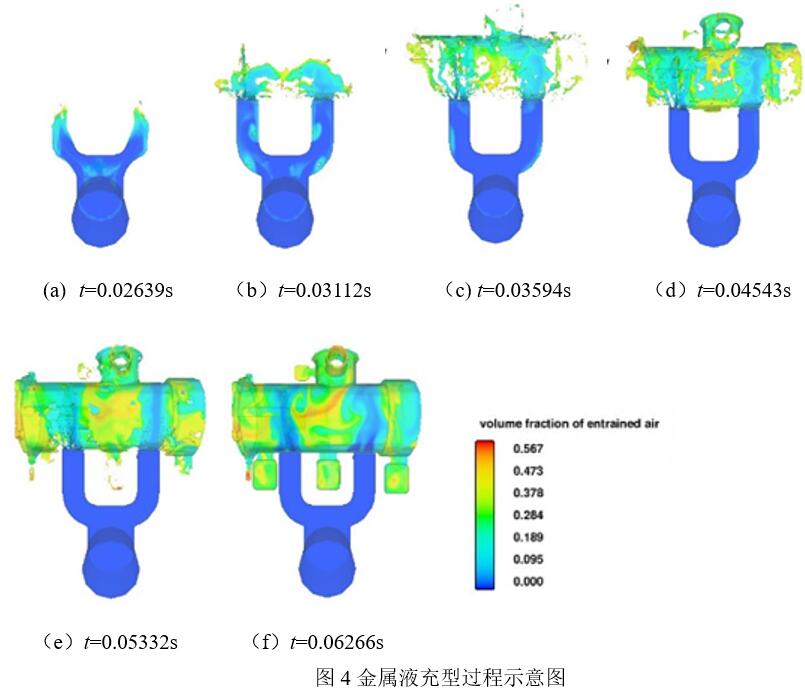

图4为充型过程的模拟图,可见金属液在t=0.026 39s时充填横浇道,见图4a;t=0.031 12s时金属液开始通过内浇口对型腔进行填充,见图4b。在此之前,金属液在直浇道和横浇道中流动,且流动较为平稳。由于内浇口较小,金属液流过时会变得很不平稳。在t=0.05332s时,首先进入型腔的混有夹杂物、涂料残渣和气体的金属液开始流进溢流槽,见图4e;t=0.062 66s时,金属液充型结束,见图4f,整个充型过程耗时0.06266s。

图4f为初始方案的卷气分布图,可以看出,铸件表面中心和两端以及突出部位,卷气严重。图中黄色、偏红色以及红色的部位都是卷气集中的部位,同时也是表面缺陷严重的部位。分析原因可能是因为溢流槽位置不合理,不能起到很好的集渣效果。

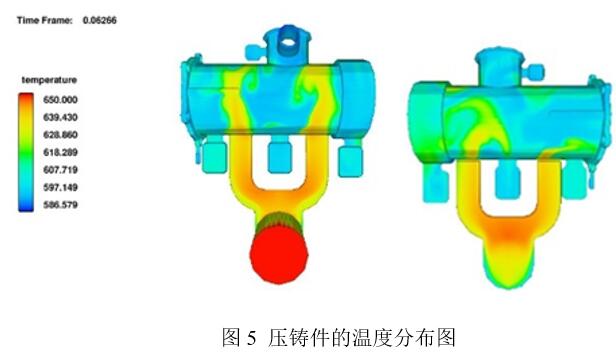

3.2温度场分析

压铸件充型完成后金属液的温度场分布见图5。根据压铸件的温度场分布可知,沿着金属液流动方向,填充越晚,温度越高。在内浇口周围,随着远离内浇口,沿轴向存在正温度梯度。温度越高,凝固时间越长,所以铸件凝固方向和其温度梯度方向相反,因此可以判断压铸件凝固方式为逐层凝固,并且能够及时得到补缩,出现缩松缩孔缺陷的几率不大。

4、优化方案及数值模拟

4.1 优化方案的设计

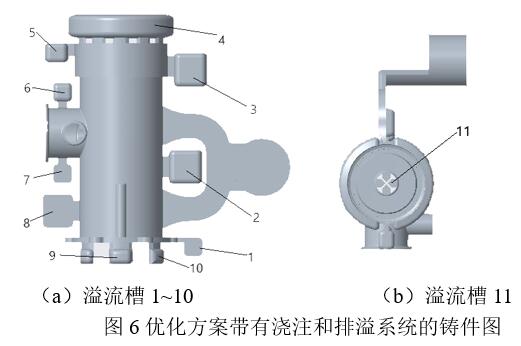

结合实际生产对初始方案进行优化,将内浇口与横浇道的连接处设计为发散型,增大内浇口宽度,减小横浇道宽度,这样在充型时使金属液可以获得较大的轴向充型速度。另外,将铸件伸出项末端溢流槽去除,在伸出项周围增加溢流槽。优化方案的铸件三维图见图6。

其中,铸件上的部分溢流槽尺寸见表2。

溢流槽4为环形溢流槽,高为7mm,长16为mm,内环半径为10mm,溢流口为配合溢流槽的扇形,高为6mm,内环半径为10mm,厚为2mm;溢流槽9和10的形状比较特殊,该结构紧邻型芯,既不能影响抽芯,又不能影响开模;溢流槽11为一圆饼状溢流槽,分割为4部分,每部分相互间隔2mm并各自对应一个溢流口,其主要尺寸为Φ17mm×17mm。溢流槽4,9和10在圆筒边缘位置,每个溢流口都是两股金属液的汇合处,也是气体、涂料残渣冷污金属液最集中的区域,所以设置溢流槽来改善充填、排气条件。

4.2充型过程模拟

图7为充型过程模拟结果图,通过观察发现,金属液在t=0.008 70s开始充填横浇道,t=0.014 52s开始通过内浇口对型腔进行填充,在此之前,金属液在直浇道和横浇道中流动较为平稳;t=0.036 78s时,首先进入型腔的混有夹杂物、涂料残渣和气体的前金属开始填充溢流槽;当t=0.047 06s时,型腔基本填充完毕,只有溢流槽尚未填充完毕,卷气基本都移动到溢流槽中;t=0.058 42s时,金属液充型结束,整个充型过程耗时0.058 42s。

图7 f为初始方案的卷气分布图。模拟结果显示,铸件上夹带气体的体积分数基本在23%左右,极少部分部位卷气量达到35%,且这些卷气主要分布在溢流槽周围。其他卷气体积分数35%~70%都分布在溢流槽内,溢流槽有效发挥了集气集渣的作用。

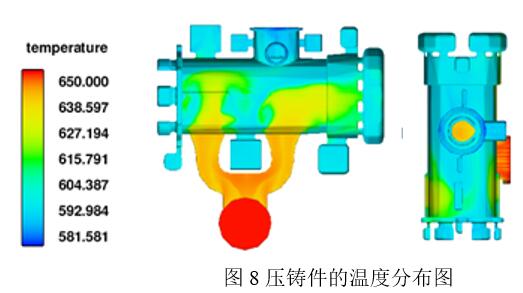

4.3温度场分析

压铸件充型完成后金属液的温度分布见图8。可以看出,浇注温度为650℃,沿着金属液流动方向,填充越晚,温度越高,铸件凝固方向和其温度梯度方向相反,铸件凝固顺序合理,不会产生较大的缺陷。

基于优化设计生产出的铸件见图9,可以看出铸件表面光滑,没有缺陷,在实际生产过程中未发现渗漏现象,满足生产要求。

5、 结 论

根据铸件的结构特点,设计出初始压铸工艺方案,利用Flow-3D软件进行数值模拟,对充型过程进行分析并预测产生缺陷的大小和位置,然后设计出优化方案。初始方案浇注系统的结构以及溢流槽的位置不合理,导致卷气体积分数较高,优化方案改进了浇注系统,并且在铸件两端设置了比较特殊的溢流槽,使得铸件内卷气体积分数显著降低,生产出了满足需求的铸件。

16.4万

16.4万

16.51万

16.51万

7065

7065

1.37万

1.37万

7315

7315

7094

7094

1.09万

1.09万

1.09万

1.09万

9999

9999

1.3万

1.3万

1.05万

1.05万

7592

7592

9986

9986

1.17万

1.17万

2188

2188

9361

9361

7103

7103

7096

7096

2796

2796

2063

2063