文:C3P国际工程软件中国技术支持中心 周剑

摘要:大尺寸梁形铝合金压铸件广泛应用于汽车船舶等诸多工业领域,此类压铸件制品常见显著变形与尺寸超差,且变形集中体现为铸件两端向流道侧弯曲成弓形。利用Cast-Designer铸造设计模拟软件的有限元应力求解模块,针对梁形压铸件的凝固冷却过程进行仿真分析,验证了其弯曲变形趋势和尺寸超差数值,揭示了造成弯曲变形与流道冷却速率相关的内在机理,并提出了减轻变形的对应策略。

关键词:铝合金,高压铸造,变形,弯曲,有限元分析,Cast-Designer

前言

大尺寸梁形铝合金压铸件广泛应用于汽车船舶重工等诸多工业领域,此类压铸件在实际生产中常见显著变形与尺寸超差,其变形特征为铸件两端向流道侧(下方)弯曲。利用Cast-Designer铸造设计与模拟软件,验证了该变形,分析了产生该问题的原因,提出并通过软件模拟验证了改善策略。

1、生产试模

某船用驾驶舱仪表板梁形铝合金压铸件,含流道与溢流槽的尺寸为1475x450x96mm,铝合金材料A356,固相线为556℃,液相线为616℃,平均模温为200℃,开模时间为第25秒。现场多批次试模结果实际制品出现两端向下的严重弯曲和尺寸超差。通过调节冷却水路,延长或开模时间,以及改善冷却喷涂等措施,均收效甚微,铸件两侧远端尺寸超差从5mm 至9mm不等。

2、仿真验证

采用Cast-DesignerV7.4版本进行凝固和应力变形仿真,将含流道与溢流槽在内的整体铸件划分为41452个六面体单元,材料应力本构为弹塑性,线膨胀系数为温度线性函数2.19E-5(40℃),2.31E-5(615℃)。设置开模时间为25秒,计算终止条件为铸件与流道温度下降至室温20度。铸件流道与空气间热交换系数设置为100 W/(m2K),与模具热交换系数为2000 W/(m2K)。

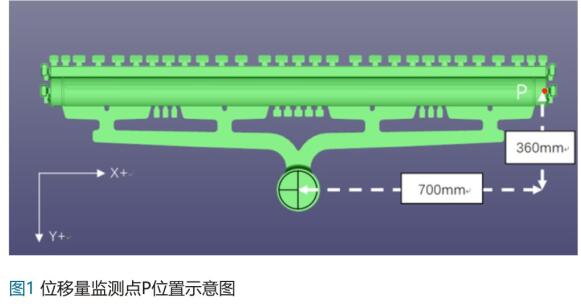

为了准确分析位移量,以料饼圆心为基点(0,0),因两端对称,故仅取右端点P坐标(700,-360)为位移监测点,见图1。

2.1模拟结果

铸件和流道开模前受限于模具的刚性约束,并无显著变形。开模顶出时刻(第25秒)开始,铸件两端向溢流槽方向(向上)弯曲,该趋势与最终变形趋势正好相反(在如下位移曲线图中为负值)。

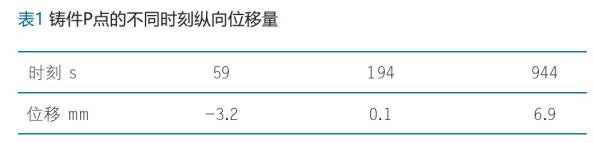

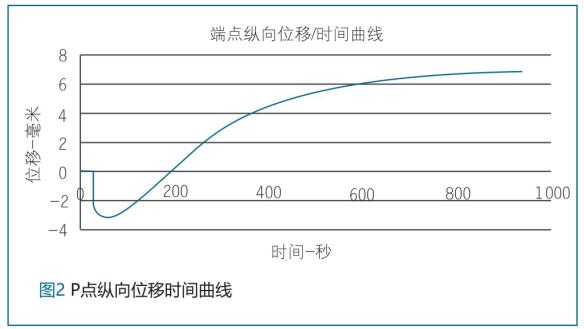

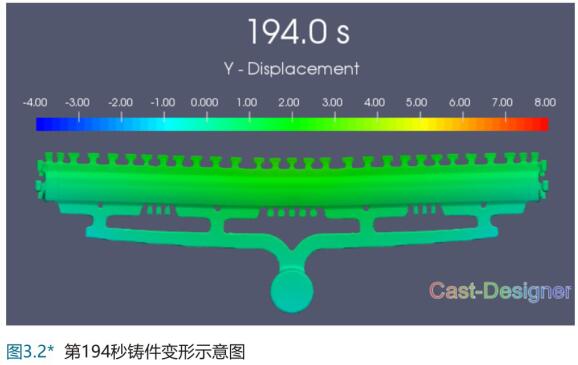

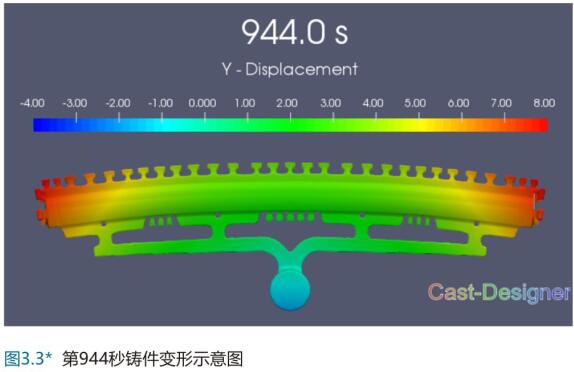

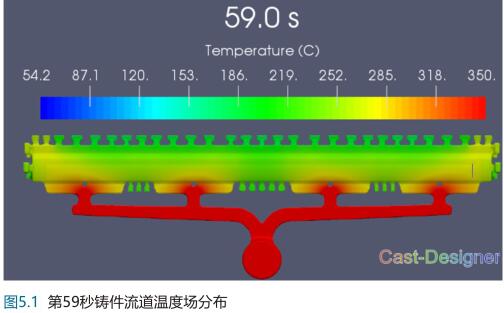

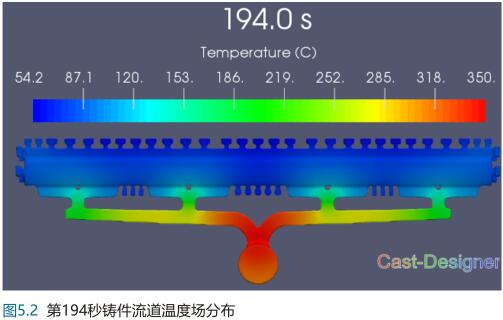

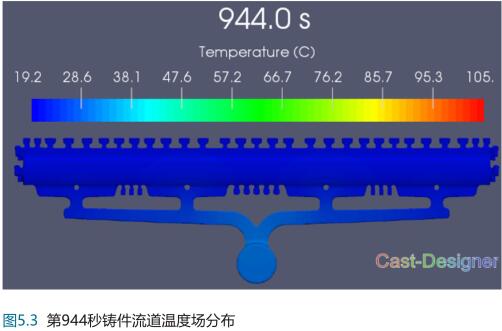

在第59秒,铸件两端纵向变形量达到最大值(-3.2mm),此后变形量开始缩小,与铸件两端开始流道侧弯曲,在194秒,远端纵向位移量重归零点附近,此后位移量持续上升,在944秒时趋近并稳定于7mm左右,见表1。P点的完整位移时间曲线见图2;

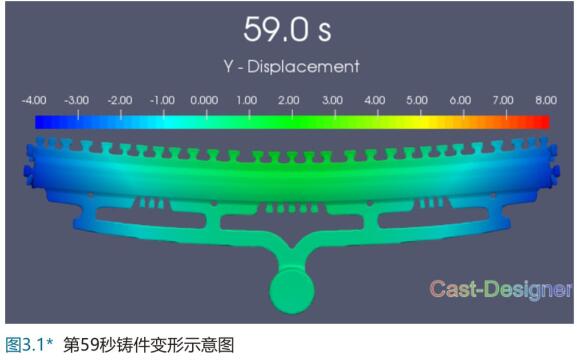

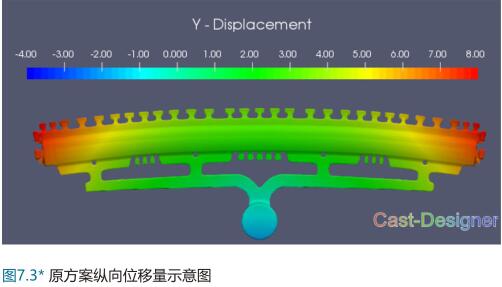

铸件与流道整体在第59,194,944秒三个时刻的变形趋势见图3*。(注:*代表该图所示零件变形效果经过10倍效果,以便观察变形趋势效果)

2.2 结果分析

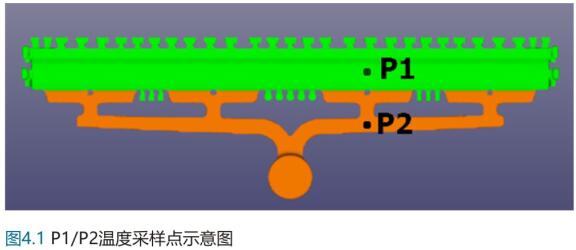

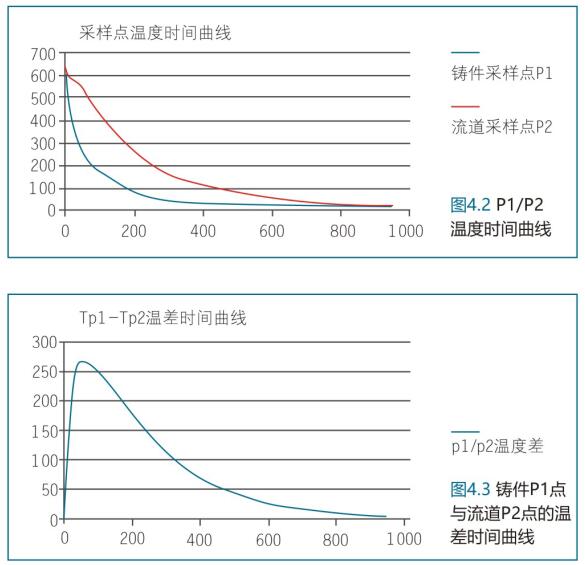

从模拟结果可见,铸件两侧远端端点的纵向变形位移呈现非线性变化。造成这一现象的内因是铸件与流道(主要是与梁形铸件几乎等长的横浇道)的冷却速率不同导致[1]。取铸件温度检测点P1,流道温度监测点P2,见图4.1;在前期(0-59s)阶段,铸件区域的冷却速率大于流道区域,其收缩幅度大于流道部分,但收缩受限于流道的约束,导致整体铸件向上弯曲。在59s前后,铸件P1点和流道P2点的温度差达到最大值,见图4.3。此后,铸件的冷却速率开始低于流道部分,P1与P2温差逐渐缩小,流道的收缩幅度开始大于铸件,从而带动铸件两端开始向下弯曲,最终呈现944s处的变形形态。

纵观铸件流道整体温度场,亦可见在整个凝固与冷却过程中,铸件先于流道冷却,见图5.1-5.3。

2.3改进方案

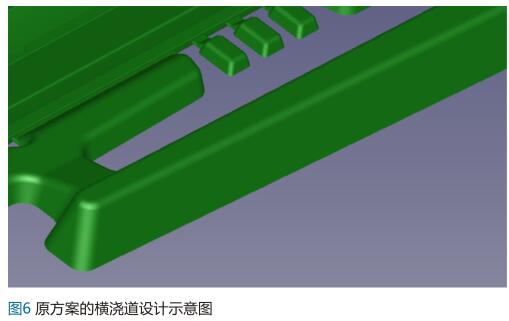

基于上述变形的内因分析,问题根源在于流道热量集中,凝固冷却严重滞后于铸件区域,因此减少流道热量集中,提高流道散热应有利于缓解梁形铸件的两端纵向尺寸超差。通过观察原始流道设计,注意到横浇道的高宽比较大,见图6。此截面设计必将造成较大的热模数,不利于流道散热。因此考虑通过改变高宽比,调整为更扁平的流道,将获得更小的横流道热模数,有利于增加流道的散热。

改进方案建议如下:

(a) 改进方案一,在原横浇道高宽比降低为一半,获得更扁平的流道进行模拟验证。

(b) 改进方案二,在方案一流道设计基础上,将流道在空气中冷却的热交换系数提高一倍,以近似模拟针对流道局部的吹风冷却效果。

3、改进方案模拟

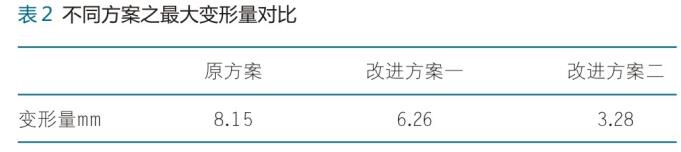

重新进行上述两个改进方案的模拟验证,最终铸件最大纵向变形量结果见表2。

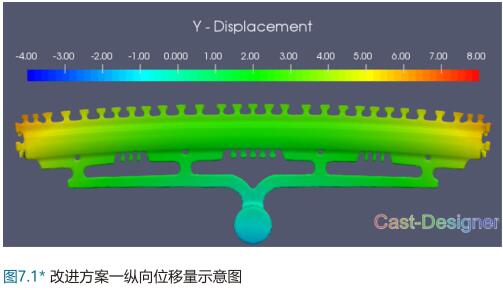

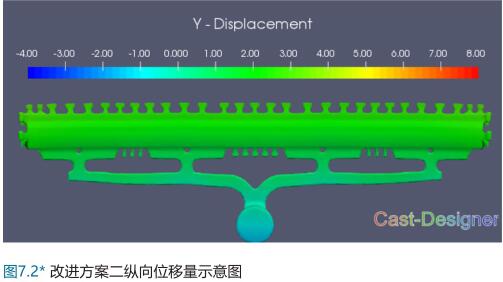

从表2可见,改进方案二最大纵向位移量最低。各方案整体变形效果见图7*。(注:*代表该图所示零件变形效果经过10倍效果,以便观察变形趋势效果)

4、结论

梁形铝合金压铸件容易呈现两端向流道侧弯曲变形,根源在于铸件与流道的冷却速率差异,造成两端位置位移的非线性变化。

尽可能令流道特别是横浇道部分的冷却速率接近于零件部分,两者在同一时刻的温差越小,越有利于减少最终产品的变形量。

通过改变流道高宽比,采用更扁平的横浇道设计,改善流道横浇道部分在模内以及开模后的散热,均利于降低梁形压铸件的变形与尺寸超差。

17.26万

17.26万

17.37万

17.37万

7455

7455

1.42万

1.42万

7922

7922

7534

7534

1.14万

1.14万

1.14万

1.14万

1.05万

1.05万

1.36万

1.36万

1.11万

1.11万

8027

8027

1.05万

1.05万

1.2万

1.2万

2814

2814

9729

9729

7730

7730

7703

7703

3417

3417

2634

2634