文:河南理工大学 材料科学与工程学院 宋政骢、米国发、王有超

摘 要:通过分析铸件结构特点,结合经验公式对 ES6ZCA上盖压铸工艺进行了设计,并使用 Flow-3D 软件进行了数值模拟。 结果表明,初始工艺中压铸件整体卷气量偏高,表面粗糙度不符合技术要求。

根据缺陷模拟结果结合充型过程,改善浇注系统,添加并改变溢流槽尺寸和位置对压铸工艺进行了优化,最终得到了满足实际生产要求的压铸工艺。

关键词:上盖;压铸;Flow-3D 软件;工艺优化

ES6ZCA 上盖是汽车发动机水泵中的主要零件,随着汽车制造业朝着低排放、轻量化发展,传统工艺和材质已经不能满足要求。 压铸工艺是一种少无切削的精密成形方法,压铸件具有精度高、力学性能好,生产效率高等优点。 铝合金密度小、强度较高且塑性好。 传统工艺以试错法进行工艺改进,成本高,周期长,效率低;引入计算机模拟技术可以模拟压铸工艺,预测缺陷,根据模拟结果进行工艺改进可以大大降低成本, 提高生产效益。因此,本文对上盖压铸工艺进行设计,采用 Flow-3D软件进行数值模拟,通过改善浇注系统,添加并改变溢流槽尺寸和位置进行工艺优化, 最终得到符合零件技术要求的压铸件,并投入生产,提高了零件质量。

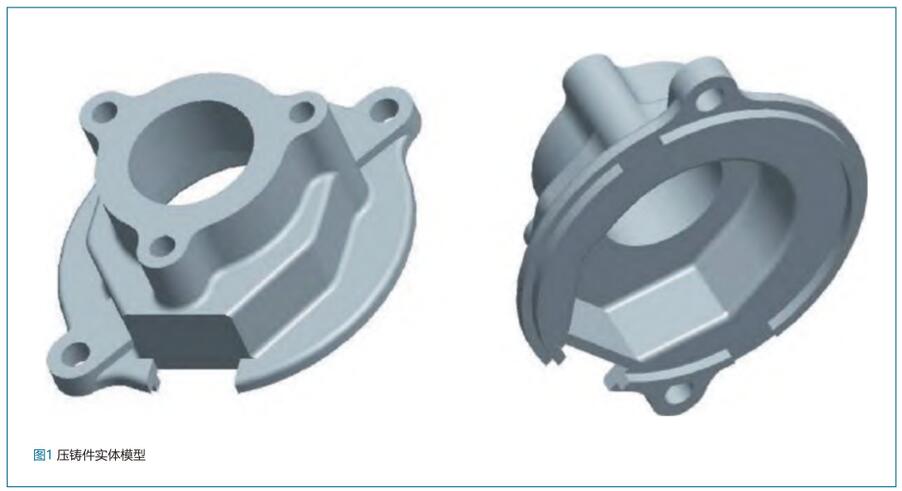

1、铸件结构与材料

ES6ZCA 上盖尺寸为210mm×48mm×94mm,质量为273.6 g,铸件整体为回转体法兰盘状,由上中下4层组成, 其中最底部一层主要特征部位为准96.9mm 的圆环; 第二层主体内径Φ64 mm, 外径Φ110.4mm; 第三层主体内径Φ64mm, 外径Φ74mm;顶层主体内径Φ49.2mm,外径Φ60mm。 铸件平均壁厚4mm,最薄处3.5mm,最厚处22.4mm,壁厚差较大。 ES6ZCA 上盖材料为 ADC12铝合金,选用DM180 卧式冷室压铸机,采用一模两件的方式进行生产,铸件三维实体模型如图1所示。

2、压铸工艺设计

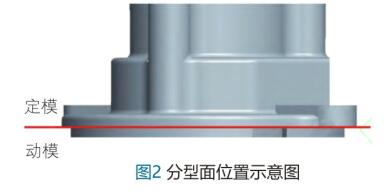

2.1 确定分型面

合理的分型面能够简化模具结构, 提高压铸件的生产质量。 铸件主体为回转体,但局部存在一些特殊孔条状结构,上盖中间为空心腔体,侧部底部均难以开模。考虑铸件结构特点和最大投影面原则,同时为了简化模具,将分型面设置在最大投影面上,分型面如图2所示。

2.2 浇注系统与排溢系统的设计

浇注系统设计主要包括直浇道、 横浇道和内浇口的设计, 合理设计浇注系统能够使金属液充型平稳,提高铸件质量。 根据分型面的位置和铸件结构特点,选用侧浇口的内浇口形式。为了简化模具将内浇口设置在铸件底部,内浇口截面积由经验公式(1)确定:

式中:Ag为内浇口截面积,mm2;G 为通过内浇口的金属液质量,为(273.6+273.6×0.3)×2=711.36g;ρ为金属液的密度,取2.7g/cm3;vg为内浇口处金属液的充填速度,选用20m/s;t 为型腔的充填时间,选用0.1 s。 通过经验公式 (1) 计算出内浇口面积 Ag=131.6mm2。 由于铸件壁厚差较大 ,为了使充型更加平稳,将内浇口面积扩大,取 Ag=160mm2,单个内浇口厚度为2mm,宽度为40mm。 横浇道与内浇口、直浇道过渡处尺寸由经验公式(2)确定:

根据经验公式(2),横浇道与内浇口过渡处取Ar1=2.5Ag=400mm2,与直浇道过渡处取Ar2=3Ag=480mm2。 直浇道由压铸机压室内径决定 ,DM180压机压室内径选60mm。排溢系统设计主要是设计溢流槽的大小和位置,采用集渣效果显著的梯形溢流槽对前端冷污金属、金属液回流和涡流进行收集。 将溢流槽设置在铸件两侧,溢流槽尺寸为:长度20mm,宽度12mm,厚度 6mm,在中心部设置直径Φ25mm 厚度5mm 的圆形溢流槽。 带有浇排系统的压铸件三维图如图3所示。

3、 数值模拟结果与分析

在压铸工艺数值模拟中, 首先将带有浇排系统的压铸件三维模型保存成Stl格式文件并导入Flow-3D 软件中, 压铸件材料和模具材料分别选择ADC12铝合金与H13模具钢 ; 设置压铸工艺参数为:浇注温度680℃,模具温度200℃,充型速度20m/s;最后进行网格划分并模拟。

3.1 初始工艺数值模拟

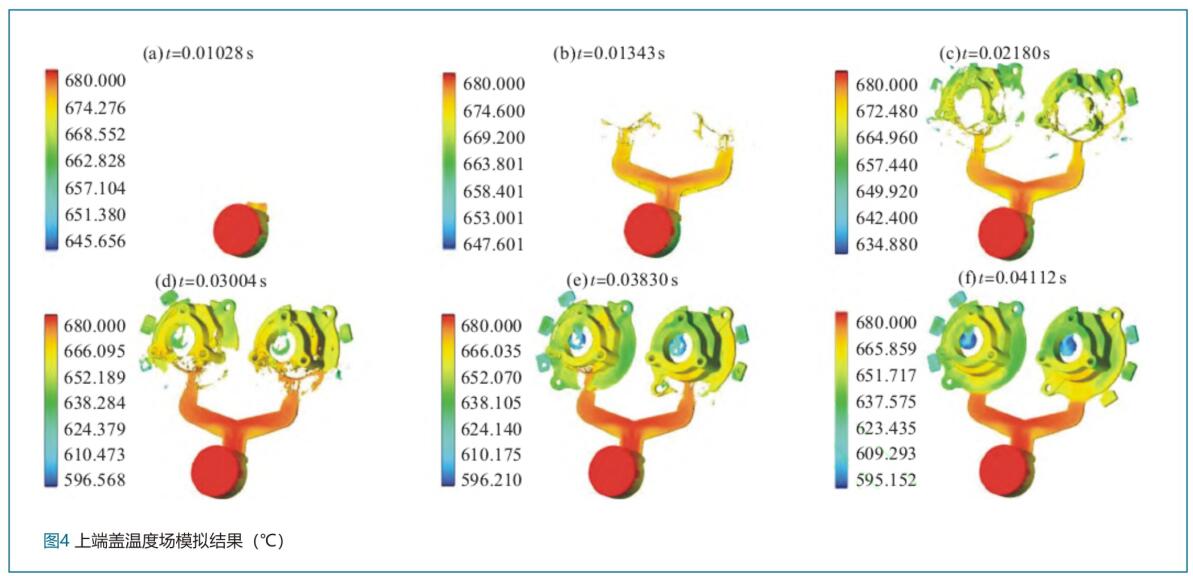

使用 Flow-3D 软件对铸件压铸工艺进行模拟,温度场模拟结果如图4所示。

从温度场模拟结果可以看出,金属液首先进入直浇道,在t=0.01028s 时,金属液从直浇道进入横浇道; 在t=0.01343s 时,金属液完成浇注系统充型,并从内浇口流入型腔,但此时浇注系统中存在金属液充填空缺,容易造成型腔内大量卷气;在t=0.02180s 时,前端金属液对最远处水泵上盖的大平面和耳部充填完成 ; 在t=0.03004s 时,前端金属液开始回流,对下部型腔进行充填;在t=0.03830s 时,对上盖最下部进行充型;在t=0.04112s时 ,金属液充型完毕 ,型腔被全部充填 ,无充填空缺。从整个充型过程来看,金属液按照充型顺序进行充型,但充型不平稳,存在明显飞溅;溢流槽数量和位置设置不合理,溢流槽设置较少,且放置位置不在前端冷污金属和回流金属液充型处。

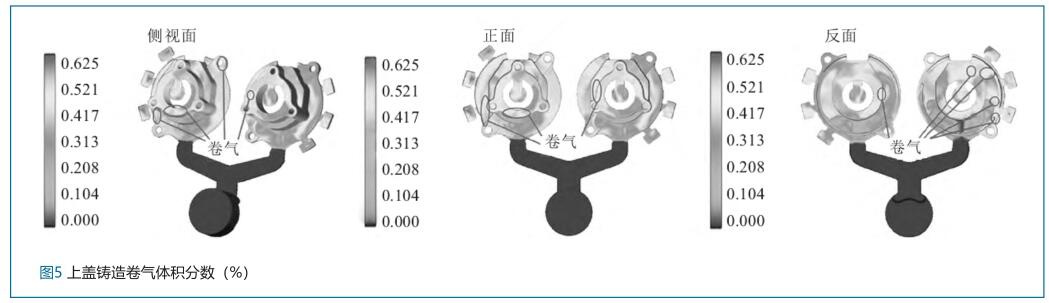

图 5 为上端盖铸造过程卷气模拟结果。 从卷气情况可以看出,铸件整体卷气 0.417%以上,部分区域在 0.313%以下,表明铸件整体卷气较高,且卷气量为0.625%的缺陷部位出现在铸件底部大法兰盘处多个部位和顶部部分区域。 卷气量在 0.313%以下部位卷气程度较低, 但铸件整体不满足实际铸件性能要求。产生卷气偏高的原因是溢流槽大小和位置设置不合理,集渣效果差,对前端冷污金属收集不完全;金属液充型不平稳飞溅严重,造成金属液充型时卷气严重,且不能及时排出。

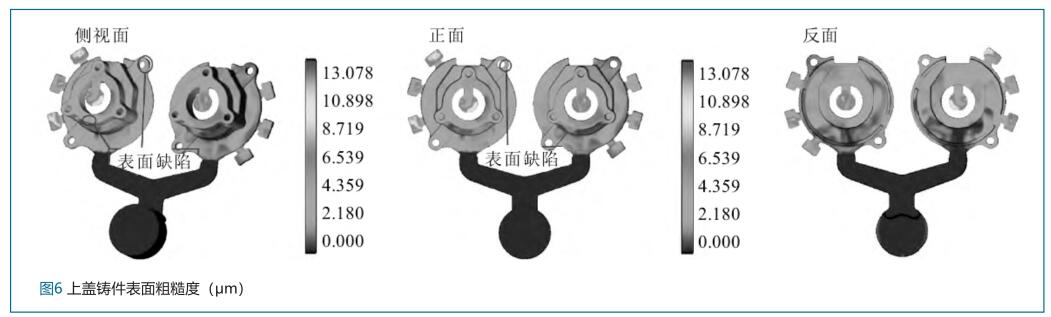

图6为上端盖铸件表面粗糙度模拟结果。 从表面缺陷可以看出,溢流槽处表面粗糙度Ra在8.719μm,铸件整体表面粗糙度Ra在4.39μm,但在上盖上端圆 孔处和顶部 法兰下部表 面缺陷大 于6.539μm,表明此处表面缺陷严重,与表面粗糙度标尺对比,铸件整体表面粗糙度Ra大于3.0μm,不能满足零件技术要求。

3.2 优化工艺与数值模拟

根据初始工艺模拟结果显示, 初始工艺不能满足零件技术要求。 为了解决温度场模拟结果中的充型过程不平稳与飞溅, 卷气模拟结果中的铸件整体卷气偏高, 表面缺陷模拟结果中的整体表面粗糙度偏高和局部表面缺陷严重,综合分析充型过程、横浇道合理性、溢流槽位置和大小的合理性,采用改变横浇道形状并将初始工艺中的溢流槽扩大为8个30mm×20mm×10mm

大小的溢流槽,对称分布在内浇口两侧进行工艺优化。为了减小模具大小,降低模具制作成本,设置内浇口为倾斜浇注,优化后带排溢系统的铸件如图7所示。

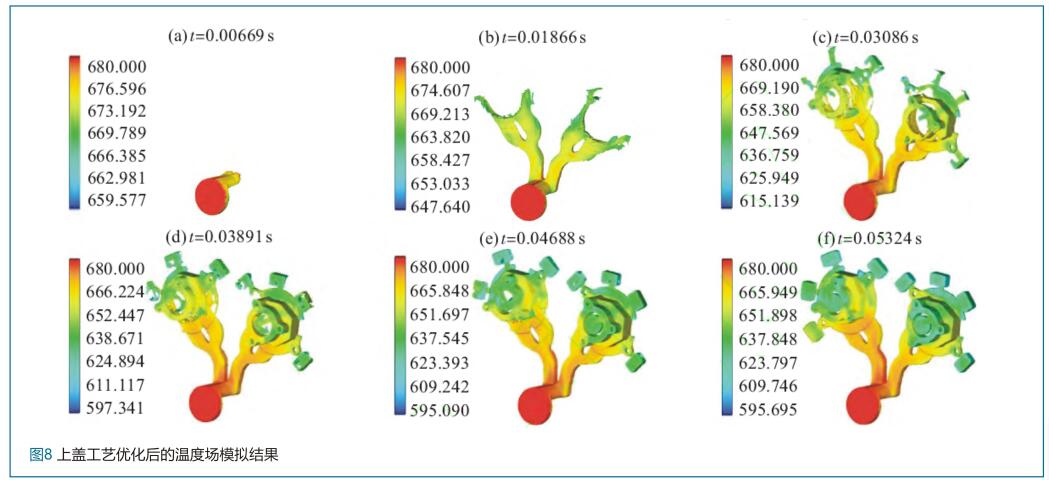

图8为工艺优化后温度场模拟结果。 从模拟结果中可以看出,在t=0.00669s 时,金属液充满直浇道开始进入横浇道;在t=0.01866s 时,金属液从内浇口进入型腔;在t=0.03086s 时,前端金属液将距离内浇口最远处充满, 内浇口附近型腔同样充填完毕;在t=0.03891s 时, 对中部型腔进行充填; 在t=0.04688s时,仅剩左侧铸件型腔下部未充填;在t=0.05324s 时,充型完毕。

从整个充型结果来看,金属液按照设计顺序进行充型,且充型平稳,没有明显的飞溅。

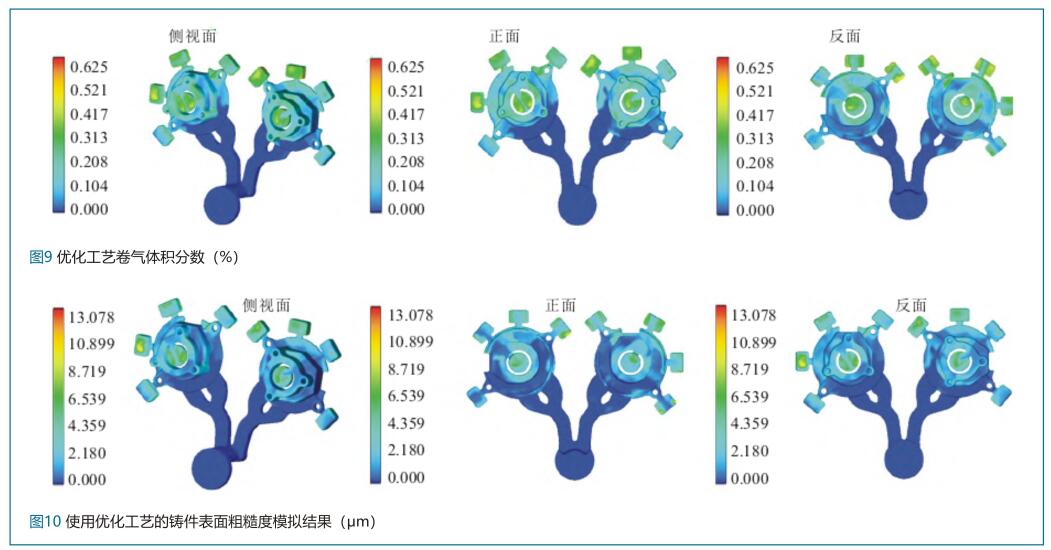

图9为优化工艺卷气体积分数模拟结果。 从模拟结果可以看出, 铸件整体卷气处在0.208%以下,溢流槽处在0.417%以上,表明卷气全部转移到溢流槽中, 初始工艺中的铸件整体卷气量偏高和严重卷气部位卷气情况得以改善,溢流槽集渣效果显著、设置合理。 铸件整体卷气量在0.208%以下,低于卷气量0.3%,符合零件技术要求。

图10为使用优化工艺的铸件表面粗糙度模拟结果。与初始工艺表面缺陷模拟结果相比较,铸件整体表面粗糙度Ra在0.218μm 以下,溢流槽在6.539μm以上,表明铸件整体表面光洁程度良好,表面缺陷主要集中在溢流槽中。 根据表面缺陷标准, 铸件整体表面粗糙度Ra小于3.0μm, 满足零件技术要求,优化工艺合理。

优化工艺后的充型过程, 卷气量和表面粗糙程度均符合实际生产要求。 根据优化工艺进行生产,实际生产的 ES6ZCA 上盖如图11所示。

4、结语

通过对ES6ZCA上盖的结构特点进行分析,结合经验公式设计压铸工艺,并对设计出的压铸工艺进行数值模拟分析,根据模拟结果对初始工艺进行工艺优化,通过改变浇注位置、 浇注系统形状和溢流槽数量,最终得到满足实际生产要求的压铸工艺,并投入实际生产,生产出了合格的铸件。

16.29万

16.29万

16.39万

16.39万

6993

6993

1.37万

1.37万

7231

7231

7035

7035

1.09万

1.09万

1.08万

1.08万

9924

9924

1.29万

1.29万

1.04万

1.04万

7525

7525

9918

9918

1.16万

1.16万

2105

2105

9309

9309

7025

7025

7011

7011

2717

2717

1995

1995