文:中车永济电机有限公司 周志强、卫广立、王丽杰、苟曼曼

摘 要:本文介绍了一种环保能源牵引电机及发电机定子机座的制造方法。通过压铸模具的设计,在内筒体上铸出 W 型水道 和 W 型阴槽及焊缝保护法兰;在外筒体上铸出 W 型阳槽,内外筒体压力铸造;然后在压力状态下通过 W 型导向,对内外筒体进行预热压装;最后内外筒体进行组焊制成电机定子水冷机座。本工艺结构巧妙,工序简单,防漏水、窜水,结构可靠。

关键词:大型水道;机座;大型导向键;预热 ;压铸

随着动车动力包、电动汽车、地铁电机制造技术的迅速发展,铸铝水冷机座结构在电机制造中广泛应用。绿色环保能源电动汽车电机,高速动车动力包发电机,机场大巴电机,轨道用城市交通永磁牵引电机大多是采用铸铝水冷机座。水冷铸造机座散热效果良好是满足电机制造的关键,其主要制造过程包括金属熔炼技术、成型技术、装配技术、加工技术等几个方面。铸铝水冷机座的结构是否合理、质量的优劣、直接影响该类电机运行可靠性、劳动生产率及经济效益。应用结构合理铸铝水冷机座结构,可以提高该类电机机座的运行可靠性,缩短了制造周期,节省了制造成本,提高劳动生产率及经济效益。

1 水冷机座目前生产技术状况

1.1 工艺方法

国内外电机同行业中铸铝水冷机座制造方式有:整体进行砂型铸造,分体砂型铸造,挤压成型等方式。整体铸造工艺流程是:模具芯盒制造 - 砂型砂芯制作 - 合金熔炼 - 合箱 - 浇注 - 清理 - 成品。分体铸造工艺流程是:模具芯盒制造 - 砂型砂芯制作 - 合金熔炼 - 合箱 - 浇注 - 清理 - 加工 - 焊接- 组装形成机座毛坯。挤压成型工艺流程是:模具制造 - 铸铝熔炼 - 浇注铝锭 - 高压挤压成型 - 焊接- 机座毛坯。

1.2 传统工艺方法存在的不足

整体铸造铸铝水冷机座,存在问题是机座成品率低,制造周期长,最大难题是水道砂芯清理困难,水道砂芯固定困难;分体砂铸铸铝水冷机座结构,存在的问题是制作过程繁琐,周期过长,质量难于控制,且需要对内外筒体预加工,且需端面封焊,加工后容易漏水;挤压成型铸铝水冷机座结构:受压力机吨位限制,大型机座无法实现,且也存在封焊焊缝需要加工有漏水风险,往往由于焊接质量问题造成机座漏水而影响机座性能,甚至造成电机的报废。

2、新工艺方法构思与目标

通过分析传统工艺方法存在的不足,提出一种新工艺,其特点包括:

1)内、外高压一次成型铸造。

2)冷却通道结构特征在内、外筒体一次成型。

3)省去了机座冷却水道加工难度大、加工时间长的工序。

4)将焊缝控制在法兰内侧,焊缝不得加工,解决了机座在焊接过程出现的打压漏水问题。

5)在水道壁处设置定位和防窜水结构,提高机座的可靠性。

6)过盈热套成型。

3 、新工艺具体实施过程

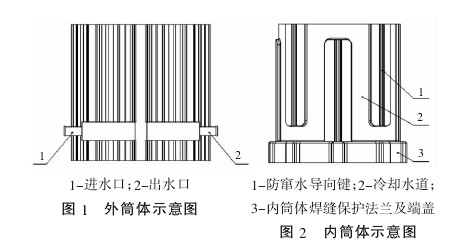

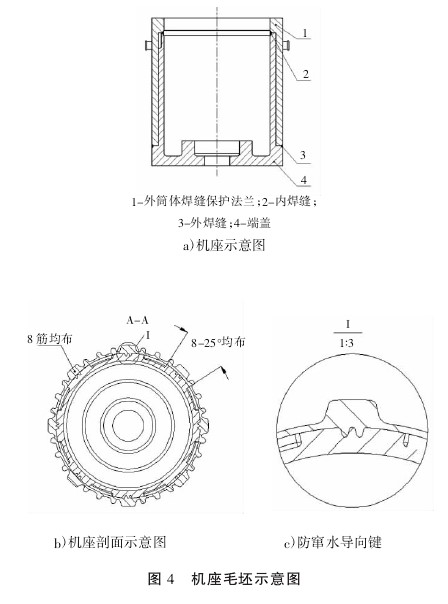

压铸新工艺的流程是:模具制造 - 合金熔炼 -压铸 - 热套 - 焊接 - 机座毛坯。通过压铸方法将内外筒水道铸造成型,不需进行加工。充分利用压铸的特点,速度快、表面光洁度高,采用压铸工艺方法,压铸成外筒体、内筒体。在内筒体上铸出 W 型水道结构和导向 W 槽见图 2;外筒体铸出导向与锁紧结构,内外筒体同时进行预热,然后将内外筒体进行热套如图 3,封口焊接成机座毛坯如图 4 所示。新工艺优点是:1)内外筒体直接通过压铸成型,不进行加工水道。2)外筒体带内法兰、内筒体带外法兰对焊缝进行保护。3)内外筒体进行预热进行过盈热套。4)设置导向和锁紧装置保证机座可靠性。

4、结 论

W 型水冷机座生产新工艺在国内专业电机制造行业尚属先例,在吸收国内外铸铝机座制造技术基础上,结合铸件结构,采用特殊工艺方法,在实现W 型铸铝水冷机座制造过程中,充分发挥压力铸造特点,采用预热过盈装套,巧妙设置焊缝保护、防漏水结构,实现 W 型铸铝水冷机座制造。缩短产品研制周期,降低电机制作难度、劳动强度,简化电机关键件制造流程,提高制造运行可靠性,有效控制电机制造成本。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8101

8101

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782