本文作者:厦门理工学院 葛晓宏 鞍山海望真空系统有限公司 秦耘

摘要 :在当今的工业产品中,越来越多的有色金属零件采用了压铸工艺,使得压铸工业呈现出更加广阔的发展前途;同时产品结构更复杂,成品率也要求更高,这无疑对传统的压铸工艺提出了更为严峻的挑战。其中,影响铸件的机械性能,表面质量和气密性等最重要的因素——与气孔有关的缺陷,是最难解决的。

采用真空压铸工艺后,问题转化为压铸模具浇道及排气方案的设计。结合生产示例,探讨交流真空压铸模具设计过程及关键点。

关键词:真空压铸,模具,排气方案,实例验证

引言

与砂型和重力铸造相比,传统压铸件的微观结构不尽人意,主要原因是高速金属流在浇口处的喷射,要比金属缓慢喂入砂型或金属模腔更容易接触型腔内的空气和烟气。真空压铸工艺的重点是尽量减少这种气液接触,因此将型腔内气体有效的排出是真空压铸模具设计的关键。

对于压铸模具,传统排气设计与真空排气设计并无本质区别。只是排气的方式上前者为被动排气,利用金属流动将气体排出,即所谓的正压压射;后者为主动排气,即由采用真空装置,随压射的进行将型腔内的气体抽出,也称为负压压射。就排气效果而言,相差甚远,正确的真空排气应用将会极大降低型腔内的气体含量,从而有效地提高产品的质量。本文将就真空模具方案设计所涉及的一些内容展开讨论,重点是排气方案设计。

1、真空压铸模具设计基础

了解和掌握产品和铸件方面的知识越多,真空模具设计方案越准确。首先要进行的是模具型腔布置,包括确定分型面、模穴数量和布置方式;其次要考虑的是可能的充型位置和方向等。其中最重要是浇口设计。为了确定正确的浇口面积,以下因素必须要先行考虑:

- 铸件大小

- 几何形状,包括壁厚,流动路径,最后充型点,排气点等等

- 优化的模具温度

- 去边操作可行性

- 铸件质量要求,包括整体性和局部性的安全性,气密性,表面处理和机加要求等

- 充型时间

- 浇口速度

其中铸件净重,充型时间,浇口速度是模具设计的最基本计算数据。锌和铝铸件的充型时间请分别参考表一及表二。

至于浇口速度,锌和铝铸件请参看表三和表四。

以上经验数据基于高质量压铸件的一个平均值。对于具体的设计,其它诸如壁厚突变,复杂几何形状,模温以及集渣包等因素也要考虑进去。

最困难的决定是将单穴模变成多穴模,模穴越多,变数越多。多穴模的设计要点是要使所有模穴同时充型,同时结束!但计算是从一个模穴开始的。

2、浇道方案设计

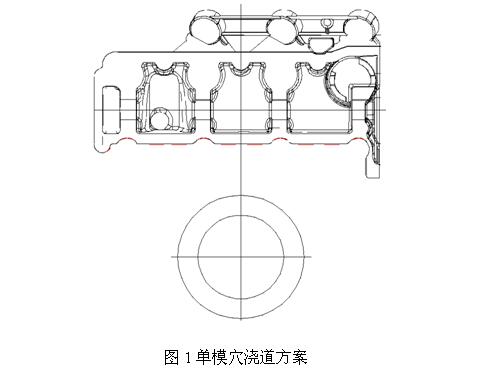

现举例说明单穴模浇道方案设计过程,见图1。

铝铸件净重: 2500克

壁厚: 最薄2.4毫米;最厚12毫米

几何形状: 复杂

模具温度: 定模180℃,动模190-210℃

优化充型时间:50毫秒

优化浇口速度:40米/秒

金属流量: 20.6升/秒

浇口面积: 518毫米2

冲头直径: 90毫米 100毫米 110毫米

冲头充型速度: 3.30米/秒 2.70米/秒 2.25米/秒

浇道中间系数: 1.75

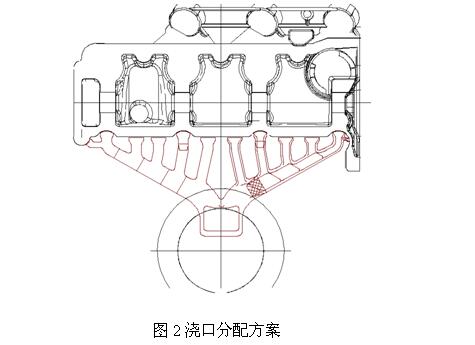

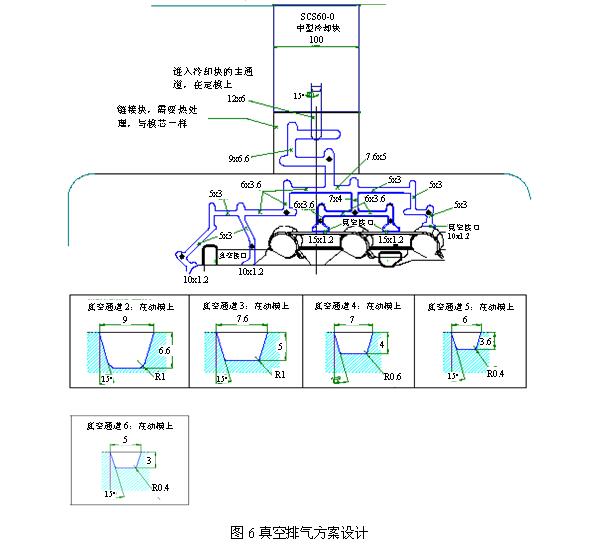

现在根据铸件的几何形状来分配浇口:确定充型流动方向和流量分配,由此可确定浇口的位置,导流方向,厚度及长度。本例中,浇口分为10段(最左边两个合为一个),每段面积都为51.8毫米2,厚度为2.8毫米,宽度为18.5毫米,见图2。

浇口设置完毕后,进行浇道方案设计。需要考虑以下问题:怎样使得从浇道进入到浇口的热金属流无紊乱?其优化的截面积是多少?其最佳的几何形状是什么?

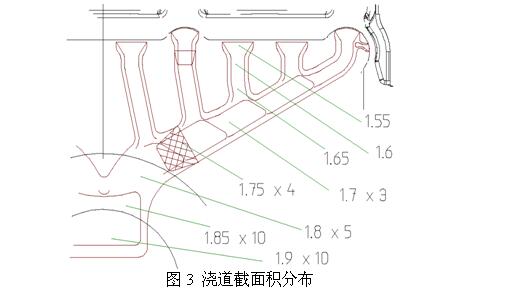

浇道的设计,其截面积应该是从压室开始朝着浇口方向逐步递减,最实用和简捷的方法是在浇道截面积上使用厚度系数来确定。一般说来,对于厚壁件,系数为1.8至2.2;中等厚度件为1.5至1.8;薄壁件为1.3至1.6。本案例选择了1.75作为中间优化系数,从压室至浇口间,以1.9开始,1.5结束。见图3。

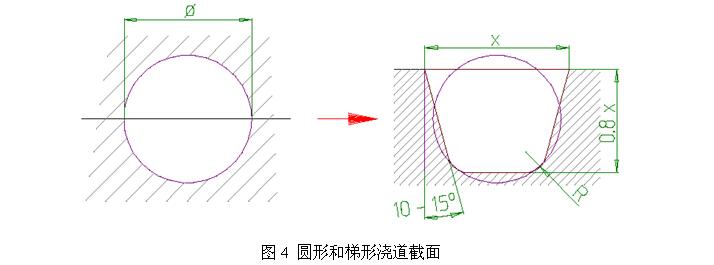

从能量损失方面考虑,浇道的最佳几何形状应是圆形,考虑到便于加工等原因,常采用其近似的梯形来代替,见图4。

3、排气方案设计

真空压铸模具排气方案设计,主要包括真空系统选型—即真空机及排气元件的选择、排气元件的安装、排气接口及排气通道的设置。

3.1真空系统选型

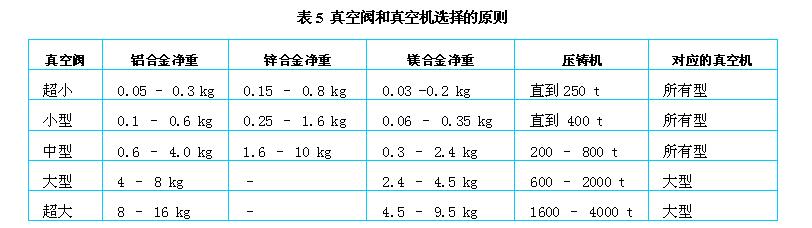

首先选择排气元件,排气元件按结构形式有真空阀或真空冷却块,其选择取决于产品质量要求和经济性。产品质量要求高的需采用真空阀。按规格和排气能力分为超小型、小型、中型、大型和超大型。

然后是选择真空机,其排气能力要与排气元件的大小相匹配,这样才能发挥出所选用的真空排气元件的特点与能力。真空阀和真空机选择的原则见表5。冷却块的选择见表6。依本例,根据铝铸件净重,选择中型单腔真空机和中型冷却块。

3.2. 排气元件安装

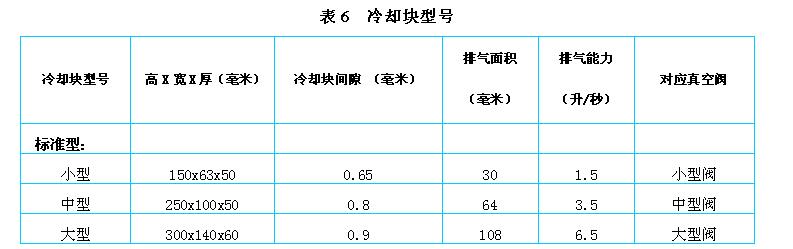

排气元件最佳安装位置是在模框内,如果安装在模框外,其背面与模板之间需增加支撑块,以防止压射时排气元件涨开;同时尽量靠近铸件排气接口。至于放在上面还是侧面,不影响排气效果。本例中图5,排气冷却块设计在上模框内。

3.3 排气接口的设置原则

铸件金属液最后充型处和重要控制点都应设置排气接口,接口的截面积总和至少要等于相应的排气元件的面积和。本例中中型冷却块的排气面积为64平方毫米,而排气接口面积总和为72平方毫米。

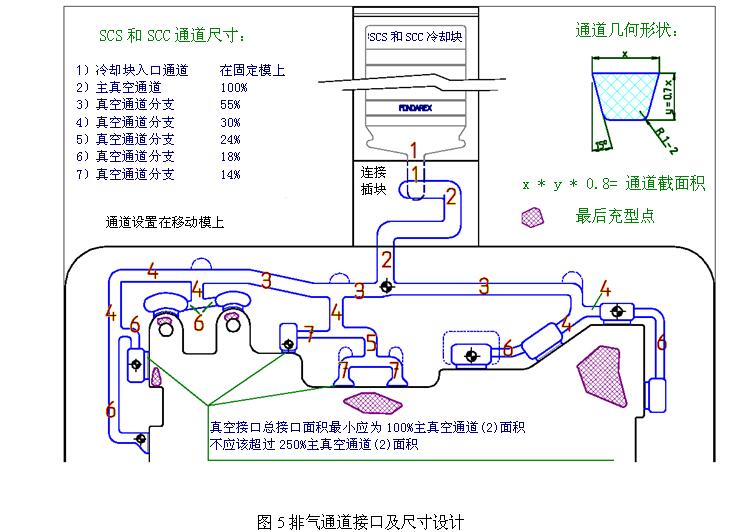

3.4 排气通道的设置

设排气元件的接口处为100%,以下的分支总和至少按1.1倍递增。见图6。排气通道的脱模斜度为12-15度。如果按15度考虑,采用中型真空冷却块SCS60,其尺寸分配为:

1)12×6;2)9×6.6;3)7.6×5;4)7×4;5)6×3.6;6)5×3;7)4×3

本例的真空排气设计方案见图6。

4、应用示例

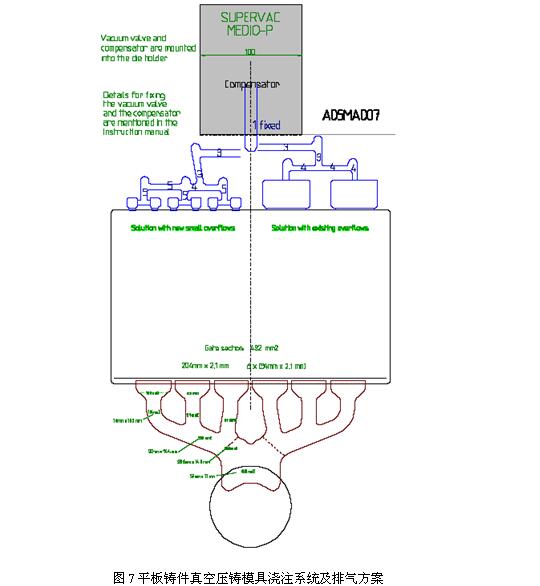

图7展示的是平板铸件真空压铸模具浇注系统及排气方案的设计要点。左半部展示的是标准的真空压铸排气接口及通道的设计图,右半部展示的是带集渣包的真空压铸排气通道的设计图。

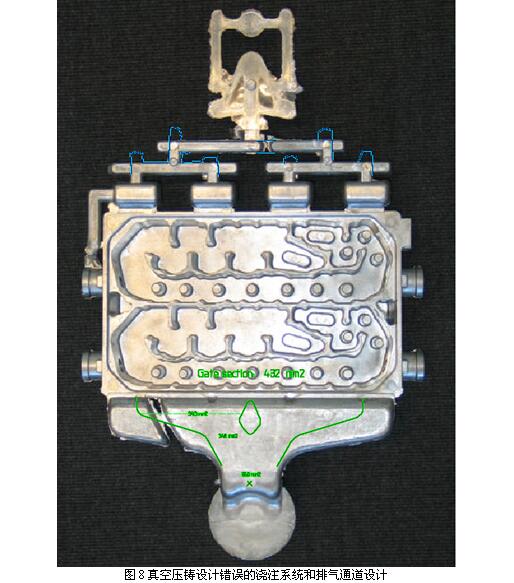

图8展示的是一铸件真空压铸设计错误的浇注系统和排气通道设计,应按细线条标明的位置及要求做修改,才能保证真空压铸的效果。

图9和图10展示的是典型的圆筒形压铸件,采用双冷却块的浇注系统及排气方案设计。

5、 结论

真空压铸模具的设计取决于产品结构、质量等要求,需考虑的因素与传统被动排气模具是一致的。真空压铸模具的型腔抽真空时,模具分型面不需要增加密封圈,但要求模具表面平整,无飞料!所有内部排气通道都要求汇合于排气元件接口处,除了与排气元件相连的接口外,不容许出现任何其它排气口。同时,真空元件的排气点一定要设置在定模块上,否则会造成排气胶管拖动而过早损坏!如对传统排气模具进行真空模具的改造,除以上要求外,一定要将通往模具外的其它排气槽全部封死。

一般来讲,采用与铸件重量匹配的单个排气元件最经济;但由于受到铸件形状的限制,或排气通道过长的影响,换成两个低一级的排气元件,效果更佳!严格来说,即使在排气面积一样的情况下,设计合理的冷却块排气,其效率仅为机械式真空阀的60%左右。但从一次性投资成本以及维护成本上考量,冷却块比机械阀占优。

总之,真空压铸生产是一个影响因素众多,彼此干涉交错而非常复杂的工艺。真空压铸模具的设计,既有一定规律可循,也要具体问题具体分析,灵活掌握。要做到基本数据、信息收集全面,分析透彻,尽可能充分考虑所有的外部条件。确保设计优质的模具,才能生产高质量压铸件。

18万

18万

18.1万

18.1万

7747

7747

1.45万

1.45万

8429

8429

7878

7878

1.17万

1.17万

1.17万

1.17万

1.1万

1.1万

1.41万

1.41万

1.16万

1.16万

8330

8330

1.09万

1.09万

1.22万

1.22万

3338

3338

9992

9992

8218

8218

8195

8195

3885

3885

3114

3114