文:海望真空高级顾问 秦耘

在汽车轻量化的大趋势下,铝合金半固态压铸以其独有特性在汽车结构件的生产中逐渐被一些压铸厂商认可和采用,同时行业间对半固态压铸的研究和试验也一直没有间断过。近年来集中科研、厂商、高校、国内外行业专家的半固态年会研讨和推广也一直在进行着。无论是触变、流变,还是流变的高固相和低固相方式,现在都成为压铸行业间热议的话题。如果说从重力铸造到传统高压压铸,提高了铝合金铸造的成型率和生产率,半固态压铸法则为铝合金铸造生产提供了一个降低气孔率和增加铸件强度的有效工艺,甚至并未增加成本。

铝合金传统高压压铸与半固态压铸的特点比较

从本质上讲,半固态压铸与传统高压压铸成型原理都是通过将合金料推入型腔完成,不同之处在于:

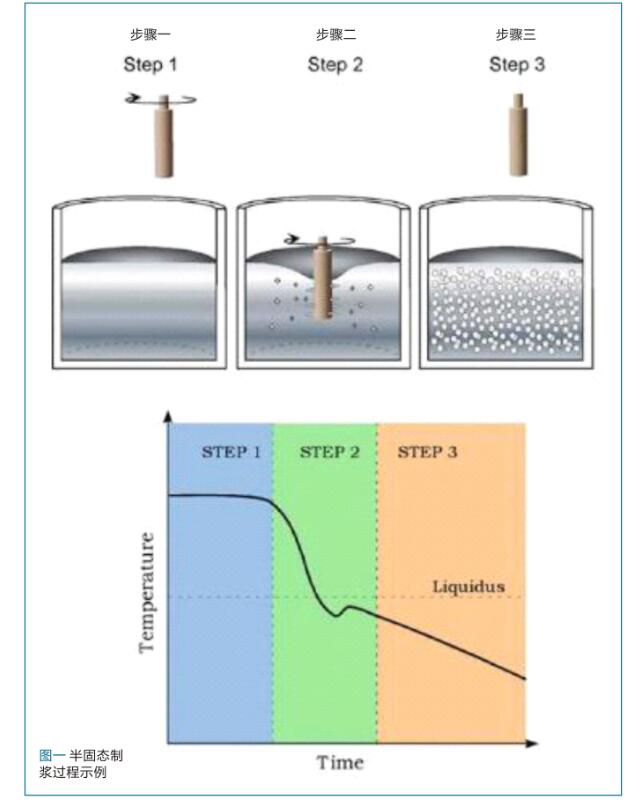

1.压铸材料状态。受铝合金固液相影响,目前半固态,尤其是高固相的半固态材料还是受到一些限制的,在此此讨论压铸时材料的状态。相对于高压压铸的全液态合金熔液,半固态压铸通过在接近液相线温度下将液态和固态两种熔体混合在一起来实现触变和流变压铸,以形成铸件内部更小的晶粒尺寸和更多的球状结构,无枝状结晶,其固态合金占到总体的20%至60%。其中流变的低固相引入气体和通过搅动旋片对液态合金进行搅动成成浆料;流变高固相是通过制浆桶震动形成浆料;而触变一般是通过预制高固相棒材的再加热形成半固态浆料。

2.料筒的作用。高压压铸根据产品和工艺要求,在料筒一定合金熔液的充填率下,冲头慢速将熔液低速推至模具内浇口附近,再转换成高速进行充型,料筒在冲头过到料口后为相对封闭的;半固态压铸,尤其是触变压铸和高固相流变压铸,一般当棒料再加热后或制浆单元完成半固态制浆后,通过机器人抓手将棒状半固态浆料输送到连接模具型腔的料筒,通过冲头将半固态浆料快速推入模具完成半固态成形,半固态棒料在此是滑动而不是流动,冲头的推动过程中料筒也不是封闭的。相对而言,流变低固相压铸在这点上更接近传统高压压铸。

3.铸件的几何形状。总的来讲,半固态压铸对于形状简单、几何对称,壁厚均匀或壁厚渐变均匀的产品生产更具优势;另外,高固相的浆料温度相对较低,对于几何中空的铸件,合金浆料在型腔内部需要分合的情况,容易产生冷隔。低固相压铸能生产较为复杂几何形状的产品。

真空压铸是否对半固态压铸具有帮助?

由于浆料含有固态成分,半固态压铸不需要传统意义上的较小的内浇口,充型以高速液态喷射完成,这大大降低了对此时型腔内部气体与合金结合形成气孔的可能。但并不表示完全没有机会形成气孔。

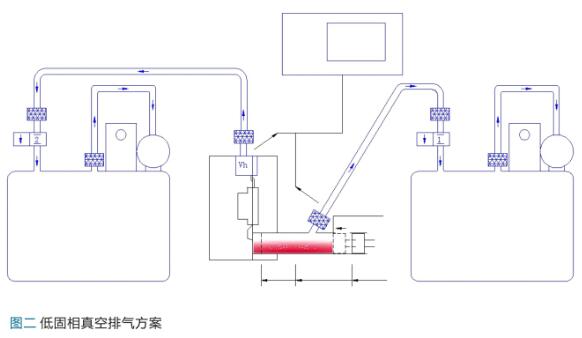

1.低固相压铸除了压铸材料的状态不同,压射工艺上最为相像,料筒和型腔的气体与传统高压压铸一样需要排除,采用真空排气是最有效的措施。如果制浆采用气体介入方式,也可以考虑在真空环境下进行。

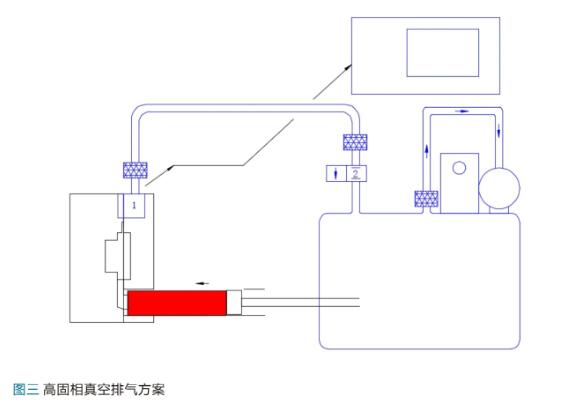

2.高固相压铸在制浆过程中可以将含气量降至最低,一直到在料筒内推入型腔瞬间不考虑有机会裹气,这是与传统的高压压铸压射过程最大的区别。进入到型腔内时,某个时刻截面如果由薄变厚,或者出现几何中空情况,气体的侵入还是不可避免的。可以换句话说,在真空应用下,高固相压铸对于复杂几何铸件的适用性会更加广泛。

真空在半固态压铸中应用探讨

1.首先看低固相压铸。压铸机关模,在料筒中倒入浆料,冲头越过倒料口形成相对封闭的料筒和型腔空间时,真空开始,压射结束,真空停止。这与传统的高压压铸真空排气几乎一样。可以看出,料筒排气比型腔排气要求更早更高,在此建议采用两段式排气,即熔杯先行排气,型腔接力排气,料筒内浆料的裹气将大大降低。

2.再来看高固相压铸。由于料筒是开放式的,且在料筒内并无裹气可能,料筒无法也不需要排气。真空开始将位于浆料盖住型腔进料口处,此时冲头的推料将进行一个短暂停顿,以便给真空排气创造时机,随后冲头推料继续,直至压射结束,真空结束。只需采取型腔排气。

3.排气元件的选用。半固态压铸由于跟制浆料过程紧密相连,尤其是高固相流变压铸,压铸周期很大程度上取决于制浆料节拍,同时相对于同等产品的传统高压压铸情况型腔排气量不大。这就要求真空排气元件具有简单、经济、可靠、易于维护等特征,不能因为排气元件常出问题而打乱整个制浆到压铸的节拍。在此建议优选排气板排气,半固态浆料也将大大降低排气板表面堵塞的风险;而对于某些大型件又受到结构限制不能使用排气板时,建议采用强力式等主动式真空阀。

可以相信,随着半固态技术日趋成熟,将使未来的高压压铸如虎添翼,为生产各种不同要求的汽车轻量化产品带来更多的工艺选择。与传统高压压铸的真空排气略有不同,对于有真空应用要求的半固态压铸工艺,根据其自身特点、裹气的可能位置、真空排气的方式和机会、排气元件的选用等做出以上分析和建议,目的是为了全面拓展半固态压铸工艺在汽车零部件,尤其是在具有更大优势的汽车结构件产品的应用。

16.85万

16.85万

16.96万

16.96万

7299

7299

1.4万

1.4万

7642

7642

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7856

7856

1.03万

1.03万

1.19万

1.19万

2510

2510

9572

9572

7454

7454

7413

7413

3144

3144

2376

2376