文:钟国华

河南科技大学土木工程学院

摘要: 介绍电液比例节流阀的工作原理,并对其工作状态进行分析,通过试验分析了压铸机的 3 条性能曲线,对电液比例节流阀在压铸机上的应用做了深入的探讨。

关键词: 电液比例节流阀; 压铸机; 应用研究

目前国内压铸机的压射控制系统广泛使用电液比例节流阀,电液比例节流阀被设置在蓄能器出油口和压射缸无杆腔进油口之间,属于进油节流调速回路。在实际应用中,这种设置往往达不到理论的压射性能。作者就此问题做了一些实践和理论上的探索,并提出一些应用建议,供有关专业人士参考。

1 压铸机压射工作原理

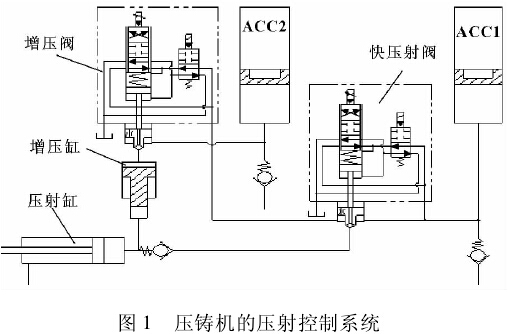

目前国内压铸机的压射控制系统如图 1 所示。

该系统中压射缸在执行快速前进 ( 快速压射)时,指令信号把比例节流阀 ( 快压射阀) 打开,蓄能器提供压力油,经比例节流阀进入压射缸无杆腔,推动压射活塞快速前进。快压射速度主要由蓄能器压力、比例节流阀的开口度和负载大小决定。通常,改变比例节流阀的指令信号的大小,可实现调节比例节流阀的开口大小,达到调节压射速度的目的。

2 常用电液比例节流阀工作原理分析

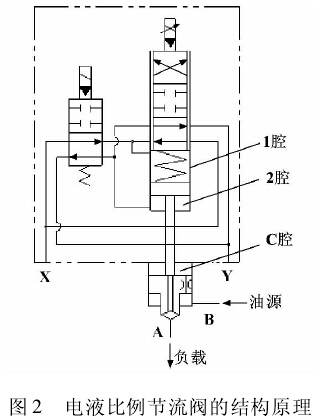

目前国产压铸机常使用 Parker 公司的 TEA 系列电液比例节流阀,其结构原理如图 2 所示。

该电液比例节流阀采用三级放大的位移 - 力反馈结构,主阀采用二通插装阀,先导级采用由高响应的比例电磁铁驱动的三位四通阀,先导阀芯通过反馈弹簧作用在一个伺服活塞杆 ( 放大级) 上,活塞杆的另一端作用在主阀芯 ( 主级) 上。此外,在先导回路上集成了一只两位四通换向阀,这是为了满足蓄能器放油回路的安全规范要求,起安全保护作用,故该两位四通换向阀也称使能阀。

3 电液比例节流阀工作状态分析

3. 1 开启状态

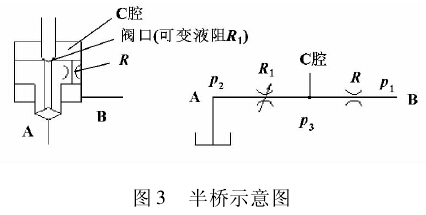

在两位四通换向阀电磁铁带电 ( 使能状态) ,两位四通阀处于截止位,当三位四通阀的比例电磁铁输入一个足够大 ( 大于 30% 标准电流) 的电信号时,首先先导阀芯在电磁力作用下迅速向下移动,使三位四通阀处于上方位导通状态,X 口的控制压力油经先导换向阀进入 2 腔,而 1 腔中的油液则经先导换向阀回流到泄油口 Y。由于2 腔压力增大,1 腔压力减小,伺服活塞在油液压力的作用下向上移动,压缩反馈弹簧,直到弹簧压缩产生的弹力与比例阀电磁铁的电磁推力相等时,先导阀芯在反馈弹簧的作用下行至零位( 中位) 。此时,伺服活塞杆向上移动的位移与弹簧的压缩变化量相等,伺服活塞杆在此位置停留和静止。由于伺服活塞杆向上移动,C 腔到 A 口的油路被打开,在固定液阻 R 的阻尼作用下,从 B 口进入 C腔的油液流量小于从 C 腔流向 A 口的流量,C 腔油压迅速降低,主阀芯在 B 口油压作用下向上移动,主阀芯打开。主阀芯向上移动,跟踪伺服活塞杆下端,直到将 A 口与 C 腔的油路接近关闭。活塞杆下端和主阀芯的先导阀座口之间 ( 即主阀芯的 C 腔与A 口之间) 的油口实际上构成了一个可变液阻 R1,它与固定液阻 R 构成一个 B 型先导液压半桥,见图3。当可变液阻 R1变化到一个合适的值时,作用在主阀芯 C 腔压力 p3、油口 B 压力 p1和油口 A 压力 p2的合作用力达到平衡,流入固定液阻 R 的流量和流出可变液阻 R1流量也平衡,主阀芯在此平衡位置浮动。因此,整个过程中主阀芯的位置实际上是跟随伺服活塞杆移动的,而伺服活塞杆的位移又由比例电磁铁的输出力决定,所以主阀芯的位移实际上也就是由比例电磁铁的电磁力决定。

3. 2 关闭状态

在两位四通换向阀电磁铁得电 ( 使能状态) ,两位四通阀处于截止位,当三位四通阀的比例电磁铁无输入信号时,先导阀芯在反馈弹簧作用下,处于下方位置。控制口 X 的压力油经先导阀进入到伺服活塞杆 1 腔内,伺服活塞杆 2 腔的压力油经先导阀流到泄油口 Y 卸荷。伺服活塞杆在液压力作用下向下方极限位置移动,将主阀芯中 C 腔到 A 口的油路关闭,即: 关闭了先导液桥的可变液阻 R1,B 口的压力油经过固定液阻 R 进入 C 腔。由于主阀芯上腔 C 的压力增大,主阀芯关闭。也就是说,在比例电磁铁没有信号输入时,该阀处于关闭状态。#p#分页标题#e#

3. 3 失能状态

当两位四通换向阀失电 ( 失能状态) 时,其阀芯处于弹簧推置的终端位置,两位四通阀处于导通状态,此时来自 X 油口的控制压力油经两位四通阀引导至伺服活塞的弹簧腔 1,并使伺服活塞的有杆腔 2的油液经两位四通阀流向泄油口 Y。由于两位四通阀的流量比三位四通型先导阀比例阀要大得多,此时无论三位四通阀处于哪种状态,伺服活塞杆都会在油液的压力作用下被压在下方极限位置。由于伺服活塞杆关闭了先导液桥的可变液阻 R1,主阀芯在液压力的作用下也处于关闭状态。也就是说,在两位四通换向阀失电时,无论比例电磁铁输入多大的指令信号,该阀都能可靠地关闭,起安全保护作用。

4 电液比例节流阀在压铸机上的应用分析

4. 1 压铸机性能曲线简介

压铸机有 3 条性能曲线: 速度曲线、压力曲线和行程曲线。在压铸机的 3 条曲线显示系统中,快速压射信号发令的那一刻为 3 条曲线显示的起始时间。信号由编码器和压力传感器获得,编码器记录行程及速度,压力传感器测量压力。在测量开始后,曲线仪每隔一段时间 ( 采样时间) ,测出每一刻的行程、速度和压力,整个压射过程会被完整地纪录下来。然后以时间为横坐标 ( X 轴) ,以行程、速度和压力为纵坐标 ( Y 轴,以不同的颜色在显示屏上描绘出这些点) ,就可获得压铸机的 3 条性能曲线。

速度曲线。当压射缸开始动作后,它在低速( 慢速压射) 阀控制下,慢速前进,走到规定的位置时,高速 ( 快速压射) 阀开启,速度会快速上升,在很短的时间内上升到最大值。当金属熔料填充满模具型腔后,压射缸又会急速停下来,直至速度为零。

压力曲线。在填充过程中,压射压力也会因填充产生阻力而增加,当压射压力增加到设定值 ( 或设定位置) 时,控制系统会打开增压阀,压射压力在增压器作用下,在很短的时间内上升至增压压力。

行程曲线。记录压射过程中行程和时间的关系,包括实际高速起动位置以及停止位置。压铸机的 3 条性能曲线是分析 TEA 系列电液比例节流阀在压射过程中的实际工作状态和性能特点的良好工具。液压调速回路中,节流阀用于二次回路压力低于一次回路压力的场合 ( 一次回路是指节流阀进油口之前的主油路,二次回路是指节流阀出油口之后的主油路) 。在进油调速的压射控制回路中,上述一次回路是指蓄能器储油腔及管路,二次回路是指压射缸的无杆腔及管路。压铸机的压射曲线图记录压射缸活塞位置、速度和压力三曲线,实际也是节流阀二次回路的容积、流量和压力三曲线。

4. 2 快压射曲线分析

下面以 3 幅 TEA 系列电液比例节流阀在快压射过程中的曲线图来描述它的一些特性:

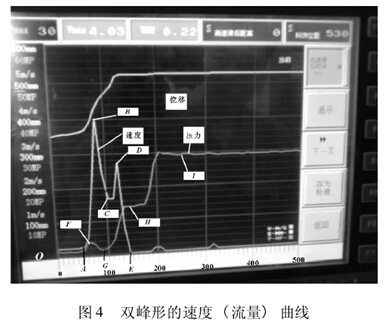

4. 2. 1 双峰形的速度 ( 流量) 曲线

图 4 是在 6. 5 MN 压铸机压铸 110 型摩托车发动机左箱体时拍摄的,其快压射启动位置是用 “快压射启动点工艺试验法”确定的,快压射速度是以铸件充形完整和内浇道表面不发生铝料黏接为条件,快压射行程 180 mm,电液比例节流阀的工作电流设为65% 。图 4 显示了在快压射时 TEA 系列电液比例节流阀二次回路产生的流量、压力振荡现象。现对于图4 所示速度、压力曲线波形加以探讨 ( 以曲线波形上各点的横坐标的区间分别描述) 。

( 1) 点 O 至 A 区间 ( 50 ms) : 点 O 为压射缸编码器高速信号发令点,O 至 A 之间的延迟时间是由PLC 的扫描时间等固有特性造成的响应滞后时间,点A 为压射缸实际执行高速起点,亦视为电液比例节流阀主阀芯开启的起点。

( 2) 点 A 至 F 区间 ( 15 ms) : 两位四通电磁阀和三位四通阀比例阀得电,三位四通比例阀处于上位,伺服活塞开始向上移动,主阀芯跟随伺服活塞杆部分开启 ( 样本说明书介绍: 电液比例节流阀的 B→A 口的压差 Δp = 1 MPa 时,其开启的阶跃响应时间为50 ms) ,一次回路的压力大于二次回路的负载压力,二次回路进油,压射活塞开始加速,由于压射活塞的惯性力和金属熔料在内浇口处的流动阻力突增,使负载压力飞升 ( 飞升时间 15 ms) ; 此区间内,进入二次回路腔内的油液流量,主要用于补充油液的压缩 ( 二次回路的液容充液) ,造成腔中压力峰 ( 4 MPa) ,直至推动压射活塞产生加速运动,另一个部分用于填充压射活塞的位移所需的容积 ( 二次回路的容积增量) 。#p#分页标题#e#

( 3) 点 F 至 B 区间 ( 15 ms) : 电液比例节流阀的伺服活塞继续向上移动,主阀芯继续跟随伺服活塞杆向上移动,直到停留在伺服活塞杆所停留位置附近,主阀芯开启至最大,二次回路大量进油,由于负载是基本不变的,所以进油流量全部用来填充压射活塞的位移所需的容积,形成活塞的速度阶跃,产生速度峰; 同时,二次回路的压力从峰值点 F 开始下降,腔中的压降造成油液膨胀 ( 二次回路的液容放液) ,使活塞进一步加速。

( 4) 点 B 至 C 点区间 ( 25 ms) : 快压射速度较上述峰值下降约 58%,同时,压力也下降约 58%( 如: 点 G 压力) ,也就是说,在负载压力减小时,二次回路的流量不仅不增大,反而下降。对此有必要分析一下:

对于普通节流阀,其节流口的流量公式为:

Q = C × A( s) × [2( p1- p2) ]1 /2= C × ( 2 / ρ)1 /2×A( s) × Δp1 /2 ( 1)

式中: Q 为经过节流口的流量;

C 为节流口的流量系数,常数;

A( s) 为节流口的通流面积,它是阀芯位移量 s的函数;

p1为节流口的进口压力,此例可视为常数;

p2为节流口的出口压力,等于负载压力;

Δp 为节流口的压差,Δp = p1- p2;

ρ 为油液的密度,取 870 kg / m3。

就比例节流阀而言,其受控输出参数是主阀芯位移 s,要求 s 在预定位置保持稳定不变,即 A( s) 为常数。因此,按照公式 ( 1) ,Q 减小是因为 Δp 减小,当 p1不变时,p2要增大,也即负载压力 p2增大可使节流阀流量 Q 减小,这符合人们熟知的常规。但是,这不符合上述点 F 至 B、点 B 至 C 两区间曲线波形检测的情况: p2减小 ( 或 Δp 增大) Q 也减小,这正是让人费解之处。

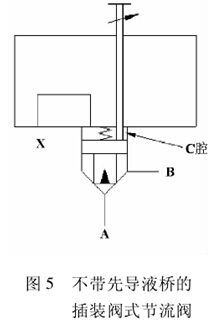

为了解释上述两区间曲线波形,还得从不带先导液桥的插装阀式节流阀和 TEA 系列电液比例节流阀的结构原理来分析,找出两种节流阀的区别。不带先导液桥的插装阀式节流阀的原理如图 5 所示。

通常,当调节螺钉调定后,插装式节流阀工作时,外面的先导电磁换向阀换向,使油口 X 和控制腔 C 与油箱连通,由于其主油路进油口 B 的压力总大于控制腔 C 的压力,故主阀芯开启后总是被抵挡在调节螺钉的顶端位置,控制腔 C 压力变为 0,插装阀主阀芯的开启行程被此限定,主阀芯的节流口面积不会因出油口 A 压力 ( 负载) 的波动而变化,即公

式 ( 1) 中: A( x) 是常数。按此条件,由公式 ( 1)还可以推导出:

Qa/ Qb= ( Δpa/ Δpb)1 /2 ( 2)

式中: Qa为额定压差下的额定流量,50 mm 通径的TEA 系列电液比例节流阀额定流量为2 300 L / min;

Qb为实际压差下的实际流量;

Δpa为额定压差 ( 最小压差) ,50 mm 通径的TEA 系列电液比例节流阀额定压差为 1 MPa;

Δpb为实际压差。

从公式 ( 2) 中可看出,流量 Q 和 Δp 的 1/2 次方成正比。当一次回路的压力 p1不变,二次回路压力 p2增大时,压差 Δp 将减小,流量 Q 也将减小。这些也是普通节流阀的特点。

从前述 TEA 系列电液比例节流阀的结构原理知,控制腔 C 的压力不等于 0,先导液桥控制着主阀芯的开启位置,而先导液桥的回油被引至负载之前,因此,当负载发生变化时 ( 例如: 压力冲击直接作用在主阀芯和伺服活塞杆 ( 两者之间的节流口构成可变液阻 R

1) 上,导致液桥的工作压差 ( p3- p2) 就会变小,控制腔 C 的压力 p3随之升高,进而压迫主阀芯往关闭方向的移动 ( 非关死) ,使 A( x) 变小,再随之出现主油路流量减小和压力 p2下降。不容忽视的是: 上述伺服活塞杆以及与其随动的主阀芯,从点 A 到点 B 的开启过程非常快 ( < 30 ms) ,当反馈弹簧把三位四通比例伺服阀的阀芯推至比例伺服阀的中位时,伺服活塞杆的上下两腔 ( 1、2 两腔) 油路会发生瞬间的关闭,快速开启的主阀芯势必冲击伺服活塞杆; 伺服活塞杆受冲击力作用,进一步压迫反馈弹簧,推动比例伺服阀的阀芯处于下方位置,比例伺服阀把伺服活塞杆上腔 1 和控制口 X 连通,同时,还把伺服活塞杆下腔 2 和泄油口 Y 连通,此时,如果伺服活塞杆上腔的压力大于一次回路的压力时,将会发生伺服活塞杆上腔的油液倒流,伺服活塞杆进一步向上移动,造成主阀芯超量开启,加剧产生速度峰。显然,TEA 系列电液比例节流阀的这些瞬态特性不能用节流调速公式 ( 1) 和 ( 2) 描述。#p#分页标题#e#

不带先导液桥的插装阀式节流阀和 TEA 系列电液比例节流阀有实质区别: 前者主阀芯的开启位置由螺钉限定,主阀芯在开启过程中有连续油流从控制腔C 流出,在主阀芯完全开启后,所述油液停止流动,先导控制油路和一、二次回路互相隔离; 后者主阀芯在开启过程中和保持开启状态的全部时间里都有从一次回路引进的先导控制油连续地流到二次回路,先导控制油路和一、二次回路是一个液阻网络系统,先导液桥工作压差影响主阀芯控制腔 C 的进出油流量的平衡; 另外,主阀芯的快速开启,产生先导控制油路内的压力冲击,造成伺服活塞上腔 ( 1 腔) 的先导控制油向一次回路倒流,引起主阀芯超量开启。

除了上面分析得出的性能外,可结合 TEA 系列电液比例节流阀自身特点,进一步分析以下几个方面:

①TEA 系列电液比例节流阀先导液桥的回油直接与负载腔相连,因此,这种先导液桥不是严格定义的 B 型液桥,因为理想的 B 型液桥的可变液阻 R1的回油应引回油箱,因此,当负载发生变化时,液桥的工作压差就改变,从而影响液桥的压力增益和流量增益。如果将先导液桥的回油直接引回油箱,则能保持液桥的工作压差为常数。按照这种要求,则应把电液比例节流阀置于回油节流的调速回路中,即把电液比例节流阀的进油口接压射缸有杆腔、出油口接油箱。

②TEA 系列电液比例节流阀的主阀芯节流口的面积梯度的特征是: 开口面积的前 30% 部分为三角形窗口,后 70% 部分为全周窗口,主阀的额定流量曲线是由其节流口的面积梯度的变化特性决定的,这种变化可从图 4 速度曲线上 AF 和 FB 两段线有明显不同的斜率看出。

③在上述两区间曲线波形上,压力峰值点和速度( 流量) 峰值点 ( 例如: 点 F 和 B) 之间有时间差,此现象用描述压力/流量的静态方程 ( 1) 不好解释,其成因主要是因为负载压力属负反馈信号,上述液桥的响应滞后于负载压力所致。换句话说,就是负载压力所确定的某个瞬间至上述液桥对此作出响应的瞬间之间存在时间间隔。

④三位四通比例伺服阀在中位时,其阀芯台肩与阀体油槽之间通常是零重迭,故在三位四通比例伺服阀处于中位时,伺服活塞杆因比例伺服阀的中位泄漏而发生的位置偏移量可以忽略。

⑤电液比例节流阀的一次回路是蓄能器及油管,由于蓄能器的储液压力波动小于 10%,远小于二次回路压力波动,因此在作上述分析时,可以忽略液源供给的影响: 在点 B 至 C 区间,活塞速度和压力的下降并非是液源供应流量减少引起的。

以上是对点 B 至 C 区间的分析,作者再继续分析之后的区间:

( 5) 在点 G 至 C 区间 ( 10 ms) : 点 G 是二次回路压力的谷值点,点 C 是速度的谷值点,两者之间有时间差,这和点 F、B 之间时间差的成因相同。

( 6) 在点 C 至 D 区间 ( 22 ms) : 随着二次回路的压力在点 C 附近减小,导致液桥的工作压差 ( p3-p2) 变大,经过可变液阻 R1的流量变大,之后控制腔 C 的压力 p3随之变小,进一步导致主阀芯往开启方向的移动,主阀芯的节流口面积 A( x) 增大,形成点 D 的第二个速度峰值点。随着压射速度变大,负载惯性力形成的油液压力 p2也上升。

( 7) 在点 D 至 E 区间 ( 20 ms) : 压射行程的尾段,负载压力突增,压射速度急剧下降。

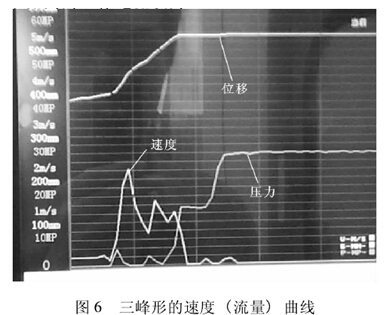

4. 2. 2 三峰形的速度 ( 流量) 曲线

图 6 是在 6. 5 MN 压铸机压铸 100 型摩托车发动机左箱体时拍摄的,其快压射行程 160 mm,电液比例节流阀的工作电流设为 60%。

图 6 显示了在快压射时 TEA 系列电液比例节流阀二次回路出现流量、压力的振荡现象,其成因和图4 相同,故不复述。

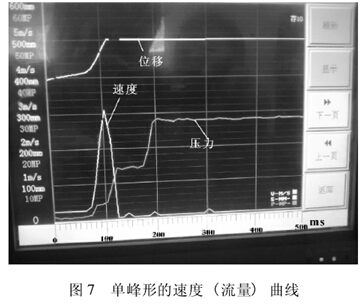

4. 2. 3 单峰形的速度 ( 流量) 曲线

图 7 是在 6.5 MN 压铸机压铸 100 型摩托车发动机右箱盖时拍摄的,其快压射行程 100mm,电液比例节流阀的工作电流设为 60%。

图 7 显示了 TEA 系列电液比例节流阀在快压射时的速度曲线呈单峰形,没有明显的二次回路的流量、压力的振荡现象。其成因主要是,在压射速度到达峰值点时,其压射行程已至尾段,之后因型腔被充满,故压射缸突然被制动,使负载压力突增,压射速度急剧下降,速度和压力的振荡被隔断; 另外,在快压射初期,压力飞升速度较高 ( 飞升时间 10 ms) ,这是因为快压射行程较上述两例短 37%,压射缸活塞腔容积也小 37%,在电液比例节流阀的输入电流相同的条件下,比例节流阀的二次回路流量视为相同,故压力飞升速度较高; 还有,在作瞬态响应分析时,还应把比例节流阀的二次回路看成一个弹性系统,它受液阻、液容和液感的叠加影响,容易引起运动体 ( 如: 油液、压射活塞等) 能量的存储和释放( 动能和位能的交换) ,压射缸活塞腔的容积越小,越不容易产生压力振荡。#p#分页标题#e#

综上所述,电液比例节流阀的开启量受一、二次回路的油液压力、流量以及容积 ( 活塞行程) 等影响,若是运用不当,则会成为妨碍回路稳定的主要原因。

5 电液比例节流阀应用的几点探讨

( 1) 建议 TEA 系列电液比例节流阀用于回油节流调速,将先导液桥的回油直接引回油箱,则能保持液桥的工作压差为常数。

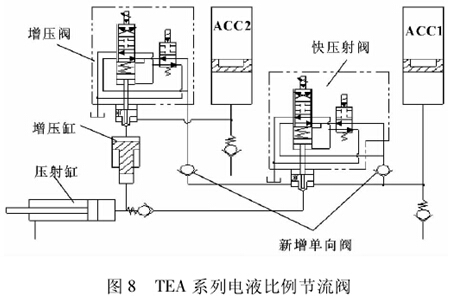

( 2) TEA 系列电液比例节流阀用于进油节流调速时,建议进行如下改善: 在比例节流阀的先导进油口 X 和蓄能器之间加装一个单向阀,以防止伺服活塞上腔 1 内的油液往蓄能器倒流,减小主阀芯超量开启。增加上述单向阀,只能提高上述比例阀的稳定性,不会产生其他不良后果。其原理图如图 8 所示。

( 3) 关于 TEA 系列电液比例节流阀主阀芯节流口及比例电磁铁的输入电流:

TEA 系列电液比例节流阀主阀芯的节流口由两段组成,前一段是三角形窗口,后一段是全周窗口。三角形窗口,应当用于小流量调节场合,对应于压铸机的慢压射调速; 全周窗口,应当用于大流量调节场合,对应于压铸机的快压射调速,因此,该节流阀理论上可以控制两种压射速度。

三位四通阀的比例电磁铁输入的电流在 30% ~ 100% ( 有效调节范围 70%) ,当电流在 30%以下时,三位四通阀的比例电磁阀无法正常工作。为了深入分析问题,作者核对了 6.5 MN 压铸机使用的通径 50 mm 的 TEA 系列电液比例节流阀主阀的部分实物数据: 阀套内孔直径56 mm,阀座直径 43. 5 mm,面积比 1. 55/1,主阀芯总行程 18. 5mm; 节流口的通流总面积 1 290 mm2,三角形窗口的通流面 积 400 mm2( 占 节 流 口 的 通 流 总 面 积 的31% ) ,三角 形 窗 口 的 行 程 8 mm ( 占 总 行 程 的43.2% ) ; 三角形窗口的前半段行程 4 mm ( 占总行程的 21.6%) ,窗口的通流面积 100 mm2( 占节流口的通流总面积的 7.7%) 。显然,三角形窗口的开口周相对于行程的变化率较大,比例阀在慢压射调速区域的分辨率较低。同时,在压铸工艺规范中,要求慢压射速度与快压射速度之比约为 1/10,显然,三角形窗口面积与节流口的总面积之比不适合上述慢、快压射速度之比的要求。所以,当需要精细调整慢压射速度时,该节流阀的使用效果欠佳。

由于节流阀比例电磁铁的输入电流和主阀芯行程为正 比,样 本 介 绍 该 比 例 电 磁 铁 输 入 电 流 值 在( 30% ~100%) Amax范围 ( ( 0 ~30%) Amax为死区) ,故 70%Amax的有效值调节 18. 5 mm 全行程。如果用于慢压射调速,则比例电磁铁的输入电流在 ( 30% ~60.2% ) Amax范围,故 30.2%Amax的有效值调节 8 mm行程。

如果 TEA 系列电液比例节流阀只用于快压射调速,它的三角形窗口只是全周窗口的附加缓冲,虽然有助于阀芯初期的平稳开启,但降低了流量增益,影响快压射升速。还要看到,图 4、图 6 和图 7 显示的速度峰,反映了该阀流量超调量大,三角形窗口仅是降低了阀芯开启前段的流量增益,它对抑制流量超调效果不明显。较好的做法是降低阀芯开启后段的流量增益,达到兼顾快压射升速和抑制流量超调的目的,但此阀的结构原理不能实现这种要求。

( 4) TEA 系列电液比例节流阀用于进油节流调速时,为了避免出现快压射速度、压力的震荡,应选用较大比例的输入电流和短的快压射行程。但这样做,快压射速度变高,适用于浇注金属体积小和薄壁形零件的压铸,以及镁合金的压铸。对于浇注金属体积大和厚壁形零件的压铸,在受到模具内浇口的面积、金属流速以及避免充型时卷气等限制时,快压射速度不需要很高,在选用较小的输入电流和长的快压射行程后,易出现快压射速度、压力的震荡。 ( 5) Parker 公司还有 TDL 系列电液比例节流阀,它与 TEA 系列电液比例节流阀的区别在于: 它采用位移 - 电反馈结构,通过在伺服活塞杆上安装位移传感器对伺服活塞杆进行位置闭环控制。这种阀也无法解决上述的问题,因为它没有消除负载对比例节流阀先导液桥的影响。

17.29万

17.29万

17.39万

17.39万

7459

7459

1.42万

1.42万

7943

7943

7540

7540

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.36万

1.36万

1.11万

1.11万

8034

8034

1.05万

1.05万

1.2万

1.2万

2834

2834

9737

9737

7741

7741

7720

7720

3432

3432

2651

2651