文:海望真空高级顾问 秦耘

结构件是泛指具有支撑定位的组成构件,其承载性要求强度等力学性能必须保证。汽车结构件是个广泛的感念,包含表盘、钣金、支柱、底盘、轮毂、支座及支架等部件。随着减重和提高生产率的要求的不断促,以轻合金尤其是铝合金代替钢铁,和以压铸代替重力铸造得到日益广泛的开发和应用,如支架和支座。

针对汽车合金结构件的承载要求,压铸件的内部组织必须均匀密实,充型完整,气孔和缩孔率必须得到良好的控制。以下就现有的一些应用进行浅析和探讨。

一、超低速压铸(Ultra-low-speed die-casting)

也有将其称作层流充填压铸。产品特点是厚壁,结构相对简单;自然排气下,压铸冲头低速介于0.1~0.25米/秒;高速0.2~0.5米/秒;浇口速度0.25~0.6米/秒。这样可减少铝合金熔液在压室流动中的裹气和充型时熔液的平稳射入。铝液熔汤温度要求700oC以上,增强流动性。渣包不少于产品重量的30%,持压时间要求长。

在真空辅助排气下,由于压射速度慢,排气时间宽裕,可以将排气开始时间拖后,同高压压铸下相比,排气面积和系统排气能力可减少一半。同等条件下,气孔率进一步降低不明显。

与气孔相比,超低速压铸法由于熔汤温度高,浇口厚度大,铸件壁厚大,缩孔的影响可能更为突出。良好的模温控制会大大减少缩孔的形成。

超低速压铸产品密度大,力学性能较好;但缩孔和氧化夹杂影响较大;同时其周期稍长,生产率较低下;浇口较大,去边困难。

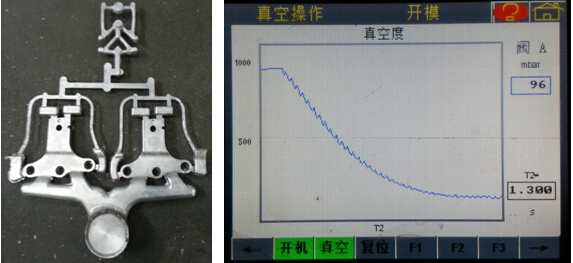

二、真空辅助高压压铸(Vacuum aided HP die-casting)

高压压铸汽车结构件,欧美厂商有着众多成功的案例,所以一直在国内被不停地尝试着。在此有一个基本条件,就是引入真空辅助压铸来解决厚壁结构件的排气问题。压铸冲头低速介于0.2~0.3米/秒;高速1.8~2.3米/秒;浇口速度28~35米/秒。铝液熔汤温度要求680oC以上。低速不宜过快,避免裹气,也间接提供足够的排气机会。模温机和水冷机的使用将大大降低缩孔的影响,动模温度180oC,静模温度150oC。

模具的结合面胶条密封、冲头卡套式密封和动模顶针封闭式结构,增加了高真空排气的可能,工艺上可采取模具真空排气、压室辅助排气和动模顶针板密封结构排气。其中模具分型面排气为主排气,压室和封闭顶针板结构排气为辅助排气;压室排气点将于冲头到达排气点之前关闭,而分型面排气和顶针板结构排气为全过程排气。真空阀为全过程机械式。

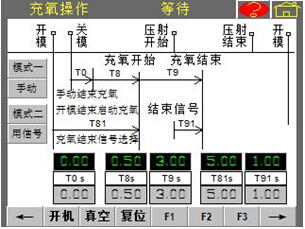

三、充氧压铸(Pore-Free aided HP die-casting)

以模具顶部充氧为例:模具关闭后,充氧开始直至冲头低速转高速前停止;充型时高速喷射的熔融铝合金微粒与氧气在瞬间激烈反应,消耗氧气,并将氧化物均匀地分布在铸件中,铝铸件的气孔率得到很大程度的降低。由于瞬间会产生大量的热,封闭的型腔在最后充型处要及时开启排热,此时空气是无法进入到型腔中去的。

压铸冲头低速介于0.2~0.3米/秒左右;高速2.5~3.0米/秒;浇口速度50~60米/秒。模具结构要考虑铝液均匀喷射成更为细小的微粒,增加与氧气的瞬间反应效果。铝液熔汤温度要求680oC以上。低速同样不宜过快,除了避免裹气,也为充氧提供足够的机会。

同样由于大量瞬间热量的产生,模温机和水冷机的使用必不可少,尤其在料管、冲头和分流锥处,要采用高压水冷,以延长料管、冲头和模具使用寿命,动模温度160oC,静模温度140oC。

充氧可采用到料口充氧或模具顶部充氧。倒料口充氧时,充氧在倒料前结束,型腔顶部开放;充氧时间较短;同时由于在料口充氧处和型腔顶部都开放,空气氧气置换率差。模具顶部充氧时,充氧可以至冲头低速时关闭,时间较长;同时充氧时只有倒料口开放,空气和氧气的置换率高。排气和排热可采用排气块。

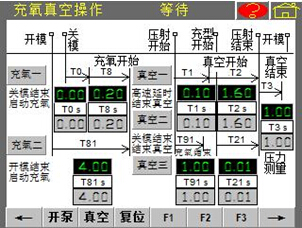

四、充氧-真空排气压铸(PF-Vacuum aided die-casting)

在此,充氧和真空排气都通过模具最后充型处的真空排气块完成。先充氧再真空排气过程如下:充氧于压射前至冲头关闭倒料口前结束;真空排气接着开始,真空排除的是氧气为主的气体,高速压射时的金属流会将未及时排除的型腔氧气燃烧掉。整个过程中,相比于纯充氧,铝氧反应降低,热量的产生将大为减少,排热要求小;相比于纯真空排气,型腔气体为氧气为主,随着压射过程进行,铝氧不间断的反应将进一步降低型腔气体含量。

压铸冲头低速介于0.2~0.3米/秒左右;高速2.2~2.5米/秒;浇口速度45~50米/秒。模具结构改变不大。铝液熔汤温度要求680oC以上。充氧和真空排气元件采用真空排气块。

五、铝合金汽车结构压铸件的辅助工艺比较

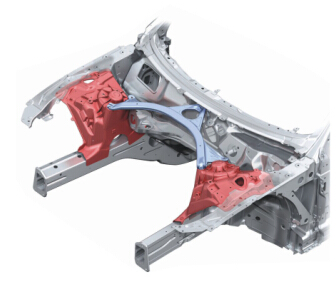

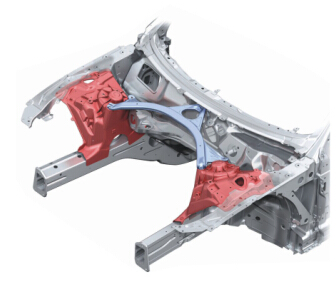

以上结构依次为超低速压铸、真空压铸和充氧压铸

以上所讨论的结构件是指结构简单(无抽芯)、壁厚的具有支撑要求的功能件和支架类汽车产品。传统的超低速压铸法(层流充填)生产率低下,去边困难,不适合大批量生产;真空辅助排气高压压铸,采用真空阀排气,不占用压射周期时间,简单经济、安全可靠,尽管目前国内只是少数企业应用很好,但对整个市场还是较为成熟的生产方式,应用前景最好;充氧法的工艺较为复杂,但对于某些结构件的应用也得到了很好的效果,需要进一步研究、提高和推广。充氧加真空法,结合两者的特点,并不比独立充氧更为复杂,随着充氧法的成熟,相信充氧加真空法也将会受到压铸商的青睐。

纯真空法可采用机械真空阀和诸多密封手段,以提高型腔的真空度,降低气孔率;但有充氧的过程,由于有额外热量产生,尽量不要采用机械式排气阀,减少维护工作和时间,而尽量采用排气块,也不要加分型面胶条。慎重对待有抽芯滑块的产品采用充氧过程。要注意充氧压铸的合金除氢。模温控制对充氧压铸尤为重要,模温机和水冷机的应用必不可少。

17.3万

17.3万

17.4万

17.4万

7460

7460

1.42万

1.42万

7948

7948

7542

7542

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.36万

1.36万

1.11万

1.11万

8034

8034

1.05万

1.05万

1.2万

1.2万

2842

2842

9738

9738

7746

7746

7725

7725

3436

3436

2655

2655