海望真空高级顾问 秦耘

在这样一个题目下,并不是将压铸真空排气与充氧工艺作为彼此对立的压铸辅助手段,而是为铝合金压铸中去除气孔影响提供更多更实用的选择。正像没有人怀疑压铸在当今是提高铸造生产率和成型率的成熟生产方式一样,真空和充氧也在铝合金压铸生产的不同领域和生产场合逐渐为生产商接受和采用,其应用前景极具潜力。

一、真空排气

作为真空排气的鼻祖,瑞士人于上世纪50年代中期开始使用真空辅助排气压铸(vacuum die-casting),至上世纪70年代后,为欧美国家推广使用;日本于80年代后至今将真空排气应用,发展到了一个很普遍的水平,有些技术特点与瑞士的极为接近。真空排气应用于镁铝锌铅,甚至铜合金等冷热室压铸,是最为广泛的排气应用手段。真空排气法对于压铸商来说,可能有没用过的,但少有不知道的。

真空排气过程中,真空排气的开始点在冲头越过到料口之后,排气元件的采用决定了真空排气的效率;靠合金动能关闭排气过程的真空阀(机械式关闭),组成了所谓全过程真空排气系统,使得真空排气与压射周期一致,排气的效果也是最好。500毫巴的型腔真空度是最基本的排气目标,型腔内的压力越低越好,实践中有低于50毫巴的(高真空和超高真空)。当然,为获得过低的型腔压力所付出的代价也不菲。

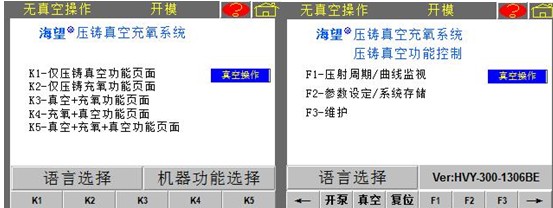

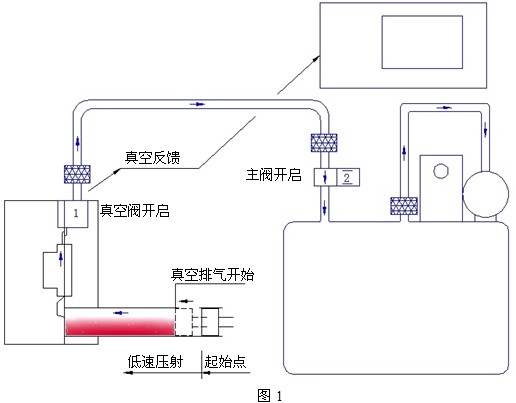

图1,压铸机合模后,合金料倒入压室。当压射冲头达到或超出浇料口位置时,型腔内气压略有上升;真空阀打开,型腔真空排气开始。此时真空罐的真空度处于在很低的水平。气体从压室和型腔中通过真空排气管路被抽入真空罐。真空系统通过单独的反馈回路,实时测量型腔的真空度。

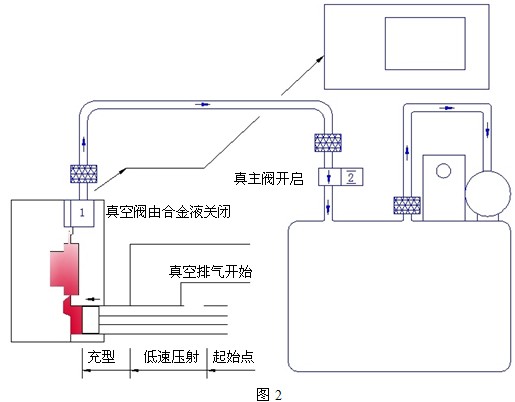

图2,型腔被充满,并且合金液到达真空阀启动阀芯处而触发机械连锁,在瞬间关闭真空阀。当合金液到达真空阀排气阀芯处时,真空阀已完全关闭,该真空排气周期与压射同时结束,完成了与压铸过程同步的全过程排气过程。此时,真空机主阀仍然开启,确保其晚于真空阀的关闭,为全过程排气提供充足的真空。

真空压铸的起始过程件图示:

二、充氧压铸

相对于真空排气,充氧压铸法(PF: pore free die-casting)是上世纪70年代美国人通过研究铝压铸件气孔气体成分,发现极少有含氧的气孔存在,氧作为铝化合物分散存在于合金中,进而用氧来替代型腔中的空气,充型时喷射的熔融铝合金微粒与氧气在瞬间反应,将氧气耗尽,大大降低了铝铸件的气孔率。充氧压铸在随后的应用中,得到了一些发展和提高,当今主要以铝合金为应用材料,产品范围一般限于较为简单和均匀的安全结构件上。

在亚洲,日本用的是最好的,我国早在上世纪70年代就已经做过生产实践,但没有形成规模生产。看似更加简单实用的工艺,真正掌握好充氧压铸的应用的厂商并不多。目前对充氧压铸只能说极具潜力,有待业界同仁们进一步研究和推广。

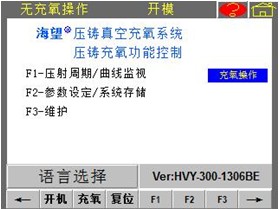

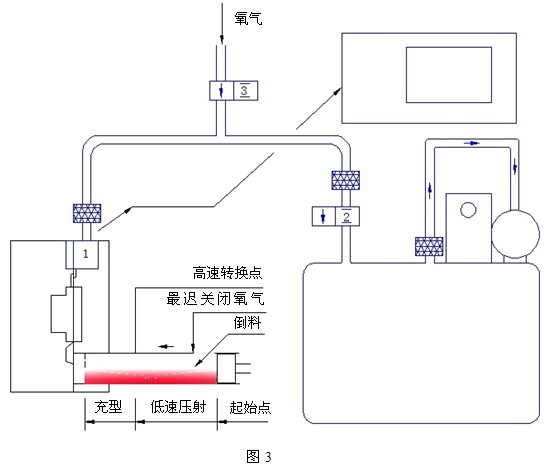

图3,充氧点在模具上。压铸机合模后,充氧开始,合金料倒入压室。模具型腔内的空气将由高压氧气代替,形成型腔内氧气环境。充氧结束于压射开始,最迟不超过冲头越过到料口前瞬间。

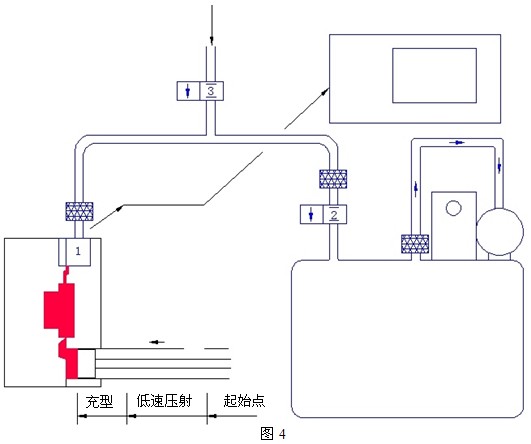

图4,型腔充满瞬间,型腔内的氧气已被铝合金熔粒燃烧掉,型腔压力为最低。生成的氧化铝微粒均匀分布于铸件内。#p#分页标题#e#

充氧应用中,最为关键的是充氧率,即所充氧气在型腔中的占有率,通过调整流量和充氧时间,理论上可以达到100%。在实际应用中,是通过调整充氧压力来实现流量的改变。提高充氧率,将会最大化降低型腔气体残留而形成气孔。根据铝铸件的大小,来决定充的氧压力3~6巴(相对压力),最大为9巴(相对压力);充氧时间1~3秒,以尽量减少对压铸周期的影响为宜。

三、二者应用上同异

压射理想结果:都是在最终时刻形成内部真空。完全可以用型腔低压情况反映充氧或真空排气效果。

与模具相关的密合性:充氧压铸的要求与真空排气一样,在压射时都要形成相对密闭的空间,防止外部气体进入到型腔内。还是老话,好的产品一定出于好的模具,充氧与真空排气一样不能改变模具精度的不足。

同一产品的浇口速度:充氧压铸的浇口速度比普通压铸要高30%~50%,是为了获得更大的喷射效应;真空排气的浇口速度比普通压铸却可略低5%,源于型腔较小的背气压。在确保充型时间的情况下,充氧的模具浇口面积要小些。

排气通道:由于氧气将被合金熔液消耗掉,理论上充氧压铸只需考虑充氧路径和浇道,而不像真空排气那样要将型腔气体引出型腔。

脱模剂和冲头润滑剂:充氧压铸一定要用水质的脱模剂和润滑剂,否则二次气体将无处可逃。 与真空模具一样,喷涂后的模具表面要尽量干爽。

合金材料的影响:在富氧环境下,合金表面的氧化膜折叠进入到型腔,将会对氢原子的析出起到引导作用。合金除氢对充氧压铸影响较大。

16.86万

16.86万

16.96万

16.96万

7300

7300

1.4万

1.4万

7644

7644

7356

7356

1.12万

1.12万

1.11万

1.11万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7857

7857

1.03万

1.03万

1.19万

1.19万

2510

2510

9574

9574

7457

7457

7415

7415

3148

3148

2379

2379