谭家明 李小华

宗申动力机械股份有限公司

前言

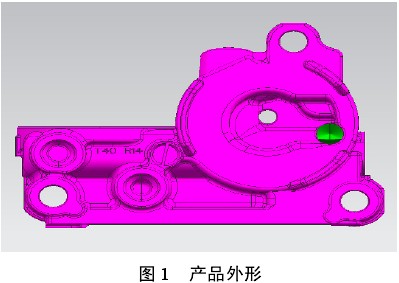

铝合金压铸件壁厚一般为 3mm,这样壁厚的产品压铸工艺性最好。但某些产品因产品性能及结构要求,平均壁厚大于 5mm 且有严格的致密性要求,比如我司所生产的一种液压阀体,平均壁厚在 8mm 左右。通常的压铸工艺很难以保证组织致密性和高的合格率要求,我司考虑采用慢压射工艺方案来生产该产品,通过压铸模拟填充分析和实验对比验证,找到了合适的压铸工艺方案,产品外形如图 1 所示:

1 产品特性

该产品结构较为复杂,各部位壁厚较厚且不均匀,壁厚最厚的部位厚度达 20mm,模具结构复杂,产品虽比较小,模具却有 4 个滑块一个抽芯。能够布置内浇口的位置有限,只能在产品下方布置内浇道。由于产品壁厚较厚且产品壁厚不均匀,在充填过程中容易形成卷气现象。

2 方案设计

根据产品重量及模具结构选用压铸机吨位为 400T、冲头直径为 φ50mm、内浇口厚度 3mm。充填模式的一般原则:高比压、慢速度。各个充填区域尽量能同时充填;非直接充填区域越小越好;金属流动路径越短越好等充填模式的一般原则。同时考虑到产品特性及产品的技术要求,设计了两个工艺方案进行验证。

2.1 方案 1

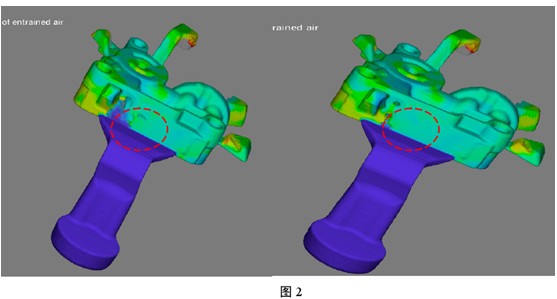

方案采用传统的压铸工艺,冲头慢压射速度约 0.2m/s,快压射速度约 2m/s,铝水温度 630℃。该工艺方案生产出的产品在底部的两个孔漏气率很高。原因分析:经模拟分析底部的两个孔虽然位于内浇口旁,但确是充填的末端,见图 2。

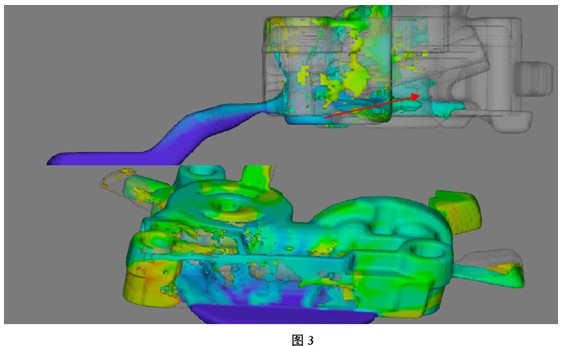

从图 3 可以看出,铝液进入型腔后,顺着红线所示方向首先充填产品的远端,远端已基本成型而内浇口位置铝液的充填量还很少。

由于产品壁厚较厚,内浇口处的型腔体积较大,且充填顺序是先充填远端,导致内浇口旁容易卷气,故内浇口旁的两个孔加工后漏气的几率很高。

2.2 方案 2

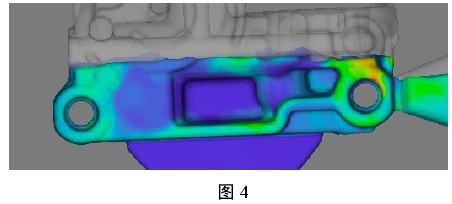

根据方案一压铸出的产品缺陷及分析结果设计了方案二,方案二在方案一的基础上,将内浇口厚度增加到 4mm,慢压射速度降低到0.1m/s,待铝液充填到图 4 所示位置时在启动快压射,铝液温度调至到 700℃。同时在底部的两个孔的抽芯增加了高压细芯冷却。

由于慢压射速度降低,慢压射阶段所需时间约 2s,相比方案 1 充填时间成倍增长,为防止产生滞流及压力传递不到位,增加了内浇口厚度及铝液温度。方案二较方案一的充填模式发生了根本性的变化,方案二是以层流的形式顺序充填型腔,卷气率大幅降低,同时在型芯处设置高压细芯冷却防止了机加后缩孔缺陷暴露在加工面,大幅降低了漏气率。

3 结论

(1)针对方案一的不足设计的方案二大幅降低了产品的漏气率。

(2)压铸工艺方案选择过程中要充分考虑到产品的结构特点选用合适的充填方式,并预先判断产品在生产过程中可能产生的缺陷,以便有针对性的解决。

17.32万

17.32万

17.42万

17.42万

7469

7469

1.42万

1.42万

7966

7966

7556

7556

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.36万

1.36万

1.11万

1.11万

8048

8048

1.05万

1.05万

1.2万

1.2万

2862

2862

9746

9746

7765

7765

7739

7739

3454

3454

2673

2673