中国航空工业集团公司航宇救生装备有限公司

文根保 文 莉

托板在压铸模中有几种摆放的形式,就有相应几种压铸模的结构方案。这些不同的方案中有根本行不通的方案;有可行但压铸模结构十分复杂的方案;当然,还有简单易行的方案,也就是最佳优化方案。最佳优化方案要通过对各种方案的比较分析之后才能够找出,也就是说要通过对各种方案的论证才能找到。复杂模具设计时的模具结构方案论证是千万不可缺失的内容。否则,不仅是费时费力又费钱不说,还会带来许多不必要的麻烦,甚至会造成模具的报废。为了确保模具设计、制造和试模的一步到位,模具结构方案的论证是确保其成功的一种最可靠和唯一的保证手段。

一、压铸件的形体分析

托板如图1所示。托板的形体特征为“冖”形,其两端带有门字形凹槽的支脚是具有多个同心圆的弧形面。托板的上面为直角梯形的长筋,下面是一个R7mm的半圆形长槽和一个7mm×3mm×4mm长方形凸台。

从俯视方向看,托板为四段相联且宽度不同的长方体。托板的形体特点是一个薄、窄、长条形的铝硅合金(L104)的压铸件,其长度为160mm,最薄处沿长度范围内仅1.55mm,而宽度最窄处为10.5mm,可见托板是一典型的细薄长条形的压铸件。两端的门字形支脚为:一端是长42m m、宽19m m、厚3m m的长支脚,另一端是长23mm、宽12.5mm、厚3.2mm的短支脚。

二、压铸模最佳优化结构方案的论证

压铸模结构的论证内容:包括压铸模最佳优化结构方案的论证、模具各种机构的论证、压铸件上可能产生缺陷所进行的分析与论证以及压铸模强度与刚性的校核四个方面。只要是这四个方面论证的结论是可行,压铸模的具体设计工作才能够进行。如此才能避免因压铸模结构的盲目性设计,造成不必要的损失。托板在压铸模中有三种摆放形式,便相应有三种托板压铸模的结构方案。这样就需要绘制出这三种方案的托板压铸模结构方案草图和与托板压铸模结构有关的构件动作图来进行结构方案的分析和论证。

1. 托板压铸模的结构方案之一

托板是在压铸模中以平置卧式摆放,如图2所示。其分型面I-I的设置,如图2所示,它是以距直角梯形长筋的上平面为5.2+0.075 0与1°的斜面包含的直角梯形面所组成的空间型面为分型面。右侧支脚外圆弧面的分型面设置在定模上,而左侧支脚外圆弧面的分型面设置在动模上,只有如此才能有效地避开压铸件两侧支脚的圆弧面在脱模时,所产生“障碍体”的阻碍作用。

该方案托板的R7mm半圆形腰字槽是处在上、下的方向,这样即可以利用脱模机构的顶出动作将托板从动模型腔中沿着开模方向顶出。两侧支脚门字形槽的结构也在上、下方向,故成形左侧门字形槽的左镶件凸台,可以分别设置在动模型腔与动模型芯之上。右侧门字形槽的右镶件凸台,也可以分别设置在定模型腔与动模型芯之上。因此,这三处托板的形体是不需要设置抽芯机构即可实现成形与抽芯。

压 铸 件 在受外力的作用时是很容易产生 变 形 的 ,更何况是细薄长条形的压铸件。为了最大限度地减小托板脱模时的变形,必须采用二 次 脱 模 机构 , 如 图 3 b及图3c所示。托板第一次脱模,如图3b所示。模具脱模机构先将托板以底面80.5%的面积,由型芯兼顶杆1和型芯兼顶杆4将托板从动模型腔中顶出。最大限度地确保了托板在第一次脱模时,不会因受到动模型腔拔模力的作用而产生变形。因为型芯3和型芯5是固定不动的,成形托板的7mm×3mm×4mm长方形凸台的动模型芯3和成形右侧支脚的型芯5,不会随同第一次脱模的其他型芯一起顶出。托板第二脱模,如图3c所示。由于托板只存在一个可移动的顶杆2和一个固定不动的型芯5的支撑,故在顶杆2的作用下,托板只能产生翻转的运动,从而避开了左端长支脚上“障碍体”的阻碍作用。此时动模型芯兼顶杆1和型芯兼顶杆4便脱离了托板,它们不会影响到托板的翻转运动。若将动模型芯兼顶杆1做成一个整体,顶杆2可从型芯兼顶杆1中间通过,型芯3可与动模型腔制成一体,这样有利于型芯兼顶杆1和型芯兼顶杆4在顶出时的运动导向与装配作用。固定的型芯5是为了让出足够的空间,在托板作翻转运动时,有利于减小右端短支脚距翻转圆心之间产生的变形,使得托板变形量为最小。

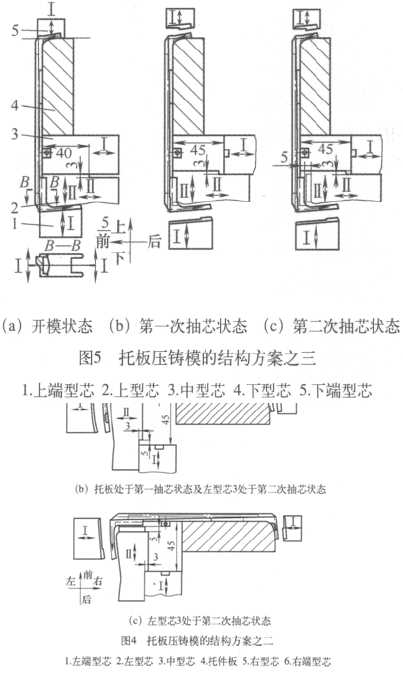

2. 托板压铸模的结构方案之二

托板在压铸模中为平放侧立式摆放,如图4a所示。该套模具结构方案是按托板为侧立式放置的空间位置进行压铸模设计的。其分型面如图4a所示,是由距直角梯形长筋上5.2 mm平面与1°斜面的空间型面所组成。这样放置的好处:托板的脱模位置是在最不容易产生变形的宽度方向进行的,而不是在托板最容易变形的厚度方向进行的,因为厚度方向的最小尺寸为1.55mm,而宽度方向的最小尺寸为10.5mm,其脱模方向的尺寸为方案一的近7倍。这样顶出托板宽度的方向,就不容易产生变形,也就无须采用二次脱模机构。可是为了使托板能够被顶出动模型腔,托板需要采用多次复杂的抽芯。托板处于第一次抽芯状态及左型芯2处于第二次抽芯状态,如图4b所示。成形托板的两侧支脚的门字形槽的型芯会影响到托板的脱模,需要有左端型芯1和右端型芯6的左、右两侧的抽芯,成形托板下面的7mm×3mm×4mm长方形凸台的型芯也会影响到托板的脱模,需要有中型芯3向后抽芯45mm。另外左侧支脚的内侧弧面和半圆形腰字槽是一种“障碍体”也会影响到托板的脱模,在中型芯3向后方向抽芯45mm之后,左型芯2应先向右抽芯3 mm。左型芯2处于第二次抽芯状态,如图4c所示。然后,左型芯2还要再向后抽芯5mm。在完成了这些抽芯之后,托板才能脱模。这种先向右方向再向后方向的变向抽芯,可叠加成为向右后方向的斜向抽芯。并且是要先完成前述的三处抽芯后,才能进行后续的抽芯,否则后续的抽芯会与成形7mm×3mm×4mm长方形凸台的型芯在向后方向的抽芯发生“运动干涉”现象。如此看来,该压铸模的结构方案不但有四处抽芯机构,更是要有复合运动的抽芯机构,并且在运动的时间上还需要延时。抽芯机构多且运动复杂,故方案二较之方案一更为复杂。再者侧立式放置会使托板的宽度方向朝着开、闭模方向,这就需要制有拔模斜角而影响到托板厚度方向的尺寸,这也是图样上不允许的。

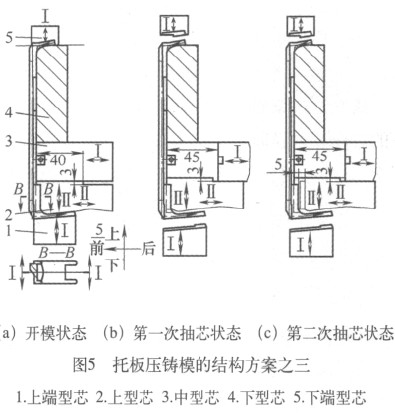

3. 托板压铸模的结构方案之三

托板在压铸模中是竖立式摆放,如图5a所示。托板的抽芯过程,如图5b、5c所示。由于托板是一个典型的细、薄、长条形的压铸件,其长度为160m m,脱模后要控制其变形量是件十分困难的事。“冖”形下方的R297mm弧形面、R7mm的半圆形槽和7mm×3mm×4mm的凸台等形体需要抽芯,也是件十分困难的事。加上压铸模的闭合高度高,动模型腔的高度大而拔模斜度长,将会产生严重的尺寸超差。这样,还需要机械加工进行补充加工。因成形脱模后的托板还会产生严重的变形,故这是一个注定要失败的方案。

4. 托板压铸模结构方案论证的结论

综合上述三种方案,显然方案三是个失败的方案。方案二的结构过于复杂也不应选取,而方案一最为简单可靠。方案一没有复杂的抽芯机构运动,但为了解决窄、薄、长条形的压铸件变形问题,采用了二次脱模机构是十分有效的。方案二虽然采用了避免脱模变形的最薄弱处的宽度方向进行脱模,而无须采用二次脱模机构,但就脱模机构而言是比方案一简单。但是,其抽芯机构有四处之多,更是有复合运动的抽芯机构,并且在运动的时间上还需要延时,还需要避免抽芯机构的“运动干涉”现象的发生,其复杂性远大于方案一的二次脱模机构。因此,还是选用方案一为上策。由于托板的两道后续工序的加工,可由机械加工的工序来完成,又相对地减少了压铸模结构的复杂程度。由于托板生产批量很大,模具采用了一模两腔,加上模具抽芯和压铸件脱模的自动化程度高,可以适应压铸件的大批量生产。

三、压铸模机构的论证

以托板在模具中平放卧式摆放的压铸模结构方案为最佳优化方案,为了确保方案一可实施,还应该对方案一再进行更加充分地论证。

1. 分型面的设置论证

如图2a所示,由于分型面的设置,当定模开模时,便可消除托板右外侧小圆弧面“障碍体”的阻碍作用。而托板的第一次脱模又消除了托板左外侧大圆弧面的“障碍体”的阻碍作用。所采用的分型面在动、定模型面之间又是吻合的,不会因为存在着动、定模分型面间的缝隙而产生溢料伤人的事故,结论是分型面的设置是正确的。#p#分页标题#e#

2. 门字形槽抽芯形式的论证

由于门字形槽虽然是处在托板两侧的支脚上,但门字形槽下端是贯通的。由此可采用动模的镶嵌件来成形门字形槽,也方便了托板的脱模。

3. 托板脱模机构论证

主要是根据压铸件的“障碍体”和“变形量”要素来决定脱模的形式,托板的脱模是采用二次脱模运动的形式。最大限度地减少了因托板脱模时的拔模力和冷却收缩时的翘曲变形。压铸模的结构,如图6a所示;摆块动作,如图6b所示。托板脱模时,机床的顶杆推动着推板2和安装板3,并借助摆块18在楔板16T形槽中的运动,使得顶杆兼型芯11及顶杆兼型芯12能够将托板从动模型芯15的型腔中顶出,完成托板的第一次顶出。此时托板仍未脱离顶杆兼型芯11和顶杆兼型芯12的上型面。当机床顶杆继续顶出时,由于楔板16的T形槽对摆块18运动的引导作用,使得摆块18产生转动而脱开安装板3,此时安装板3可以暂时停止移动。从而使安装板7和顶杆10可以继续移动10mm的距离,顶杆10即可推动托板使其脱离顶杆兼型芯11及顶杆兼型芯12而产生翻转,并实现托板第二次顶出。

4. 压铸模结构论证的结论

综合上述,压铸模分型面的设置是可靠的,两侧支脚的门字形槽成形是没有问题的,托板的脱模也是十分可靠的,并且托板的上面为直角梯形长筋上平面的平面度不能大于0.1mm的要求是能够得到充分保证的。事实已证明,经测量,被二次脱模顶出的托板直角梯形长筋上平面的平直度仅为0.045mm。

5. 压铸模的强度和刚性的校核

托板的压铸模型腔内熔融铝硅合金的液体是在160t压力的作用下进行填充,给予了模具腔壁很大的压力,故对动模型腔的壁厚和动模垫板的厚度,需要做强度和刚性的校核,以防动模型腔产生变形而影响到托板的脱模及平面度的超差,甚至产生溢料伤人的事故。

四、结语

通过三种压铸模结构方案的比较后,可以分辨出方案一是简单可行的最佳优化方案,方案二是复杂可行的方案,方案三是必定失败的方案。如果不进行结构方案的分析和论证,就存在着1/3失败的几率,1/3自找烦恼和1/3成功的几率。方案数量越多,成功的几率便越少。而要想有100%成功的把握,就必须要进行模具结构最佳优化方案的分析和论证;对压铸件产生的缺陷进行分析;最后是对压铸模的薄弱环节进行强度和刚性的校核。

16.94万

16.94万

17.05万

17.05万

7348

7348

1.4万

1.4万

7705

7705

7406

7406

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7906

7906

1.04万

1.04万

1.19万

1.19万

2581

2581

9617

9617

7521

7521

7483

7483

3198

3198

2435

2435