李振生

广东鸿图科技股份有限公司

摘要:进行了高精度螺纹镶嵌件在压铸模具上应用的研究。结果表明,采用模具“嵌中嵌”镶嵌件的方式,通过与模具上的弹珠限位结构精确定位,解决了螺纹嵌件进铝问题,实现高精度螺纹镶嵌件的压铸工艺,减少了后序除毛刺工作量,提高了效率。

关键词:压铸;滤清器端盖;螺纹镶嵌件;包铝滤清器端盖是发动机燃油系统的核心铝合金铸件,

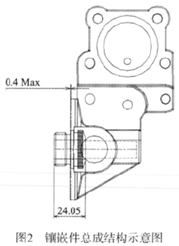

该铸件的清洁度要求非常高,清洁度标准要求为:杂质颗粒小于0.375 mm×0.625 mm,单颗杂质最大重量为6.5 mg,杂质总重量为0.000 3 mg/mm2。在铸件滤清器端盖生产过程中,先将规格为1-14 U.N.S-2A螺纹嵌件放在压铸模内,再与压铸件铸合在一起。该嵌件螺纹规格为美制统一螺纹,螺纹中径的公差带仅为0.13mm,非常严格。若螺牙表面在压铸的生产过程中出现磕碰、拉伤或残留铝屑,通规均没法顺利通过。镶嵌件总成结构示意图,见图2。镶嵌件光身外露部分最大仅为0.4 mm,也就是说,与模具镶套配合部分仅为0.4mm,按常规镶嵌工艺,根本无法封料,铝液很容易从牙缝里跑进去,且嵌件螺牙

规格为美制统一螺纹,螺纹精度要求高。怎样避免或最大限度减少螺纹镶嵌件包铝,保证螺牙不受损伤,并减少后序除毛刺工作量,提高效率及降低不良率,成为本课题研究的项目。

经过多次研究,最终我们采用模具“嵌中嵌”镶嵌件组装的方式,来解决螺纹嵌件进铝问题。即先制出与镶嵌件配合的模具镶套,装配后 (将螺纹镶嵌件旋入镶套内,成为镶套嵌件总成,再放到压铸模上) 通过与模具上的弹珠限位结构精确定位,从而有效防止螺纹镶嵌件进铝,保证牙型符合要求。

1 “嵌中嵌”镶嵌件的结构及工作原理

1.1 “嵌中嵌”镶嵌件的结构

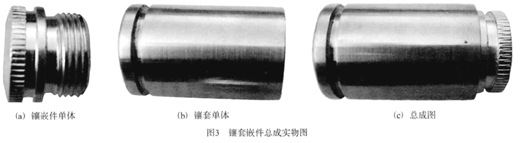

镶嵌件单体实物图,见图3a。材料为易切削结构钢Y15PB,外表面要求镀铜,铸入部分制出滚花及凹槽结构,以增强嵌件与压铸合金的结合。图3b为镶套单体实物图。同时制出与镶嵌件配合的模具镶套,然后将螺纹镶嵌件旋入镶套内,装配后成为镶套嵌件总成 (图3c),再放到压铸模上,通过与模具上的弹珠限位结构精确定位。

1.2 “嵌中嵌”镶嵌件的定位

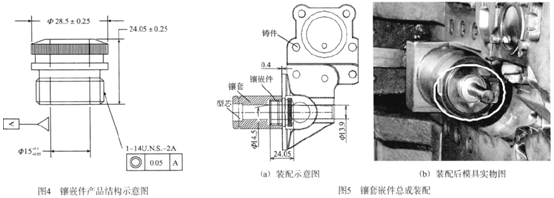

镶嵌件产品结构示意图如图4所示,定位采用模具内置弹珠的定位方式。根据零件的结构,在镶套非成型部位开设凹槽,在抽芯滑块相应位置内置弹珠机构,两者配合在一起,使得镶套嵌件在抽芯滑块内得以固定,不会出现轴向滑动、摆动等现象。同时为了能将镶嵌件准确安装到位,在镶嵌件内做出了一个预留孔(Ф15+0.1 +0.15),与模具上的型芯做配合。镶嵌件装配结构示意图如图5a所示。在压铸生产时,

将镶套嵌件总成安装到模具上相对应的滑块型芯上。通过型芯的导向和限位的作用,便于安装的同时,防止镶嵌件由于铝液冲刷,产生蹿动。装配镶套嵌件总成后模具实物图,见图5b。

1.3 “嵌中嵌”镶嵌件封料的工作原理

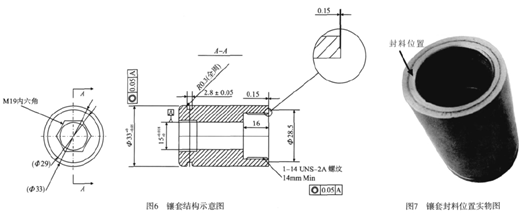

镶套结构示意图如图6所示。采用模具“嵌中嵌”镶嵌件组装的方式,镶套制出与镶嵌件配合的1-14U.N.S-2A内螺纹,然后将螺纹镶嵌件旋入镶套内,利用镶套的保护作用,防止螺牙受到磕碰伤。同时,镶套端面做成台阶状,凸起0.15 mm进行径向封料,进一步有效防止或减少螺纹镶嵌件进铝,达到双保险的目的。镶套封料位置实物图,见图7。

1.4 “嵌中嵌”镶套的取出

图8为铸件脱模时的实物图。镶套端部采用内六角可拆卸式取出结构,利用六角匙能方便拆卸镶套。同时,该项目正在考虑采用ABB机械人自动安装技术将镶套嵌件总成放到模具上,使其重复定位更加好,节

省工作时间,降低工人的工作强度。

1.5 “嵌中嵌”镶嵌件工艺过程的控制方法

在压铸生产时,将镶套嵌件总成安装到模具上相对应的滑块型芯上,并通过模具相应位置内的弹珠限位结构,使得镶套嵌件在模具内得以固定,不会出现轴向滑动、摆动等现象。防止镶嵌件由于铝液冲刷,产生蹿动。要控制型芯平行方向的跳动,同时控制镶套嵌件总成与模具的定位型芯及镶套的配合间隙,以此来保证镶嵌件在铸件内的位置度不发生变化。

在生产过程中,镶套嵌件总成易在型芯平行方向发生跳动,主要有三种情况:①安装不到位;②安装过盈;③被铝液冲起。如果镶嵌件在产品中发生倾斜,位置度会发生变化,影响产品质量。在实际操作中,我们制定出如下控制措施:

(1) 镶套嵌件总成在使用前,必须与模具的定位型芯、镶套及模具内置弹珠限位结构进行配作;

(2) 要求清理镶嵌件上的所有飞边毛刺,不允许有残留,防止安装时出现偏差;

(3) 在压铸生产过程中,模具定位型芯容易粘铝,必须及时清理干净,否则会导致安装镶嵌件时,出现安装不到位或卡死等现象;

(4) 由于模具定位型芯在生产过程中反复受到高温铝液冲刷的作用,表面容易拉伤及烧蚀,必须及时抛光或披覆处理,并定期检查和更换;

(5) 为了减少包铝,在保证成形及内部质量良好的情况下,降低压射速度及压射压力;

(6) 镶套与模具内置弹珠配合凹槽处,全周R0.3mm圆角,不允许尖边毛刺;

(7) 为了防止镶套磕碰造成的边角损坏,影响镶套在铸件中的顺利脱模,每一班次生产前要先对镶套结构完整性进行检查,对翻起的边角进行修复;

(8) 由于生产时镶嵌件表面出现油污,导致安装镶嵌件时油污挥发产生大量气体,需将镶嵌件表面进行处理,清理掉表面上的油污,同时也是为了增加镶嵌件和铸件的结合力。

2 效果验证

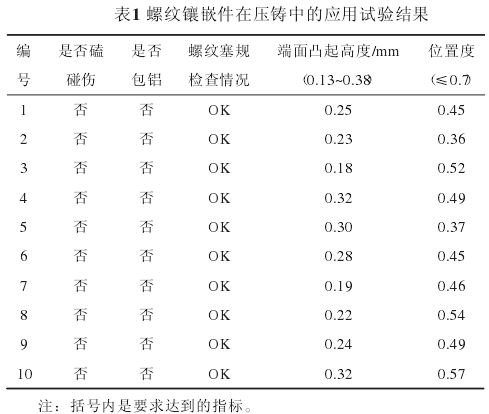

采用“嵌中嵌”镶嵌件工艺进行了压铸件的生产,对所生产的压铸件进行了抽检,抽检件为10件,表1列出了螺纹镶嵌件抽检的试验结果。从表1可知,铸件螺纹镶嵌件端面凸起高度及螺纹镶嵌件在铸件内的位置度,均满足了图纸的要求,且过程稳定可靠。在压铸生产时,螺纹镶嵌件是藏在镶套内,铸件脱模后,才将镶套取出,从而避免了螺纹镶嵌件脱模时因拉扣而导致的磕碰伤,保证了牙型。同时,镶套的径向封料设计,可防止铝液进入螺纹镶嵌件内造成的表面包铝,减少了后序除毛刺的工作量,提高了加工效率。“嵌中嵌”镶嵌件工艺的应用,由于避免了铝液直接冲刷螺纹镶嵌件,比传统使用单个模具镶套,更能有效保

证螺纹镶嵌件在铸件内的位置度不发生变化。

3 结束语

高精度螺纹镶嵌件在压铸模具上的应用,采用模具“嵌中嵌”镶嵌件的方式,通过与模具上的弹珠限位结构精确定位,解决了困扰我们多年的螺纹嵌件进铝问题,实现高精度螺纹镶嵌件的压铸工艺,减少了后序除毛刺工作量,提高了效率,为以后开发同类型的产品积累经验和数据。

16.94万

16.94万

17.04万

17.04万

7343

7343

1.4万

1.4万

7703

7703

7405

7405

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7904

7904

1.04万

1.04万

1.19万

1.19万

2580

2580

9617

9617

7518

7518

7480

7480

3198

3198

2432

2432