文:张 琳

摘 要:在分析压铸模的失效形式及原因的基础上,提出了通过合理选择模具钢、合理设计铸件及模具结构、对模具进行合理的热处理、制定合理的铸造工艺和规范等途径增强压铸模使用可靠性,延长其使用寿命。

关键词:压铸模;失效;使用可靠性;途径

压铸模结构复杂,制造成本高,在压铸件成本中占相当大的比重。 压铸模寿命的长短,直接影响到压铸件的质量、 产量直至影响企业的经济效益和市场竞争力。 目前,与世界水平相比,我国的压铸模寿命普遍较短,使用可靠性较低,因此分析压铸模失效原因,并通过适当的途径增强压铸模使用可靠性,对提高其寿命具有重要的意义。

1 压铸模的工作条件及失效机理

1.1 压铸模的工作条件

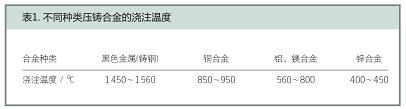

与其他模具相比, 压铸模具的工作条件非常恶劣, 表现为: ①工作时接触的液态金属的温度在300~1600 ℃, 由于充型和取件时反复的加热和降温,模具处于冷热交替作用的状态,型腔截面方向温度梯度很大。 不同种类压铸合金的浇注温度不同,见表 1; ②高压和高速充填压铸模是压铸的两大特点。压铸时,被压铸的金属要承受 15~500MPa 的高压力才能顺利充型,而且金属充型的速度高达 70~150 m/s,与此同时压铸模具承受的压力更大 ,并受到金属流动时的强烈冲刷。

1.2 压铸模的失效机理

生产实际表明, 压铸模最主要的失效形式为发生在型腔表面的热裂纹、冲刷和侵蚀。

(1)龟裂 当熔融合金浇入模具型腔时,由于型腔表面的温度迅速上升, 而表层以下的温度较低,这样就产生了很大的温度差,进而产生热应力,此时的应力为压应力;当铸件凝固后开模被顶出时,型腔温度在脱模剂和冷空气的作用下又急剧下降,型腔表层发生冷缩,热应力转变为拉应力。 在每一个压铸循环过程中,应力不断地经历压-拉形式的变换。 由于应力方向的不断变换,一旦应力的大小超过压铸模材料的疲劳强度极限时,就会在模具应力集中的部位产生热裂纹。 随着模具的使用,模具要经受反复的升温和降温,表面裂纹不断扩展,最终形成网状龟裂。 龟裂纹会不断地扩展发展成为主裂纹,从而使模具失效。

(2)冲刷和侵蚀 冲刷是由于熔融金属被高速射入模具型腔时, 型腔表面受高温的作用硬度有所下降,当金属液高速流动时造成型腔表面的机械磨损,或者是由于金属液的喷溅对型腔表面产生局部的撞击而产生麻点。 侵蚀是高温的合金液中含有 Al、Mn、Zr 等元素时,会与模具材料中的 Fe 元素发生化学-物理作用造成型腔表面化学成分的变化, 或是过高的熔融温度或浇注速度造成液态合金对型腔表面的粘着或渗入引起型腔表面的损坏。

2 增强压铸模使用可靠性的途径

2.1 合理选择压铸模具钢

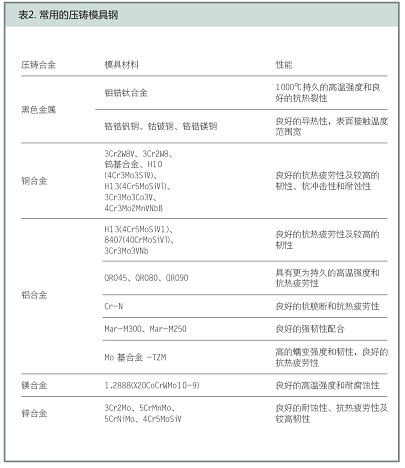

制造压铸模具的钢材应具备: ①优良的高温强度与韧性;②优良的高温耐磨性和抗热疲劳性;③良好的热处理性和切削加工性。 选用模具钢时应满足被压铸材料的工作条件、 压铸件的尺寸大小和生产批量,优先选择冶金质量好的钢材;对于重要的精密模具,应选用加工工艺性好的优质钢材或锻坯;使用前或热处理时应对钢材内部缺陷进行检测并及时处理。 目前国内外应用较多的压铸模具钢见表 2。

2.2 合理设计铸件结构

铸件结构决定模具型腔结构, 模具的局部开裂及型腔表面的磨损与铸件的结构工艺性有关, 设计铸件时应遵循以下原则: ①在保证铸件质量的前提下,铸件的壁厚应取小,而且应尽量均匀,这样可以避免热节出现造成模具局部温度过高, 防止模具发生热疲劳; ②铸件上的拐角处应选取适当的圆角半径,薄厚交接处应逐渐光滑过渡,避免尖角造成应力集中而产生热裂, 不同合金压铸件圆角半径的推荐值见表 3;③铸件上应留有合理的拔模斜度,避免开模困难或因为摩擦而损伤型腔表面。

2.3 设计合理的模具结构

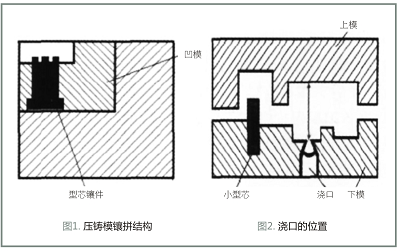

(1) 模具要有足够的壁厚,各元件要有足够的强度。 对于凹模及部分凸模、小型芯,可采用组合或镶拼的结构来消除应力集中, 这样可以防止裂纹的延伸,也便于维修和更换,如图 1 所示。 (2) 浇注系统的结构尺寸要合理。 保证铸件质量的前提下,尽量采用截面积大的内浇道,且整个流道各拐角处应圆滑过

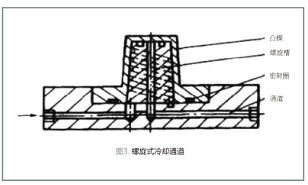

渡;选择合适的浇口类型,且浇口要远离型腔壁、型芯或镶件,尽量减少合金流入型腔时对型芯的冲击,如图 2 所示。(3) 确定合理的表面粗糙度。 要避免表面过度抛光,可以对模具型腔表面进行喷砂、氧化处理,或者用细砂纸进行打磨, 这样不但利于脱模剂粘附分布均匀, 而且也可以防止镜面表面造成的压铸合金与模具表面发生黏结,使模具表面形成针孔。(4) 在保证模具有足够强度的前提下,考虑在模具内部设计合理的预热水道或冷却水道系统,水孔排列应与型腔形状吻合,如图 3 所示。 #p#分页标题#e#

有实验证明,设置内部水冷系统能有效的降低模具的最大温差,提高模具的热疲劳寿命。

2.4 对模具进行合理的热处理

对模具进行适当的热处理, 可充分发挥模具材料的潜能,从而提高模具寿命。

2.4.1 模具整体淬火后多次回火处理

模具钢淬火后的组织具有较高的红硬性、 耐磨性等。 一般为避免组织发生过热, 淬火温度应该取下限温度,但是模具尺寸越大时,可采用较高的淬火温度,但要注意加热温度不能超过临界温度;冷却速度应在保证不开裂、变形小的前提下尽量取大;淬火后回火时,应适当提高回火温度,并增加回火次数,这样可以得到稳定的组织和较好的综合性能。

2.4.2 模具表面强化处理

在模具整体热处理后进行表面强化处理, 能有效提高模具型腔表面的耐磨性,抗粘结性等。

(1) 表面扩渗处理是改变材料表面化学成分的强化技术,主要包括渗碳、渗氮、渗硼、渗金属、复合渗等。 渗氮应用较多, 它能有效提高模具的耐磨性和疲劳强度。 近年来, 渗铝在铝合金压铸模具上也被较多应用。 有研究表明:对 8407 模具钢表面冷喷涂 Al 后, 在 550℃下进行扩散处理能形成渗铝,之后在 570℃温度纯氧气氛中进行氧化, 则会在渗铝层表面形成 Al2O3和 FeO 的混合氧化物膜. 该氧化膜与铝液不润湿,可有效防止粘模,改善龟裂,提高模具的抗熔损能力。

近年来,稀土元素被应用到模具的表面强化中,并发挥了明显的作用。 由于稀土元素特有的化学性质,它和多种非金属之间具有亲和力, 从而能够明显提高各种渗入法的渗层厚度以及表面硬度,并且获得的渗层组织细小弥散、硬度趋近均匀,显著地提高了模具的耐磨性、抗热疲劳性能等。 如稀土硼共渗处理 3Cr2W8V热作模具钢,使模具的寿命提高了 14.1 倍。

(2) 金属碳化物覆层技术也是改变材料表面化学成分的强化技术。 不同的是:它是在温度达 800~1200 ℃的盐浴内加入形成碳化物的铁合金或氧化物粉末,之后将模具放入并进行足够长时间的保温,通过高温扩散在模具表面形成数微米至数十微米的特殊金属碳化物覆层,如 VC、NbC 覆层等。 该技术能使模具具有比氮化、渗硼、镀铬、放电硬化等更高的耐磨性、抗咬合性、高温抗氧化性,并且还具备高的红硬性。

(3) 激光处理技术是不改变表面化学成分的强化技术。 一种是利用激光束照射金属材料表面,表面金属吸收红外能量后温度迅速达到相变温度以上,内部材料则保持不变。当激光束撤离后表层迅速散热急剧冷却,从而达到表层“淬火”的效果。该激光淬火层的硬度较普通表面淬火层的硬度要高出15%~20%,对提高模具型腔的耐磨性效果明显,并且具有强化后模具表面光滑如初,变形小等优点。另外一种是利用脉冲激光把模具表面加工成特定纹路(如条纹、网格)的非光滑表面,从而提高模具的耐磨性。有研究表明:对模具表面进行激光淬火和加工非光滑表面纹路处理, 均比未经激光处理的光滑表面的耐磨性要好, 而且加工网状的非光滑表面比条状的要更耐磨。

总之,合理有效地对模具进行热处理,能使模具的使用可靠性大大增强。

2.5 制定合理的铸造工艺和规范, 并对模具进行定期保养合理的铸造工艺和规范的操作对增强模具的使用可靠性也十分有利。

(1) 在工艺许可的情况下 ,遵循“高温出炉 ,低温浇注”的原则,尽量降低合金液的浇注温度。 例如将 Al 合金的浇注温度控制在 720℃左右,可以有效降低合金液对模具型腔表面的侵蚀。

(2) 应根据合金种类和铸件结构选择压射比压和充填速度。 一般镁、铝、锌相应的最低压射速度为27、18、12 m/s。 铸铝的最大压射速度不应超过 53m/s,平均压射速度为 43 m/s,当高于 55 m/s 时会使合金液对模具的侵蚀加剧。 对于厚壁或内部质量要求较高的铸件, 应选择较低的充填速度和高的增压压力; 对于薄壁或表面质量要求高的铸件以及复杂的铸件,应选择较高的比压和高的充填速度。

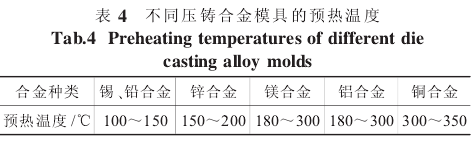

(3) 压铸模在使用前可预热到合理的温度 ,以减少使用时模具不同部位的温度差。 而且在工艺许可范围内,应适当提高模具预热温度,但要注意预热温度不能无限高, 避免温度过高造成合金粘模使模具磨损。

生产实践证明,铝压铸模的预热温度由100~130 ℃提高至 180~200 ℃,模具寿命可大幅度提高。 不同合金的压铸模具预热温度有所不同,表 4为预热温度推荐值。

(4) 压铸过程中, 为了避免铸件与压铸模型腔表面焊合黏结和压铸模过分受热, 应选用合适的涂料,并在每次合模前给型腔表面均匀喷涂,但要注意不要过长时间的喷脱模剂。有实验数据表明:水基脱模剂比油基脱模剂对模具的降温作用更强, 尤其是水基脱模剂喷涂时间越长,龟裂纹生长速度越快。

(5) 经常保养模具。 每当模具使用一段时间后,应对模具型腔及模架进行回火以消除内应力,并对型腔表面进行抛光和氮化处理,以消除内应力和轻微裂纹。

3 结语

压铸模在使用过程中, 引起其损伤的原因有多种,产生的损伤相互作用影响,失效形式往往不可估计,因此应着手从模具材料的选用、铸件结构设计、模具结构设计、模具的热处理、压铸工艺、模具定期保养等各方面下功夫,严格把关,才能增强压铸模的使用可靠性,有效延长模具的寿命,确保企业的经济效益,使国产模具在国际市场上具有较强的竞争力。

16.94万

16.94万

17.04万

17.04万

7343

7343

1.4万

1.4万

7703

7703

7405

7405

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7904

7904

1.04万

1.04万

1.19万

1.19万

2580

2580

9617

9617

7518

7518

7480

7480

3198

3198

2432

2432