文:丁 海

摘 要:通过硬度测试、金相组织观察等手段,分析铝合金压铸模具龟裂失效的原因。结果发现,失效的主要原因是材料热处理工艺不当及电加工工艺缺陷。 在生产实践中,通过优化结构设计,改进热处理工艺等措施,提高了模具的使用寿命。

关键词:压铸模具;失效;热处理工艺;使用寿命

压铸模具工作时, 金属液与脱模剂反复作用于模具成型表面,产生热胀冷缩的交变应力,导致其工作环境非常恶劣。 如果压铸模具存在机械加工、热处理工艺不当,则在表面承受循环热应力时,容易发生热疲劳龟裂、断裂、塑性变形等,从而降低模具使用寿命。因此,研究模具材料的机械加工工艺与热处理工艺对模具寿命的影响, 是模具加工企业非常关注的问题。

1 压铸模具失效分析

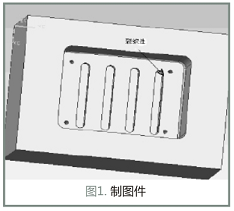

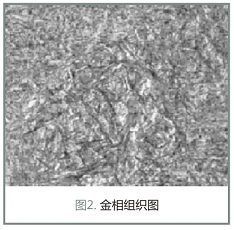

某压铸模具型腔结构如图1, 加工工艺过程为:下料→锻造→球化退火→铣削加工→淬火→电火花成型加工→研磨抛光。 其尺寸为800 mm×600 mm×150 mm,材料为优质H13钢,经热处理(600、850 ℃分级加热,1 100 ℃真空淬油+570 ℃二次回火) 后,硬度为48~50 HRC。 使用100次时,模具开始出现轻微变形,在模具内凹角处出现裂纹,继续使用到200次时模具出现明显龟裂纹。经检查材料的化学成分、 非金属夹杂物符合GB/T 1299-2000合金工具钢规定要求。 经检测工件硬度符合设计要求。在裂纹附近线切割取样,金相组

织如图2。

H13钢属于马氏体型中耐热韧性钢,其淬透性良好、热导性和加工性能优良。 从图2金相组织可见灰白相间的条纹分布, 表明组织中存在较多的非金属夹杂,存在一定碳化物偏析。 白色区内有较多的残留奥氏体,该区内马氏体明显粗大;灰色区主要是较细小的回火马氏体,残留奥氏体较少。 模具时效分析。(1) H13钢导热性较低、截面尺寸效应较大。 由于工件截面尺寸较大, 工件淬火温度1 100 ℃较高、保温时间长,局部奥氏体过饱和碳浓度偏高,晶粒变粗大, 经淬火后回火马氏体粗大, 其组织内应力较大;同时组织中存在大块状的碳化物,在热处理中会造成局部脆化,导致工件韧性差。

(2) 特种加工过程中,由于工件碳化物较多,需要放电能量较多, 与放电尖角效应共同作用导致凹角处放电集中, 从而电流值过大在型腔凹角处形成的微裂纹深度较深。 研磨抛光变质层后微裂纹依旧存在,且存在较大拉应力。

(3) 压铸模具工作时, 模具型腔受到铝液包裹挤压在内凹角处产生拉伸力。 熔化的铝合金液使模具工作表面受热膨胀,产生压应力;工件脱模后,由于向模具工作表面喷撒冷却剂, 使模具工作表面急剧冷却而收缩,产生切向拉应力。热交变应力与拉伸应力在型腔内凹角处产生叠加, 由于模具的韧性不足与微裂纹的存在,从而出现宏观裂纹,继而出现龟裂。

综上分析, 热处理工艺不当及特种加工导致模具内凹角处存在缺陷,在压铸交变热应力作用下,模具出现裂纹、龟裂失效。

2 模具结构设计及加工分析

2.1 合理的结构设计

在金属液的冲击角为72°~75°时, 铝液对模具材料的冲蚀焊合最为严重。 因此通过优化内浇口和溢流槽位置及数量,避免上述冲击角,可提高模具使用寿命。模具型芯表面受到铝液冲击容易粘料,将该处型芯改成台阶成型 (根据产品结构加厚部分成型壁0.5~1.0 mm)可以减小铝液在模具表面形成的粘附力。 为了减少细长型芯受金属液冲击变形拉伤内孔, 将型芯与固定孔配合双支点固定结构改为双型芯对铸结构。

2.2 合理的热处理工艺

模具各部分硬度需要合理设计。对大型型腔,为提高其韧性避免早期开裂可以适当降低硬度; 型芯主要是发生弯曲变形失效, 而发生裂纹失效的可能性不大,因而常牺牲其韧性而提高硬度。H13钢应根据截面的实际尺寸与硬度和韧性要求, 在1 020~1 100 ℃范围选择适当淬火温度和保温时间, 结合淬火技巧使合金碳化物充分溶入奥氏体, 这样可以减少模具因热处理碳化物溶解不充分残留在晶界之间而造成的模具龟裂。 如H13钢尺寸效应大时,放入淬火剂前将油搅拌,放入后将工件在热油中反复翻转, 破坏蒸汽膜, 加强对流热传导效#p#分页标题#e#

果;将型芯工作表面先接触热油,然后再整体浸入油中,可使型芯工作部分硬度高,装配部分韧性好。

对压铸模的型腔表面容易出现粘膜部位和所有型芯,选用氮化、碳氮共渗等表面强化处理,以减小侵蚀、粘膜。

2.3 充分锻造

普通H13钢的锻造必须充分, 以击碎大块非金属夹杂,消除网状碳化物,细化碳化物,使组织均匀。锻后采用球化退火,以细化晶粒方便后续加工。

2.4 合理的机加工工艺

磨削加工过程中会产生大量的热量,从而导致磨削变形和磨削裂纹的产生, 导致模具早期失效。精磨时砂轮的自锐性要好,且进给量要小,冷却液要充分。电脉冲放电加工功率的大小直接决定工件表面形成淬火马氏体的白亮层厚度和显微裂纹的大小。H13钢中含有较多高熔点的碳化铬、碳化钒成分,故其需要切割脉冲能量较大, 但能量太大意味着产生表面微裂纹严重, 且小能量精修也不能消除大能量产生的裂纹。所以第1次为成型切割要保证速度采用中脉宽、大峰值电流;第2次精修,采用小脉宽来降低脉冲能量,而脉冲峰值不宜太小。对电加工后的压铸模成型表面进行喷丸处理可使模具成型表层形成压应力, 使表层的细微裂纹封闭而不易扩展,推迟热疲劳裂纹的形成和扩展,从而使模具寿命得到提高。

3 使用过程分析

(1) 合理预热。 使用压铸铝合金模具时,应采用低压慢速预热,先预热至180~300 ℃,再缓慢浇注、压射,可以有效减小热应力,起到延缓模具表面龟裂纹的作用。

(2) 模具定期退火。 模具在连续使用过程中会积累较大的热应力和相变应力,因此,在使用一段时间后应进行消除应力回火。 其热处理工艺为:570±10 ℃保温2~3 h, 随炉冷至400~450 ℃出炉空冷,然后再进行氮化处理。

4 改进措施及效果

针对上述分析,采用如下措施。(1) 降低模具设计硬度为46~47 HRC, 修改热处理工艺为480、700、850 ℃分级加热,1 050 ℃真空淬油+600 ℃二次回火。

(2) 型腔电加工中,粗加工时采用中脉宽、大峰值电流;精修时采用低脉宽、中峰值电流,严格控制微裂纹深度。

(3) 模具首次预热采用低压慢速预热,工作200次后进行低温时效处理,同时投产后模具定期退火。

采取上述措施后, 模具未发生早期裂纹及龟裂失效。

16.94万

16.94万

17.04万

17.04万

7343

7343

1.4万

1.4万

7703

7703

7405

7405

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7904

7904

1.04万

1.04万

1.19万

1.19万

2580

2580

9617

9617

7518

7518

7480

7480

3198

3198

2432

2432