文:王小青

创维集团研发总部工业设计研究院

[摘要] 为了提高以变形铝合金( 6061) 和压铸铝合金( YL102) 为基材的通信滤波器模块的防腐蚀能力,在其表面进行喷粉处理,研究了涂料类型、模块结构、处理工艺( 模块前处理、喷涂烘烤) 对成膜耐蚀性能的影响。结果表明: 针对不同基材选择涂料,适当的圆角过渡,窄槽的深宽比和孔深/孔径比不大于3,特殊的功能表面进行过渡处理,合理地安排喷粉处理工艺,均有利于提高喷粉层的防腐蚀能力。

[关键词] 变形铝合金; 压铸铝合金; 喷粉; 涂料; 前处理

铝是地壳中含量仅次于氧和硅的第三大元素,其产量和用量仅次于钢铁。它以密度小、可加工性优良、导电性和导热性良好、可塑性良好、耐腐蚀性优异等优点,被广泛应用于机电、家电、电力、电子、通信、航空、航天、汽车制造、包装、建筑、交通运输等领域。

铝在一般室内环境中,易与氧发生反应,形成比较致密的氧化铝膜,氧化铝膜形成后不易再向材料内层发展,铝不会进一步被氧化,故铝在室内大气环境中的耐腐蚀性能好。随着通信滤波器的模块化和小型化,铝开始直接用于严酷的户外环境,如热带沿海、高山冰雪地带,加之铝的电极电位相对较低以及腐蚀介质的多样性,铝极易与其它元素形成原电池而发生腐蚀,从而使产品受到破坏。为了较好地解决这个问题,文中采用喷粉工艺处理铝合金表面,并研究喷粉表面的防腐蚀能力。

1 粉末涂料

通信滤波器铝基模块喷粉通常使用的粉末涂料有三大类,即环氧树脂类、聚酯类、环氧树脂和聚酯混合型。环氧树脂类是以双酚A 型环氧树脂、线性酚醛树脂、改性环氧树脂和脂肪族环氧树脂等为主体,在一定的温度下混炼,冷却后粉碎而形成。它具有无污染、熔融黏度低、流平性优良、无需底漆涂膜、反应活性和贮藏稳定性优异、易配色、固化剂选择范围宽等优点,且喷涂的膜层附着力强,力学性能优良,耐腐蚀性和耐化学药品性优异。其涂膜的致命缺陷是耐太阳辐射性差,在户外,短时间内就会出现失光、粉化。因此纯环氧树脂类涂料不能单独用于户外防腐,但由于以上诸多优点,它成为了喷涂底层的优选涂料。

聚酯类主要是TGIC( 异氰尿酸三缩水甘油酯) 固化含羟基聚酯树脂体系,此类粉末涂料一般不添加溶剂。正由于它的组成特点,固化成膜时无溶剂挥发,因而成膜无孔隙,膜层交联密度高,有优良的装饰性、物理机械性能、耐化学性、耐热性、耐黄变性、耐辐射性等,但其附着力相对低于环氧树脂类,在使用时需考虑选择合适的生产工艺来配合喷涂工艺的实施。

环氧树脂和聚酯混合型,顾名思义,是环氧树脂类和聚氨酯类的混合物,根据两者混合比例的不同,可呈现出不同特性。

2 试验

2. 1 喷粉方案

试验中设计了两种喷粉方案: 方案一,用聚酯类粉末涂料对变形铝合金( 6061) 和压铸铝合金( YL102) 模块表面进行单层喷粉处理; 方案二,用环氧树脂类粉末涂料对变形铝合金( 6061) 和压铸铝合金( YL102) 模块表面进行局部底粉处理,烘烤固化后,再进行非喷粉区电镀银处理,最后对底粉面进行二次喷粉处理。

2. 2 处理工艺

设计图纸中没有特殊要求的尖角均按去毛刺处理,特殊要求则按最小R 角不小于0. 5 mm 处理。前处理包括机械前处理和化学前处理: 机械前处理分有喷砂工序和无喷砂工序两种方式; 化学前处理分普通磷化、铬化或无铬化处理,无铬化处理选择现在常用的E-CLPS4600 产品( 瑞典Candor) 。

2. 3 性能检测

1) 膜外观。目测膜的颜色、光泽是否均匀一致,判断膜的连续性和均匀性,观察是否有起泡、脱落等缺陷。

2) 膜厚。按GB/T 13452. 2—2008 测定膜层厚度,单层喷粉的膜厚要求为80 ~ 120 μm,双层喷粉的膜厚要求为120 ~160 μm,最厚位置不应超过200 μm。

3) 耐腐蚀性能。采用SST-270 盐雾试验机进行中性盐雾试验,以判定膜层的耐腐蚀性能。参考标准为ASTM B117,温度为( 35 ± 2) ℃,相对湿度> 85%,盐溶液为5% ± 1%( 质量分数) 的NaCl 溶液,其pH 值为6. 5 ~ 7. 2。试样与垂直方向成15° ~ 30°角,连续喷雾,表面出现明显腐蚀点时记录的时间即为腐蚀时间。

3 结果与讨论

3. 1 零件结构对膜层耐蚀性的影响

3.1.1 尖角的影响#p#分页标题#e#

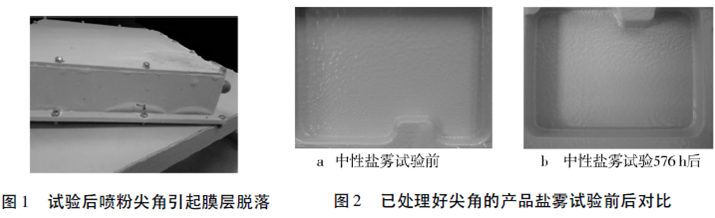

零件表面向内的尖角区域,在前处理时,受液体表面张力的影响,清洗不干净,易产生积液,烘干后就形成污垢,导致沉积的粉末在此处附着不好,因此中性盐雾试验120 h 后,此类尖角区域易发生起泡、脱落。喷粉是带电操作的,向外的尖角区域易产生电子富集,产生集粉,当粉层太厚时,涂层固化后会因尖角应力集中而产生裂纹,从而发生脱落,如图1 所示。尖角进行过处理的产品,经576 h 中性盐雾试验后,表面无明显变化,如图2 所示。所以在设计零件结构时,需喷粉表面的所有尖角必须做成圆滑过渡,且R≥0. 5 mm 。

3.1.2 窄槽和盲孔的影响

窄槽和盲孔的底部是低电位区域,粉末较难吸附上去,从而会使表面少粉或无粉。设计时,窄槽的深宽比和盲孔的孔深/孔径比一般不应超过3,或者尽量不在表面采用此类结构。

3. 1. 3 特殊功能结构的影响

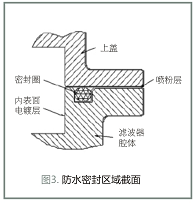

当有特殊功能要求的结构出现在喷粉表面和其它处理表面的过渡面时,要根据功能要求,进行适当的设计。例如,滤波器模块需防水,防水面和喷粉面结合时,防水胶圈的放置位置需尽量安排在喷粉面上,而不是电镀面上,如图3 所示,喷粉面要延伸至密封槽的外侧面和底面,这样才不至于使防腐能力较低的表面暴露在侵蚀介质环境中而起不到防腐效果。

3. 2 前处理工艺对膜层耐蚀性的影响

3. 2. 1 机械前处理的影响

机械前处理主要是采用机械加工的方式来获得符合要求的表面质量,通常有打磨、喷砂、抛丸等。

打磨是用钢刷、角磨机、振动研磨盘+ 砂纸等工具去除零件表面氧化皮、腐蚀点、毛刺、凸起、尖角等缺陷的过程。此工序是主要针对零件表面直观缺陷的处理方式,在零件表面没有受到液体物质污染时,可作为一般防护喷涂的最终表面前处理,如机站室内安装的模块表面喷粉的前处理。不过打磨处理存在死角,而且一般处理后只通过高压气枪吹干净零件表面,不能完全保证所有缺陷都处理到位,残留的缺陷在一定情况下会变成腐蚀的诱因。因此当零件的表面要求较高时,打磨只能作为前处理的一个工序。

为了提高粉末涂料在铝合金表面的附着力,表面经打磨后,可增加喷砂或喷丸步骤来改善表面质量,提高表面粗糙度。这不仅能增强粉末与金属表面的机械结合( 类似卡扣咬合) ,还能增加粉末涂料与金属的接触面,使得粉末涂料分子与金属原子间的范德华力增强,从而增加粉末涂料与金属的结合力。通过增加喷砂工艺,方案一所得膜层的耐中性盐雾试验能力可从264 h 提升至336 h。

3. 2. 2 化学前处理的影响

化学前处理步骤包括脱脂、除油、除锈、化学转化等。脱脂和除油就是清除零件表面的油脂,利用脱脂剂和除油剂乳化、分散、软化硬水和络合金属离子的良好能力,将零件在机加工、打磨等前加工环节中粘附的油脂清洗干净,为后续表面处理做好准备。除锈是用酸或碱将零件表面的锈蚀点和氧化皮去除,为化学转化做准备。铝合金表面残留的氧化皮一般比较致密,而化学转化需转化液与铝基材进行化学反应,才能生成性能较好的导电氧化膜层,利于粉末喷涂涂料吸附,因此化学转化前需去除残留的氧化皮。

化学转化是化学前处理过程中最主要的工序,转化膜的品质决定喷粉层的表面质量和耐腐蚀性能。传统的化学转化是铬化处理、铬酸盐处理或铬酸盐+ 磷酸盐混合处理。铬酸盐处理后的膜层中含六价铬,六价铬化合物具有优良的耐腐蚀能力,从而使得膜层具有较强的防腐能力,但也正因为如此,造成所生产的零件回收性较差,环境污染相对较严重。故人们开发出低铬的磷酸盐处理方式,但磷又是水中植物的富氧物质,磷酸盐处理也会带来较大的环境污染; 此外,低铬磷酸盐处理方式虽然降低了六价铬的污染,但同时也降低了氧化膜的防腐能力。因此近年来,人们又开发出易于处理的三价铬钝化工艺,钝化液的主要成分是盐酸、醋酸、硝酸、硫酸等金属盐类。此外,变形铝合金通过金属塑性变形而成形,压铸铝合金则是通过压铸工艺成形,两种加工工艺使得两者的差异很大:变形铝合金在压力加工下成形,因此内部组织较致密,几乎不存在砂、气孔、氧化夹渣等缺陷; 压铸铝合金通过热加工方式成形,在加工过程中,铝受热氧化而夹渣于成品中,因此不能完全避免砂、气孔等缺陷,内部组织也没有前者致密。在化学前处理过程中,受酸、碱腐蚀溶液的影响,压铸铝合金表面易产生较多的微孔,这些微孔在化学转化工序中不能被填平,在喷涂时也不能完全被遮盖,从而成为腐蚀发生的诱因。近年来,无铬化学转化的兴起很好地解决了这一问题。目前行业内常用的是瑞典Candor 的E-CLPS4600 产品,其主要成分是钛元素、钴元素及氟化物,成膜后生成一层几乎透明的物质,与喷粉涂料有较高的结合力,在前面各工序完成良好的基础上,膜层的耐中性盐雾试验能力可达1000 h。#p#分页标题#e#

3. 3 其它工艺对膜层耐蚀性的影响

3.3.1 喷涂工艺

根据零件批量的大小,具体喷涂时可分为人工喷涂和自动喷涂。不管是人工喷涂,还是自动喷涂,基本要求相同: 其一,要求喷粉环境,即喷粉房为密闭空间,防止空间中的飘浮物影响喷粉的外观,飘浮物中夹杂的其它金属颗粒也是腐蚀的诱因; 其二,应结合零件的结构特点,选择合适的喷枪电压和喷涂距离,使喷枪的静电放电电场达到最佳状态,防止因静电分布不均而产生局部膜层偏薄,从而降低产品的防腐蚀性能; 其三,供粉系统应保证良好的粉末喷出量,与喷枪配合,使喷出的粉末颗粒能最大限度地与铝基材表面结合,保证粉层与基材的结合力; 其四,要根据零件的结构特性,设计合适的喷涂路线,使零件各部位的受粉量尽量均匀一致,以免局部产生积粉现象( 过厚的粉层存在开裂风险) 。

3.3.2 烘烤系统

喷粉的最后工序为固化成型,完全固化的粉层才具有很好的防腐蚀能力。喷涂零件是通过静电力,在其表面吸附一层微小颗粒状的粉末,没有实际结合力,遇到外力很容易脱落,只有通过高温固化发生逐步聚合反应,生成交联体型网状结构,才具有很强的防腐能力。具备一定恒温能力( 实际温度不能偏于设定温度5 ℃) 且具有良好温度曲线的烘烤系统,才能保证膜层的耐蚀性能。

4 工艺解析

4. 1 喷粉的优缺点

喷粉的优点在于: 1) 使用的粉末不含溶剂,没有挥发性,具有安全和环保的特点; 2) 膜层可以达到200μm 厚,具有很强的户外防腐蚀能力,采用合适的粉末涂料和工艺在变形铝合金上喷粉,耐中性盐雾试验不低于1000 h; 3) 对于外表面防腐、内表面功能电镀的产品,如通信铝基滤波器模块,喷粉是一种优选的局部电镀的保护工艺; 4) 根据使用环境的要求,可以单层喷粉,也可以双层喷粉,单层喷粉只针对要求较低的环境,一般耐中性盐雾试验低于336 h,用于变形铝合金规避结构缺陷时,耐中性盐雾试验可达500 h,防腐成本远低于烤漆和阳极氧化。喷粉的缺点在于: 1) 喷涂层较厚时,不易满足尺寸精度较高的零件的要求,成本较高; 2) 喷粉设备较大,对环境要求较高,一次投入的成本较高; 3) 涂层颜色没有喷漆和阳极氧化丰富,而加入色料会使涂层的防腐能力有所降低,且色差控制的成本较高,不能满足外观较细腻的产品的需求; 4) 加入金属粉末会使涂层的防腐性能降低,不易实现通过加入金属粉末来改善涂层的防辐射性能。

4. 2 工艺完善

在实际生产中,粉料的选择和工艺的实现有诸多因素制约。当产品需采用喷粉工艺时,应先根据产品的底材选择合适的粉末、合适的前处理工艺,油渍严重和深孔较多时,前处理尽量选用超声波除油工艺。

5 结论

对两种方案喷粉工艺的研究表明:

1) 喷涂纯聚酯粉末涂料,涂层耐中性盐雾试验能力≥336 h; 纯环氧树脂粉末涂料不能单独用作户外表面涂层,常用于喷粉底层。

2) 设计时,零件结构上的尖角做成圆滑过渡,且圆角R≥0. 5 mm,窄槽的深宽比和盲孔的孔深/孔径比不超过3,密封圈的位置布置在喷粉面上,则成品的耐中性盐雾试验能力可达到≥500 h。

3) 增加喷砂或喷丸前处理工艺,可以增强喷粉膜层的耐中性盐雾试验能力。

4) 在各项工艺完成良好的前提下,前处理中采用无铬转化工艺的膜层耐中性盐雾试验能力≥1000 h。

5) 喷粉涂层的外观和色彩具有一定的局限性,还需要进一步研究新材料和新工艺来填补。

17.33万

17.33万

17.43万

17.43万

7475

7475

1.42万

1.42万

7976

7976

7564

7564

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8055

8055

1.05万

1.05万

1.2万

1.2万

2873

2873

9750

9750

7774

7774

7749

7749

3463

3463

2682

2682