毛卫民

北京科技大学铸造研究所

6 低过热度浇注和弱电磁搅拌制备工艺

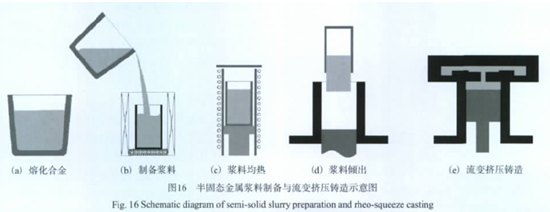

2000年,作者提出了半固态合金浆料或坯料的低过热度浇注和弱电磁搅拌 (Low superheatpouring and weak electromagnetic stirring process,简称LSPWES) 制备工艺,已获得中国发明专利。该制备工艺的技术路线和组织形成机理是:将一定过热度的合金液浇入一个制备坩埚中,立即对制备坩埚中的合金熔体进行短时低功率电磁搅拌,合金熔体产生一定程度的流动,同时形成大量的初生晶核,这些晶核相互影响导致球状初晶组织的形成;如果再对浆料进行适当的后续控温冷却或均热就可以得到某一固相分数的半固态合金浆料,可以方便地进行流变压铸或流变锻造成形,如图16所示。

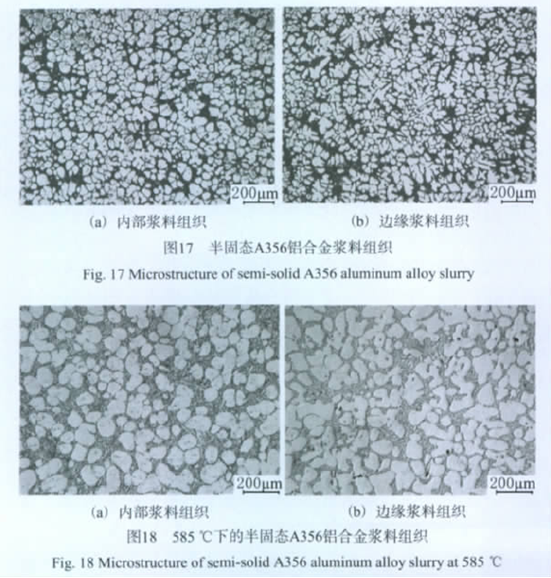

在利用低过热度浇注和弱电磁搅拌制备半固态A356铝合金浆料时,只要液态铝合金的浇注温度控制在630-650 ℃范围内、旋转电磁搅拌功率控制在0.54 kW左右、搅拌时间控制在2-8 s内,均可制备出球状组织理想的半固态A356铝合金浆料,如图17所示。在适当的时间内,对半固态A356铝合金浆料进行适当功率的电磁感应均热,半固态A356铝合金浆料的初生相会发生进一步的球化,浆料内外温度差可降低到2 ℃以内,但浆料的初生相也发生了明显的粗化,如图18所示。

低过热度浇注和弱电磁搅拌制备工艺的优点主要有:合金的浇注过热度较高,浇注操作容易进行,浇勺不易挂料,清理方便;电磁搅拌功率很低,搅拌时间很短,均热功率也较低,电能消耗大幅下降;采用制备坩埚,浆料不易氧化,浆料质量高;成形时的浇注系统、废件易于就地回炉利用;总体工艺流程较短,浆料的生产成本较低,便于推广应用。目前,该浆料制备工艺正在进行工业化应用。

7 蛇形通道浇注制备工艺

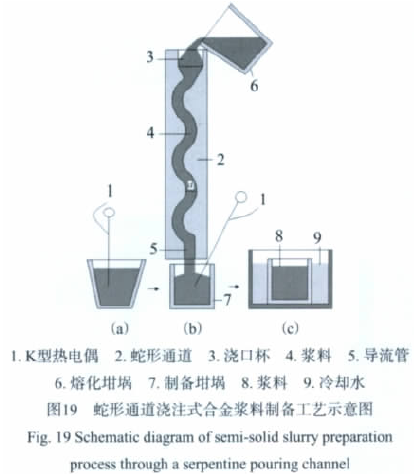

2007年,作者提出了半固态合金 浆 料 的 蛇 形 通 道 浇 注 式(Serpentine channel pouring process,简称SCP) 制备工艺,可进一步简化合金浆料的制备过程,并获得了中国发明专利授权。蛇形通道浇注式制备工艺的技术路线是:首先将过热合金液浇注到立式蛇形通道中,过热合金液沿着蛇形通道的内壁向下流动,并向导热性良好的弯曲形的通道内壁迅速传热和不断改变流动方向,再流入制备坩埚中,此时的合金熔体已经是半固态浆料,合金浆料制备过程如图19所示。

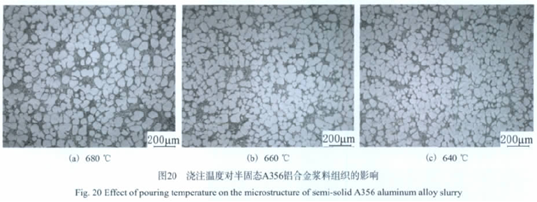

采用蛇形通道浇注制备工艺制备半固态A356铝合金浆料时,如果蛇形通道的弯道数量为3-5个,只要A356铝合金的浇注过热度合适,都可以制备出组织良好的半固态A356铝合金浆料。制备结果表明:当蛇形通道直径为20 mm或25 mm、浇注温度为640-680℃时,半固态A356铝合金浆料的组织良好,其平均形状因子分别为0.89-0.76和0.86-0.72、平均晶粒直径分别为50-75 μm和55-78 μm;随着浇注温度的降低,半固态A356铝合金浆料中初生α-Al晶粒变得更加细小,如图20所示。

蛇形通道浇注式制备工艺的机理是:当过热的液态A356铝合金流经蛇形通道时,通道内壁的激冷作用能够使靠近内壁的铝合金熔体产生大量的初生α-Al晶核;这些晶核进一步长大并发生初生α-Al晶粒的游离,游离的初生α-Al晶粒进入铝合金熔体并均匀分布;在A356铝合金熔体流经蛇形通道时,由于快速向通道内壁散热,引起铝合金熔体的整体温度下降,当铝合金熔体整体温度下降到其液相线温度以下时,大量游离的初生α-Al晶核就能够保存在铝合金熔体内,这些初生α-Al晶粒的溶质场和温度场相互干涉,抑制了枝晶的发展并逐步演化为球状初生α-Al晶粒,最终形成组织状态良好的半固态A356铝合金浆料。

采用蛇形通道制备合金浆料时,取消了压室制备浆料式制备工艺、双螺旋机械剪切式的制备工艺、低过热度浇注和弱搅拌制备式制备工艺中的电磁搅拌或机械剪切系统,进一步简化了合金浆料的制备工艺和设备,降低了浆料的制备成本。该制备工艺采用的立式蛇形通道的内部通道圆滑、合金液的流动冲力大,克服了低过热度倾斜板或倾斜圆管浇注式制备工艺、连续流变转换式制备工艺的易于粘挂合金浆料的不足,减少清理工作,便于合金浆料的稳定制备。目前,这一铝合金浆料制备技术还处于基础研究之中。#p#分页标题#e#

8 熔体分散混合制备工艺

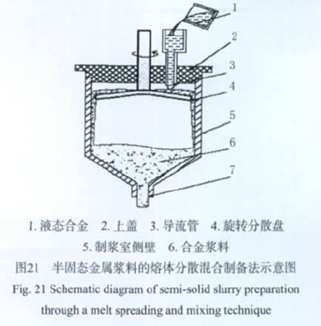

2006年,北京有色金属研究总院的张志峰等人提出了半固态金属浆料的熔体分散混合式

(Melt spreading and mixing technique process,简称MSMT) 制备工艺,获得中国发明专利授权该半固态合金浆料制备工艺的技术路线和组织形成机理是:通过一个导流管,将一定过热度的液态合金浇注到一个高速旋转的分散盘上,液态合金被分散并被离心力甩向浆料制备室的内侧壁,此时浆料制备室内侧壁上的液态合金呈薄层状;该薄层状的液态合金沿壁向下流动,同时合金熔体向浆料制备室的内侧壁迅速传热和冷却,液态合金将会均匀降温;当液态合金冷却到液相线温度以下时,开始在合金熔体中大量形核,含有大量结晶核心的合金浆料被收集到制备坩埚中;在浆料制备坩埚中,合金浆料中的初生相会发生进一步的熟化或球化,最终形成组织良好的半固态合金浆料;合金浆料制备过程如图21所示。

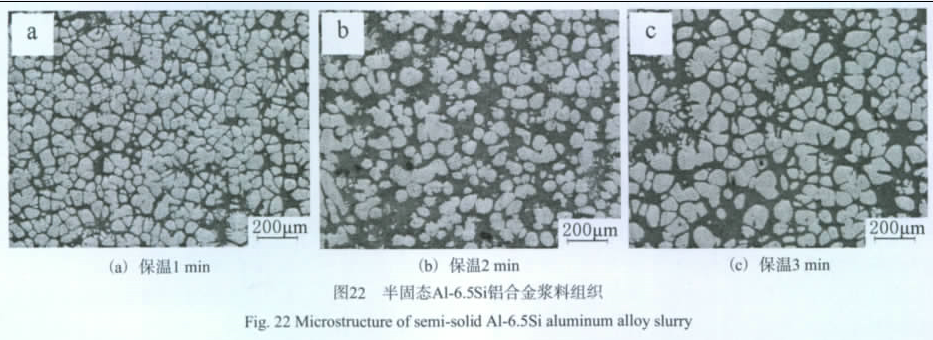

利用熔体分散混合法制备半固态金属浆料时,重要的工艺参数有:合金液的浇注过热度、合金液的浇注流量、分散盘的转速、浆料制备室内侧壁的温度、收集坩埚的温度等。当制备半固态Al-6.5Si铝合金浆料时,适宜的浇注温度为640-650 ℃、浇注流量为12 kg/min、分散盘转速高于700 r/min、浆料制备室内侧壁温度为300-500 ℃;制备试验表明,Al-6.5Si铝合金熔体可以均热过冷至液相线温度以下2-15 ℃,浆料中的球状初生α-Al晶粒比较圆整,晶粒直径约60 μm;控制收集坩埚的保温温度、保温时间和冷却速度,半固态Al-6.5Si铝合金浆料组织会发生进一步的熟化或圆整化及粗化,但浆料组织的均匀性仍然很好,适宜的收集坩埚保温温度为530-580 ℃、保温时间为1-2 min、冷却速度为4-6 ℃/s,如图22所示。图22浆料的制备工艺条件为:浇注温度642 ℃、分散盘转速700 r/min、浆料制备室内侧壁温度400 ℃、保温温度580 ℃、冷却速度6 ℃/s。

在熔体分散混合法制备半固态合金浆料过程中,初生相是以球状方式长大还是以其他方式长大,曾怡丹等人通过逐层金相法检查后认为在分散混合法制备合金浆料时,初生晶粒在温度均匀的薄层合金熔体中以球状方式长大。

在熔体分散混合法制备工艺中,面临的最大挑战是旋转分散盘材料的选择。如果旋转分散盘材料选择不当,会对合金浆料产生较严重的污染,如在制备半固态铝合金浆料时,无论旋转分散盘选择黑色金属还是石墨材料,分散盘的效能都不理想。目前,这一铝合金浆料制备技术还处于基础研究之中。

9 转桶搅拌制备工艺

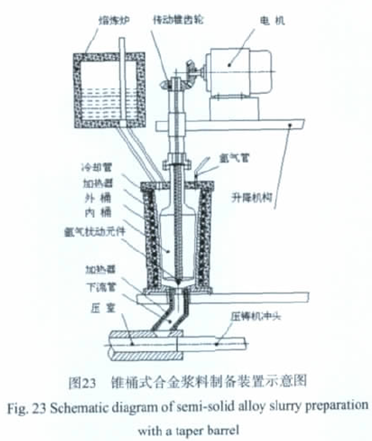

2001年,北京科技大学康永林等人提出了半固态轻合金浆料的转桶式 (Rotating barrel

rheomoulding machine,简称RBRM) 搅拌制备工艺,获得中国发明专利。2008年,康永林

等人将转桶式设备改进为锥桶式 (Taper barrelrheomoulding machine,简称TBR) 搅拌制备设备,并获得中国发明专利授权。

锥桶式合金浆料制备装备主要由送料装置、剪切机构、升降机构、温度控制装置和气体保护系统等组成。送料装置用于合金的熔化,为剪切机构提供合金熔体。剪切机构由具有相同锥度的内、外两个同心圆锥桶组成,其中内桶由电动机驱动,外桶固定不动。在内桶搅拌轴的底端增加了1个氩气扰动装置,可进一步加强半固态合金浆料的剪切扰动。升降机构可调整内外桶之间缝隙的大小和合金熔体的流过时间,以便制备出晶粒细小、组织均匀的半固态合金浆料。温度控制系统可控制剪切机构的加热和冷却,实现半固态浆料制备过程中温度控制。气体保护系统可防止半固态镁合金熔体的氧化和燃烧,如图23所示。

锥桶式搅拌制备工艺试验表明,在560 ℃下剪切AZ91HP镁合金,当锥桶转速增加到600 r/min时,可以获得初生α-Mg晶粒比较圆整的半固态AZ91HP镁合金浆料。转桶式搅拌制备工艺试验表明,转桶式搅拌制备工艺也可制备A357铝合金浆料,如当固相体积分数为52%、剪切时间为8 s时,随着剪切速率的提高,球状初生α-Al晶粒的尺寸不断变小;如当剪切速率由315 s-1增加到772 s-1时,球状初生α-Al晶粒的等 效 圆 直 径 由 60 μm 减 小 到 42 μm。但0Cr25Ni20耐热钢制造的内外转桶却面临铝合金熔体增铁的困难,如何改进转桶式制备技术仍处于探索之中。#p#分页标题#e#

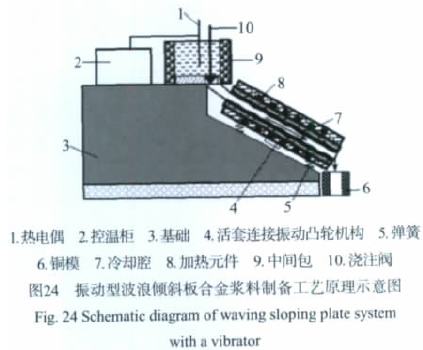

10 波浪倾斜板浇注制备工艺

波浪倾斜板浇注式 (Wavelike sloping plateprocess,简称WSP) 制备工艺是东北大学管仁国等人提出的浆料制备工艺,将传统倾斜平板式浇注制备工艺改为倾斜的波浪形板式浇注制备工艺,强化了合金浇注过程中倾斜板的传热和搅动作用,有利于球状初生相的形成,从而获得组织更加优良的半固态合金浆料,但波浪板有可能增加倾斜板挂料的可能性,增加清理工作量。所以波浪倾斜板的下部增加了一个震动机构,以减轻倾斜板挂料的可能性。波浪倾斜板浇注式制备工艺原理如图24所示。

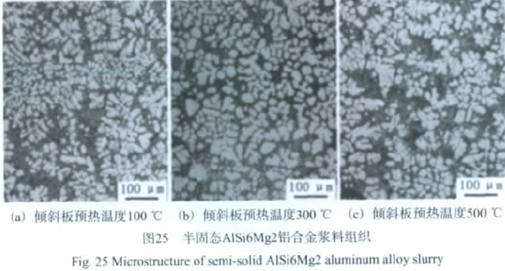

在制备半固态AlSi6Mg2铝合金浆料过程中,波浪倾斜板预热温度对浆料组织具有重要影响,当波浪倾斜板预热温度为300 ℃时,浆料的组织状态良好,而当波浪倾斜板预热温度为100 ℃或500℃时,浆料的组织状态很差,如图25所示;当波浪倾斜板预热温度为300℃时,适宜的浇注温度为660-680℃。

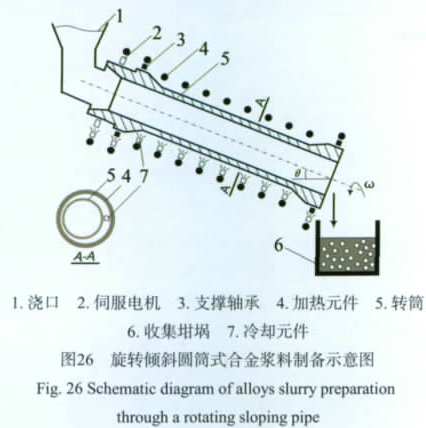

11 旋转倾斜圆筒制备工艺

2007年,南昌大学杨湘杰等人提出了半固态合金浆料的旋转倾斜圆筒式 (Low superheatpouringwithashearfieldprocess,简称LSPSF) 制备工艺,获得中国发明专利授权。该合金浆料制备工艺主要突破了NRC专利的技术保护,增加了倾斜圆筒的旋转运动,强化了合金浆料形成时的扰动,有利于获得球状组织状态良好的合金浆料。旋转倾斜圆筒式制备工艺原理如图26所示。

利用旋转倾斜圆筒式制备工艺制备A356铝合金浆料时,合理的浇注温度为645-660 ℃,

倾斜圆筒的旋转速度为60-180 rpm;在此条件下可制备出理想的半固态A356铝合金浆料,初生α-Al晶粒的等效圆直径为40-70 μm、形状因子为0.78-0.86。利用旋转倾斜圆筒还可以制备A201、A380铝合金浆料,其初生α-Al晶粒的等效圆直径分别为35-50 μm、50-70 μm,形状因子分别为0.71-0.83、0.85-0.96。利用旋转倾斜圆筒还可以制备YL112铝合金浆料,其初生α-Al晶粒的等效圆直径约为70 μm、形状因子约为0.93。利用旋转倾斜圆筒还可以制备2024、7075、6082锻造铝合金浆料,在合理的制备条件下,浆料中初生α-Al晶粒的等效圆直径分别为63 μm、59 μm、75 μm,形状因子分别为0.76、0.78、0.74。

杨湘杰等人认为旋转倾斜圆筒式制备工艺的组织机理是:重力在合金熔体中产生轴向的剪切混合作用,滚筒旋转力和粘滞力在合金熔体中产生径向剪切混合作用,这种复杂的剪切混合作用和局部激冷、适宜的浇注温度强化了合金熔体的连续形核、晶粒游离和晶粒存活,导致初生晶粒的显著细化;在较低的冷却速度下,大量密集初生晶粒的溶质场相互重叠,提高了固液界面的稳定性,抑制了初生晶粒的枝晶生长,促使初生晶粒按球状方式长大,最终形成球状组织形态良好的半固态合金浆料。

从合金组织形态看,旋转倾斜圆筒式制备工艺是比较理想的制备工艺,但从工程应用看,如果旋转倾斜圆筒式浆料制备工艺应用于压铸、挤压铸造,旋转滚筒内部的铝合金氧化皮及挂料的清理很不方便,增加了工艺操作的难度。目前,这种浆料制备工艺还处于基础研究之中。

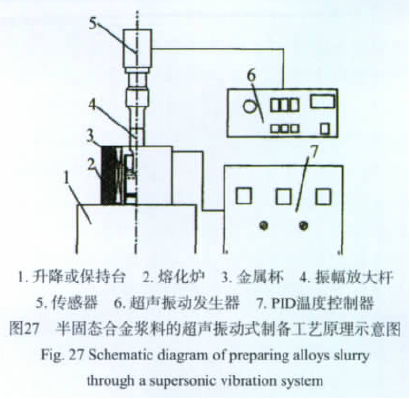

12 超声振动制备工艺

2007年,华中科技大学的吴树森等人提出了半固态合金浆料的超声振动式 (Ultrasonivibration process,简称UV) 制备工艺,获得中国发明专利。超声振动式制备半固态合金浆料的工艺原理如图27所示。

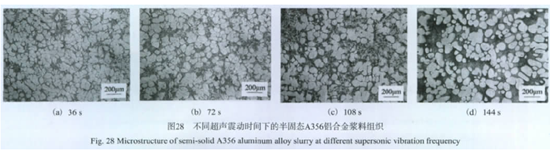

利用超声振动式合金浆料制备工艺进行了A356铝合金浆料的制备试验,试验结果表明:浇注温度、超声振动频率、振动时间、制备坩埚预热温度等工艺参数对A356铝合金浆料的组织具有重要影响,当浇注温度为630-660 ℃、超声振动频率为20 kHz、超声振动时间为36-144 s、金属制备坩埚的预热温度为530 ℃、超声振动头插入铝合金熔体深度为15-20 mm时,可以制备出组织良好的半固态A356铝合金浆料。试验结果还表明:超声振动72 s即可获得较理想的半固态A356铝合金浆料,且随着超声振动时间的延长,初生α-Al晶粒的球形更加圆整,初生α-Al晶粒也逐渐长大,但初生α-Al晶粒尺寸小于90 μm,如图28所示。#p#分页标题#e#

16.9万

16.9万

17万

17万

7316

7316

1.4万

1.4万

7665

7665

7373

7373

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7875

7875

1.03万

1.03万

1.19万

1.19万

2542

2542

9591

9591

7490

7490

7446

7446

3168

3168

2405

2405