周玉辉

摘 要 运用有限元分析软件ProCAST,对压铸模进行了压铸过程热分析,用对比的方法定量地研究了冷却水的温度、冷却水管的直径及其位置对模具温度场的影响。结果表明,水温为30、50e时,模具的温度梯度和升温速率基本一样;冷却水管的位置对模具的温度场影响较大,当冷却水管离型腔表面35 mm时模具的升温速率高,热量传递快,而温度梯度低,模具的温度场分布较合理;改变冷却水管的直径,模具的温度变化明显,且采用10.5 mm的管径,冷却效果最好。

关键词 压铸模具;温度场;冷却系统;数值模拟

在压铸生产过程中,模具温度随压铸周期呈周期性的升降,使模具表面产生周期性的热膨胀、收缩及热应力,最终导致模具热疲劳失效。为了优化工艺方案,保证铸件质量,提高模具使用寿命,对压铸过程温度场进行了定性的分析,研究工艺条件和模具结构对压铸模具温度场的影响。压铸生产过程是周期循环性的复杂过程,模具温度受多种工艺条件以及模具结构的影响。如金属的充填速度与浇注温度,模具的预热温度,模具加热与冷却系统的设计,浇口的位置和尺寸设计等。本课题针对A380合金汽车轮毂压铸件,运用有限元分析软件ProCAST,对压铸模进行了压铸过程温度场分析,用对比的方法定量地研究了不同的冷却条件对模具温度场的影响。

1 模拟分析系统和材料热物性参数

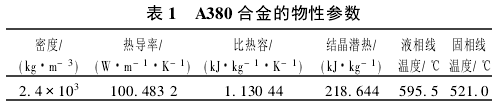

试验采用Pro/E几何造型,运用ProCAST软件进行模拟系统网格划分和数值计算,有限元分析模型见图1。其中铸件材料为A380,其热物性参数见表1。模具材料为H13钢,其热导率和比热容不高,随温度变化而变化,变化范围为20~500℃时,热导率为25~27.3W/(m•K);20~400℃时,比热容为0. 458 8 ~0.587 76 kJ/(kg•K);密度为7.367×103kg/m3。

2 数学模型与边界条件

2.1 数学模型

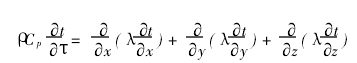

根据压铸生产的传热特点,可将一个压铸循环过简化为4个阶段:金属液充型、凝固、开模、顶出铸件;喷涂料;合模,等待下次浇注。该铸件4个阶段的时间分别为:205、20、10、15 s。由于各个阶段的传热系数不同,铸型温度场分析采用三维不稳定导热偏微分方程,即

式中,Q为密度;Cp为比热容;τ为时间;t为温度;λ为热导率。

2.2 边界条件

由于模具的开合,模具的换热边界条件随时间和压铸阶段的不同而变化,在模拟计算中要根据实际压铸阶段确定相应的边界条件。试验边界条件设置如下:模具与模具界面传热系数为1 000 W/(m2•K);模具与铸件界面传热系数为1 500 W/( m2•K);模具与空气传热系数为10 W/( m2•K);涂料与模具传热系数为600W/( m2•K);空气温度为20℃。

3 模拟结果与讨论

模拟分析了浇注温度为650e,模具预热温度为200℃时,不同的冷却条件下模具温度场的分布。用对比的方法定量地研究了模具内的温度经5次循环达到“准平衡态”时,冷却水的温度、冷却水管的直径及其位置对模具温度场的影响。

3.1 冷却系统对模具温度场的影响

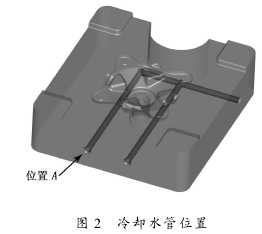

模具采用U形直流式水冷装置,在模具侧面钻孔直接冷却定模镶块(见图2)。冷却水管距

模具型腔表面35 mm(见图2中位置A),进水管距出水管距离为76 mm,水管长250 mm,水温为30℃。模拟计算了模具内通冷却水与不通冷却水时,模具内的温度场分布情况。两种情况下

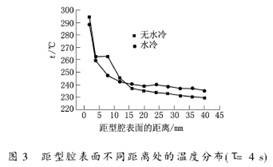

模具上距离型腔表面不同距离处某时刻的温度分布示意图,见图3。从图3可以看出,在金属液充入型腔后4 s时,若模具内不通冷却水,则受压铸件凝固潜热的影响,在距型腔表面4~15 mm范围内,温度曲线上凸,模具内有一个较大的温度等温区,温度梯度较大,有热量的积聚(见图3)。而模具内通冷却水后,模具型腔表面的温度有所降低,在大于15 mm部分,模具温度高于不通冷却水时的,这样整个模具镶块的温度梯度减小,温度分布呈平缓的下降趋势。

3.2 冷却水的温度对模具温度场的影响

模拟计算了冷却水温度为30、50e时,模具温度场的分布。图4为种情况下模具上距离

#p#分页标题#e#

#p#分页标题#e#

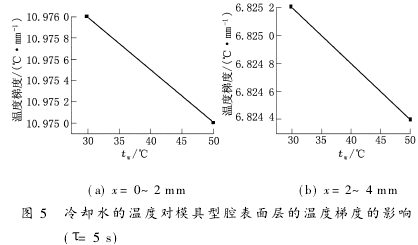

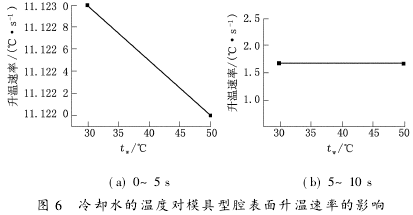

型腔表面不同距离处在不同时刻的温度分布图。从图4可以看出, 只改变冷却水的温度,模具总的温度变化基本一致,且在距离型腔表面4~6 mm范围内,有一个温度平台,有热量的积聚。图5 为冷却水的温度对模具型腔表面层的温度梯度的影响,可以看出,在距离型腔表面0~2mm范围内,冷却水的温度为50e时,型腔表面层的平均温度梯度是10.975℃/mm;冷却水的

温度为30℃时,型腔表面层的平均温度梯度是10.976℃/mm。同样,在距离型腔表面2~4 mm范围内,型腔表面层的平均温度梯度分别是6.824 4和6.825 2℃/mm。在6~10 mm范围内,分别是4.467 9和4.468 4℃/mm。图6为冷却水的温度对模具型腔表面的升温速率的影响,可以看出,在0~5 s这段时间内,当水温为30℃时,型腔表面平均升温速率为11.123℃/s,而水温为50℃时,升温速率为11.122℃/s;在5~10 s这段时间内,其升温速率均为1.669 1℃/s。从上面的分析可以知道,水温为30、50℃时,模具的温度梯度和升温速率基本一样,只是水温为50℃时,其温度梯度和升温速率略低一点。因此,在压铸过程中,冷却水的温度对于实际生产影响不大,故可把冷却水的温度适当调高到50℃左右,但不能低于20℃。

3.3 冷却水管位置对模具温度场的影响

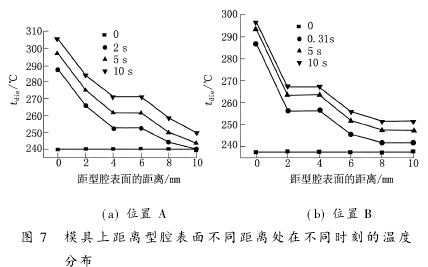

试验模拟计算了冷却水管直径为10.5 mm,水温为50℃,冷却水管位于A、B位置时模具温度场的分布。其中,位置B(在位置A的基础上往远离型腔的方向下移动10 mm)距模具型腔表面45 mm,位置A距模具型腔表面35 mm(见图2)。图7为两种情况下模具上某位置处距离

型腔表面不同点在不同时刻的温度变化示意图。从图7可以看出,冷却水管位于位置B时,在距离型腔表面2~4 mm范围内模具处于等温平台,而位于位置A时,在4~6 mm范围内模具处于等温平台。图8为冷却水管位置对模具升温速率的影响,可以知道,在0~5 s时间范围内,冷却水管位于B位置时,模具型腔表面的平均升温速率为9.5259℃/s;当冷却水管位于A位置(即距离型腔表面35 mm)时,型腔表面的平均升温速率是11.122℃/s;同样,在5~10 s时间范围内,其升温速率分别是1.326 2和1.669 1℃/s。

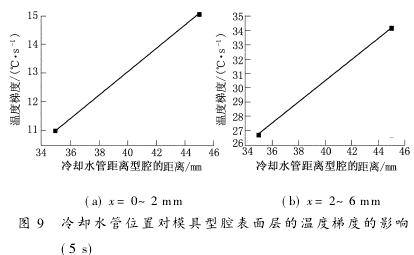

图9为冷却水管位置对型腔表面层的温度梯度的影响,可以知道,5 s时刻,距离型腔表面0~2 mm范围内,冷却水管位于B位置时,型腔表面层平均温度梯度为15.045℃/mm,位于位置A时,为10.975℃/mm;距离型腔表面2~6 mm范围内,型腔表面层平均温度梯度分别是2.674 8和3.412 2℃/mm。

从上面的分析可以看出,冷却水管放置在A,B两不同位置,冷却效果是不一样的。冷却水管位于位置A(即距离型腔表面35 mm)时,型腔表面的升温速率比冷却水管位于位置B(即距离型腔表面45 mm)时大,而模具的温度梯度小,且模具的等温区远离了型腔表面2 mm。故冷却水管离模具型腔表面35 mm(位置A)时,热量传递快,温度梯度小,模具温度分布更合理。

3.4 冷却水管直径对模具温度场的影响

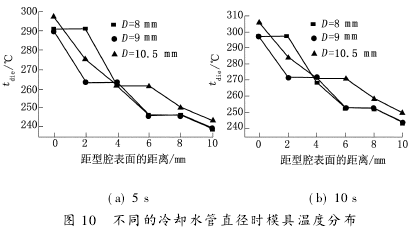

在生产中,小型模具用的冷却水管直径一般为8~10 mm,模拟计算了水温为50e,冷却水管离型腔表面35 mm,直径分别为8、9和10.5 mm时模具温度场的分布。图10为不同冷却水管直径时离型腔表面不同距离处的温度变化的示意图。从图10可以看出,距离型腔表面0~4 mm范围内,冷却水管直径为8 mm时,模具温度最高,在0~2mm范围模具维持在一个较高的温度平台;水管直径为9 mm时,模具的温度最低,在2~4 mm范围模具维持在一个较低的温度平台;水管直径为10.5 mm时,模具温度介于二者之间,呈递减的趋势。在距离型腔表面4~10 mm范围内,冷却水管直径为8 mm和9 mm时,二者的温度分布基本一致,且在6~8 mm范围维持在

一个较低的温度平台;而管径为10.5 mm时,模具温度高于8 mm和9 mm时的温度,在4~6 mm范围内模具维持在一个较高的温度平台。

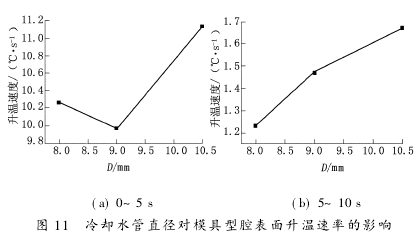

从图11型腔表面的升温速率可以知道,在0~5 s范围内,管径分别为8、9和10.5 mm时,

#p#分页标题#e#

型腔表面(位置P)的平均升温速率分别是10.26、9.968 5和11.122℃/s,在5~10 s范围内,其升温速率分别是1.233 2、1.473 6、1.669 1℃/s。

鉴于模具的等温区间不同,分段讨论模具的温度梯度。从表2可以知道,在5 s时,在0~2 mm范围,管径为9 mm时平均温度梯度为13.205℃/mm,大于管径为10.5 mm时的温度梯度10.975℃/mm;而在2~4mm范围,管径为8mm时温度梯度是14.826℃/mm,大于管径为10.5 mm时的温度梯度6.824 4℃/mm,因此若采用8 mm或9 mm的冷却水管,模具内温度梯度较大,导致热应力也较大,模具容易产生裂纹。其中管径为9 mm时的温度梯度比8 mm时的高,这主要是由于在0~5 s时间内模具的升温速率低,热量传递慢,有热量的积聚,这可能是受金属凝固潜热的影响。根据前面冷却水管的位置对模具温度场的影响,可考虑改变水管的位置来消除热量的积聚。 从上面的分析知道,冷却水管直径不同,模具的等温区间不一样,管径分别为8、9、10.5 mm时,等温区分别距离型腔表面0~2 mm、2~4 mm、4~6 mm。采用较大的管径(10.5 mm),模具的升温速率大,热量传递快,而模具的温度梯度低,模具内温度分布比较均匀。

4 结论

(1)运用有限元分析软件ProCAST对轮毂压铸模进行了压铸过程热分析,从型腔表面的升温速率和型腔表面层的温度梯度方面,定量地分析了模具冷却系统对模具温度场的影响,得到了较好的生产工艺方案。

(2)压铸过程中,模具内部通冷却水,一定程度可以减小模具的温度梯度分布,调节模具内部温度变化不规则区域,消除局部过高温度,使模具达到均匀的热平衡效果。

(3)改变冷却水温,模具总的温度变化基本一致;而改变冷却水管的直径(即冷却水的流量),模具的温度变化明显,且采用10.5 mm的管径,冷却效果最好。冷却水管距离型腔表面距离不同,型腔表面层的温度分布变化明显,可改变水管的位置来消除热量的积聚。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431