黄汉云

摘 要:对 620-003 机油泵体零件的工艺进行分析,设计了符合该零件结构和工艺要求的压铸模模具。 通过试模发现,铸件达不到 0.5 MPa 的气密性要求。 经过对压铸工艺的控制,铸件的合格率达到 95%以上。 克服了同类产品必须通过浸渗来达到气密性要求的缺点。

关键词:机油泵体; 气密性; 压铸模; 工艺控制

由于机油泵经常工作在高温、高压和油污中,因此对其油泵体要求强度高、耐高温、耐腐蚀、长寿命。生产标准对该铸件有 0.5MPa 的气密性要求, 南通某压铸厂一直达不到产品所需的气密性要求 (只能控制在 0.3MPa)。 本文通过对压铸模的重新设计,对压铸工艺的控制,最终成功生产出合格产品。

1 零件工艺分析

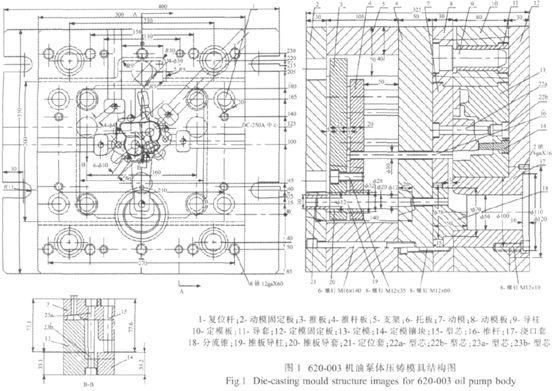

铸件外形尺寸 100mm×90mm×60mm,铸件材料 A356。 产品结构见图 1,采用压铸工艺。 620-003机油泵体外形复杂,四周孔穴较多。 尺寸精度和表面粗糙度要求较高。 各油路孔道均要求进行气密性试验,在 0.5MPa 的压力下不允许有渗漏现象。 不直度、平面度要求高,表面不允许有气孔、凹陷、流痕等缺陷。 由于铸件的内、外部质量要求较高.因而不仅要求模具要有合理的浇注系统, 在压铸时要有合理的工艺参数, 而且在铸件设计中内孔加工面要尽可能取小的加工量,在模具设计与制造过程中,要充分考虑各方面因素的影响。鉴于产品的上述特,本文初步确定了用下偏心浇口, 偏心距 100mm,压射冲头取50mm。

2 压铸模设计

2.1 压铸机选择

选择压铸机,首先要确定锁模力,它的作用是克服型腔内的金属液的反压力,以保证锁紧模具,防止金属液飞溅,同时保证压铸件尺寸精度。根据有关计算,锁模力大约在 1350kN,结合工厂情况,初步选用 1600kN 压铸机。由于铸件有气密性要求,不允许存在缩孔、气孔及疏松,因此选用比压为 60MPa、一模一件、锁模力为 1 600 kN 的卧式冷压室压铸机生产。

2.2 浇注系统设计

根据模具结构设计要求,620-003 机油泵体压铸模浇注系统设计采用下偏心浇道, 见图 1, 由压室、直浇道、横浇道和内浇道组成,横浇道及内浇道都设置在动模, 内浇道从分型面的铸件壁的厚大处引入,充型时有利于压力传递和对壁厚处进行补缩。避免了直接冲击定模与型芯,且金属液顺型腔填充,铸件成型良好,避免了冷隔、缩孔、花斑等铸造缺陷。

2.3 溢流槽与排气槽的设计

由于 620-003 机油泵体铸件有很高的气密性要求,因此对内部气孔的控制很严格。其中溢流槽位于铸件转角处(共有四处),是金属液最先冲击的部位,以排除金属液流前部的冷金属液、气体,同时稳定金属液的流态,减少涡流裹气。 气槽布置在溢流槽的后端,排气槽深 0.03mm。 排气槽开在溢流槽的后面实际上是将溢流和排气作为一个整体来考虑, 增强了溢流和排气效果,同时排出型腔及溢流槽内的混合气体,避免铝液在流动过程中的阻滞现象。 为进一步改善排气效果,在 4 个溢流槽处均开设了顶杆,更有利于排气。

2.4 模具的结构设计

模具结构如图 1 所示,模具采用 1 模 1 腔,以零件大端面为动静模分型面。 采用在动、定模中加入镶块的办法,有利于各种气体的排出,也有利于模具的制造。在动模上还设计了分流锥,改善了铝液的流动。

模具导向机构采用导柱、导套。 开模时,在包紧力作用下,铸件包紧在动模 7 上,压铸机的推杆推动模具推板 3,推板 3 通过推杆 16 将铸件推出。 为使推杆均匀推动铸件,保持铸件不变形,设计了推板、推杆的导向,推板 3 和推杆板 4 在推板导柱 19 上平稳滑动。 顶杆复位通过 4 根复位杆 1 实现。

2.5 模具材料

主要的成形零件采用 4Cr5MoSiV1(如动定模镶块、型芯、浇口套等),热处理硬度 48~52HRC,零件毛坯为锻件。 模板类零件材料选用 45 钢(如动模固定板,定模固定板,推板等),零件毛坯为半成品或锻件,调质处理 250~270HB。 导向零件材料选用 T8A(如导柱、导套等),热处理硬度为 50~52HRC。

3 压铸工艺控制

3.1 工艺参数的初步选定

浇注温度 650~670℃,模具温度 200~250℃,比压为 60MPa, 内浇口处金属液的流速 30m/s,型腔的充填时间 0.04s。 持压时间 3~5s, 留模时间15~20s。 在 1600kN 的卧式冷压室压铸机上生产。

3.2 试模结果分析及改进

试模后,模具没有任何问题,铸件表面也没有铸造缺陷可见。 但在 0.5MPa 的气密性试验下,铸件合格率只有 10%。分析原因主要是,铸件内部有缩松和气孔。针对以上两个主要缺陷,作了以下几点改进:①从型腔内又开了两个排气槽,以加强排气,减少气孔。 ②提高#p#分页标题#e#

增压的压力,比压改为为 80MPa。 同时在不改变原模具结构的基础上, 改用工厂现有的 2500kN 的卧式冷压室压铸机生产,以加大压实力,减少气孔和缩松。 ③增大内浇口的面积, 从而避免内浇口过早凝固,增加了铸件的增压补缩效果,减少缩松。 ④将第一阶段的压射速度调得较慢 (第二阶段的压射速度不变, 即内浇口处金属液的流速还保持为 30m/s),使型腔能够充分排气,减少气孔。

当然,除了上述几点改进措施外,一些通常的工艺管理也要做好,例如铝水一定要按工艺进行除气、除渣精炼; 喷涂涂料的雾化要充分, 喷涂量不要过多,喷后要用用压缩空气吹干净模具表面;防止喷涂模具的涂料水喷进压射室, 防止铝水在压射室里包卷过多的气体。通过以上的改进, 铸件气密性试验的合格率达到 95%以上。 对比初步选定的工艺参数,除比压由60MPa 改为 80MPa,原先在 1600kN 的卧式冷压室压铸机生产改为在 2500kN 的卧式冷压室压铸机生产外,其余工艺参数没有改变。

4 结语

620-003 机油泵体压铸模在使用过程中, 操作方便,安全,压铸件成型良好,通过对压铸工艺的控制,一年多来铸件的合格率一直在 95%以上。 克服了其他同类产品, 必须通过浸渗来达到气密性要求的缺点,提高了经济效益和社会效益。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431