裴 兵

安徽神剑科技股份有限公司

摘要:利用 ProCAST 铸造模拟软件对铝合金发动机缸体压铸模具热循环效应过程进行了模拟。设计了两种不同形式的冷却水道的压铸模具,通过模拟模具的热循环效应,分析模具的温度场,选择其中较合理的冷却水道形式,为模具的设计和压铸工艺参数的确定提供了参考依据。

关键词:发动机缸体;压铸模具;热循环;数值模拟

目前,对于汽车铝合金发动机缸体采用压力铸造的方法较为广泛。压力铸造生产是一个不断循环的周期性工作过程,模具的温度由升温到降温不断循环交替。模具的周期性温度变化引起周期性的热膨胀和收缩,以及周期性的应力;周期性的应力变化使模具产生热疲劳和蠕变,导致模具寿命不高。

在每一个压铸循环中,使模具升温的热源,一是由金属液带入的热量,二是金属液充填型腔所消耗的一部分机械能转换成的热能。模具在得到热量的同时,也向空气散发热量或者由冷却水带走一部分热量,如果单位时间内模具吸收的热量和散发的热量相等,达到一个平衡状态,则称为模具的热平衡。模具的温度控制就是把模具的热平衡时的温度控制在模具的最佳工作温度范围内。

本文针对发动机缸体的压铸工艺设计了两种方案的冷却水道形式,利用ProCAST 软件对模具的热循环效应做数值模拟分析,从而选择一个较合理的冷却水道分布形式,为实际生产做理论上的指导。

1方案设计

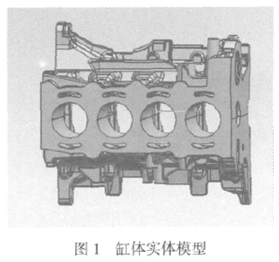

如图 1 为发动机缸体铸件的实体模型,铸件的外形尺寸为 370mm×240mm×250mm,最大壁厚为40mm,最小壁厚 4mm,质量为 11.8kg,材质为AlSi9Cu3。

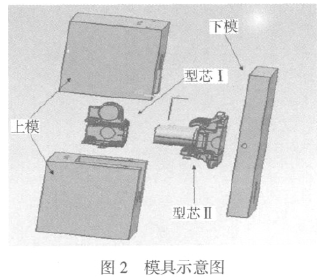

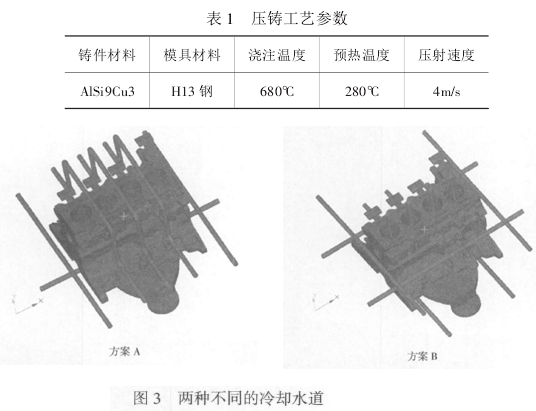

图 2 为设计的模具的图,为了有限元建模和分析的方便,将上型作为一个整体计算分析。根据缸体的结构特征以及参考相关的压铸模具设计资料,我们设计了两种不同形式的冷却水道,如图 3 所示,冷却水道的直径为 10mm,与型腔壁的距离为 25mm。两种形式的主要不同点是在方案 B穿过型芯

Ⅱ设置有冷却水道。表 1 为缸体压铸的工艺参数。

2模拟分析

2.1 热循环的比较

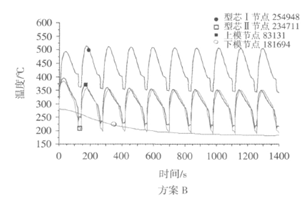

本试验对缸体模具的热循环过程模拟了10 个循环。图 4 是两种方案模具各部分上所取节点的温度的变化曲线,在上型、下型、型芯Ⅰ、型芯Ⅱ上各取一点进行比较。从图中可以看出,方案 A 经过 6 次压铸,热循环模具基本进入热平衡状态,而方案 B 经过3 次压铸热循环就可以达到热平衡状态,说明 B 方案容易达到稳定状态,冷却效果比方案 A 好,更有利于压铸生产的进行。

表 2 是各节点达到平衡后铸件出型时的温度,方案 B 各点的温度明显比方案 A 高很多,特别是在型芯Ⅱ上的节点温度相差有 200℃,可见方案 B 充分降低了型芯的温度。因为型芯被金属液包围住,只能由两个断面向模具其他方向传递热量,型芯散热很慢,铸件的凝固缓慢,

导致铸件质量差,生产效率低。

所以在型芯部位增设冷却水道带走一部分热量,使铸件凝固温度场分布均匀且能在有效时间内及时凝固充分,能大大提高铸件的成形质量,由此,方案 B 要优于方案 A 的设计。

2.2模具温度场的比较

对模具温度的控制是保证压铸件质量的前提条件,温度过低会影响金属液的流动性和引起铸件冷隔,过高则会发生铸件粘模现象。对于一般的压铸模,在连续铸造中取出铸件之后的型腔表面温度是合金熔点的 40%左右为好; 但是薄壁铸件的模具温度要少许提高一些,厚壁铸件则少许降低一些。本文选的铸件材料为 AlSi9Cu3,熔点为 504℃,结合其他相关资料说法,综合考虑,本文中模具在铸件取出之后的型腔表面温度控制在 200~240℃。#p#分页标题#e#

图 5 和图 6 为两种方案在第 10 次热循环,铸件取出之后型腔表面的温度情况(图中从左至右分别为上型、下型、型芯Ⅰ、型芯Ⅱ)。可以看出:方案 A 中上型的温度不均匀,有明显的梯度,外表面为 100~150℃,靠近型腔区域为 160~200℃,型腔大部分在280~350℃之间。案 B 中,上型的温度分布相当均匀,基本都在 190~250℃之间,局部会出现稍高温或稍低温度区域,很符合模具温度控制在200~250℃之间的准则。另外,下型的温度场差异对铸件质量影响较小,两种方案的下型温度差异不是很大。方案 A 中,型芯Ⅰ、型芯Ⅱ的温度主要分布在 350~450℃之间;方案 B 型芯Ⅰ、型芯Ⅱ的温度主要分布在 200~300℃。相比之下,方案 A 更容易发生粘模现象,对铸件质量影响较大,方案 B 的温度场均匀,温度梯度小,且符合我们的模具温度的控制标准,更利于铸件的成形。

3结论

(1)方案 B 较方案 A 更能快速达到模具的热平衡状态,方案 B 中冷却水道能充分带走型芯部分的热量,从而保证铸件的凝固温度场分布均匀,能适时凝固,提高铸件质量。

(2)方案 B 模具的上型温度分布均匀,梯度小,基本都在 190~250℃之间,能很好地符合模具温度控制要求,达到保证铸件质量的前提要求,方案A 的温度分部则不能满足要求。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431