文:吉利汽车研究院(宁波)有限公司史宝良、刘旭亮、孙震、姜发同、郭秋彦

摘要:针对汽车行业内铝合金压铸结构件及大型一体式真空高压压铸结构件开发技术需求的日益增加,行业内在白车身压铸铝合金结构件及相应铝合金材料具体应用方面缺乏较为系统性的研究。阐述了典型车企在乘用车白车身铝合金压铸结构件方面的开发及应用情况,分析和展示了相关铝合金压铸结构件的典型应用部位及特征,同时重点分析了真空高压压铸铝合金结构件用各牌号铝合金材料特点、性能和应用现状,并展望了车身铝合金压铸结构件开发、材料选择等方面的发展趋势。

1、 前 言

为了应对全球气候变暖和实现可持续高质量发展,中国2020年提出了“2030碳达峰、2060碳中和”的“双碳”目标,汽车行业作为目前碳排放主要载体的行业之一,“双碳”目标的设定及相关配套政策的陆续出台,必将进一步促进节能与新能源汽车的发展。轻量化技术作为汽车行业的关键共性技术之一,在保证汽车强度及安全性能的前提下,尽量降低汽车的整备质量。研究表明燃油车质量降低10%,油耗将降低5%~7%,减少9g/kmCO2排放;新能源车质量降低100kg,续航里程将提升10%~11%,同时会降低20%的电池成本和日常损耗成本。可见,轻量化是汽车行业完成“双碳”目标的重要手段。

汽车白车身约占整车质量的30%~40%,是整车质量占比最高的部分,也是轻量化潜力最大的领域。白车身金属用材主要涉及软钢、普通高强钢、先进高强钢、热成型钢、铝合金、镁合金等,相关零件的成型制造工艺主要有冷冲压、热成形、挤压和压铸,其中铝合金以冷冲压、挤压和压铸为主,同时也存在一定的热成形零件。通常白车身高强度钢代替普通钢材能降低质量15%~25%,而采用铝合金能质量降低30%~50%,铝合金材料的轻量化效果显著。由于集成化设计的特点,相比传统钢制零件,铝合金应用于铸件可显著减少零件的数量及生产工序,提高生产效率,且结合真空高压压铸技术,产品内部气孔缺陷明显降低,综合性能较优,越来越广泛应用于车身结构件。目前铝合金真空高压压铸结构件已在中高端燃油车以及电动车得到越来越广泛的应用,典型的应用部位如减震塔、前纵梁、A 柱内板、后纵梁、后轮罩等。此外,特斯拉 Model Y 车型成功开发出了免热处理一体式真空高压压铸后地板并顺利量产,将铝合金压铸结构件的应用推向高潮,对传统的车身制造产生了颠覆性的影响。目前国内外企业已争相布局和开发一体式压铸后地板、前机舱等大型一体化真空高压压铸件。总体上,铝合金压铸结构件正在向大型化、复杂化的方向发展。

铝合金材料是铝合金压铸结构件开发的基础,通常压铸铝合金结构件的铝合金材料主要分为热处理和免热处理2类,但不同类型或不同牌号的铝合金材料直接影响零件强度、产品可设计性、工艺性(压铸性能/连接性能等)、成本、质量,因此深入研究汽车行业内白车身铝合金压铸结构件及其材料应用状况及进展,对于新产品设计和开发具有重要的借鉴和指导意义。

2、行业内乘用车白车身铝压铸结构件应用现状

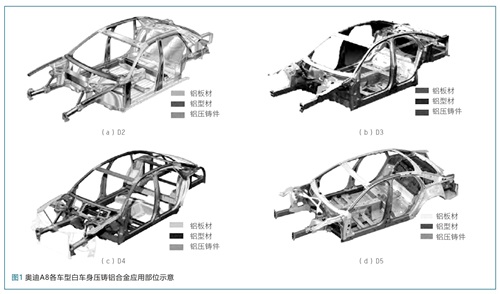

2.1 奥迪

Audi Space Frame(ASF)技术为奥迪汽车典型的铝合金白车身设计制造技术,基于该技术的白车身大量采用了铝合金型材和铝合金真空高压压铸件,其中铝合金型材作为车身骨架,由于产品结构设计较为复杂,高受力区域和节点大量采用薄壁的真空高压压铸铝合金结构件,ASF白车身架构相比传统钢制车身质量降低>40%,同时整车的属性得到大幅的改善。奥迪A8(D2)为 ASF 技术首款落地车型,铝合金车身总质量为 249 kg(含白车身和覆盖件),相比钢制车身质量降低200kg,整个车身由334个零件构成,其中47个铝合金挤压件,50个铝压铸件和237个铝冲压件,与钢制车身相比,零件数减少约25%。随后的D3、D4和D5车型均采用了大量的铝合金真空高压压铸结构件,整个奥迪A8系列车型应用的典型真空高压压铸铝合金零件部位包括减震塔、后纵梁、A 柱内板、后纵梁、B 柱以及中通道连接件等,具体应用部位如图1 所示。

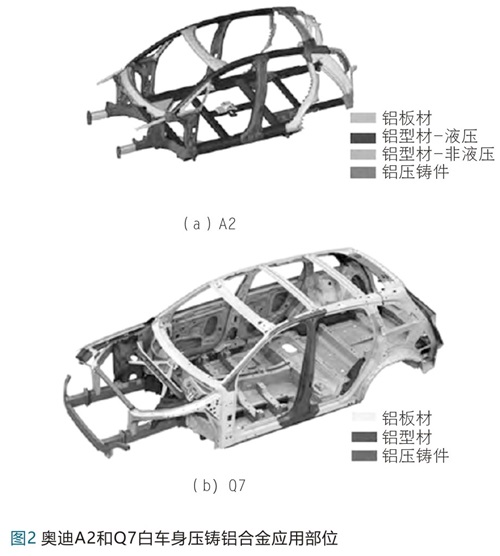

此外,奥迪A2和Q7也采用了大量的真空压铸铝合金零件,具体见图2。

2.2 宝马

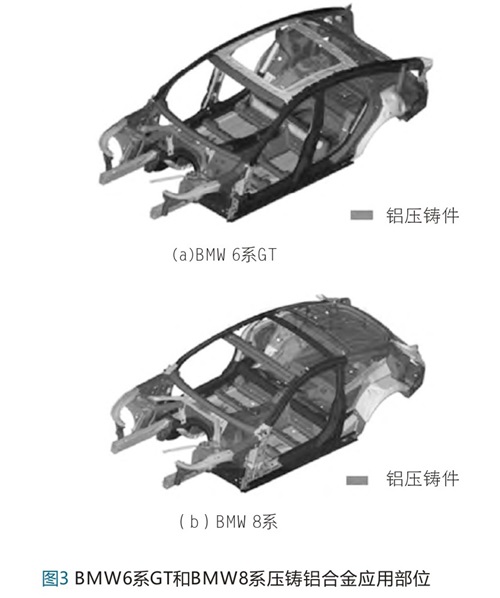

宝马公司相比于其它高端汽车品牌铝压铸件应用比例相对较小,2017款宝马6系GT车型白车身质量457kg,钢质量占比72%、铝占比24%,其它材料占比4%,其中铝型材、铝板和铝压铸件分别占比2%、11%和11%,减震塔、平衡梁和后纵梁均采用真空压铸铝合金铸件,尤其后纵梁的应用相比于传统钢制总成零件,零件数量由25个减少到1个,质量降低15kg,同时大幅降低模具投入,提高了产品制造效率,提升了车身的刚度。2018款宝马8系车型也在减震塔和后纵梁部位采用了真空压铸铝合金件,同时后纵梁集成了部分轮罩设计,压铸件的尺寸规格有所突破,铝合金压铸件质量占比达10%。BMW6系GT和BMW8压铸铝合金应用部位见图3。

2.3 奔驰

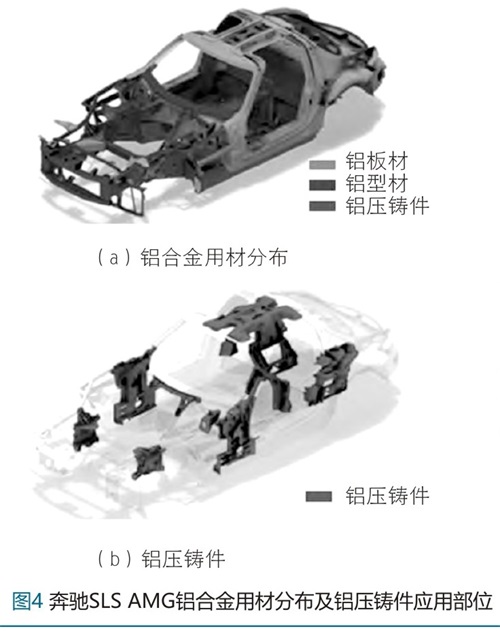

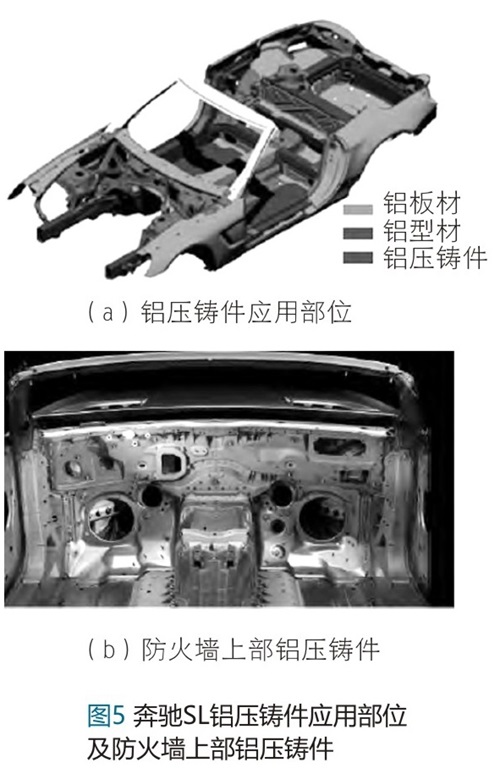

Mercedes-Benz SLS AMG 车型采用铝合金架构,质量仅为241kg,其中架构大量采用铝合金铸件、铝合金挤压件以及铝板材,铝压铸件主要作为承受较大应力的节点或者需要集成化设计的区域,铝挤压件与铝铸件节点相连接构成的车身架构,具有很高的扭转强度。SLS 铝合金空间架构共包括16个铝铸件、146个铝挤压件和197铝冲压件,整个架构连接工艺涉及胶粘、SPR(自冲铆)、FDS(热熔自攻丝)以及CMT(冷金属过渡)焊。铝压铸件涉及 A 柱内板、前纵梁、后纵梁、后轮罩、中通道加强件及鸥翼门等零件,如图4所示。

Mercedes-Benz SL (R231)进一步扩大了铝合金及铝压铸件的应用比例,整个白车身由89%铝合金、8%钢和3%的SMC(片状模塑料)(后背箱)和镁合金(箱盖)构成,其中铝合金压铸件数量更是高达33件,占白车身结构质量比高达45%,其中防火墙上部为行业内首次采用铝合金压铸件。Mer⁃cedes-Benz SL 铝压铸件应用情况见图5。

2.4 凯迪拉克

2015 款凯迪拉克 CT6 白车身架构大比例采用铝合金材料,整个白车身质量375.4kg,白车身铝合金占比62.1%,其中铝板占比33.4%,铝型材占比11.7%,压铸铝合金占比达17%,其中包括减震塔、A柱内/外板、前扭力盒、中通道、后纵梁等铝合金压铸结构件。压铸件本身具有的集成性特点将原来 227 个零件大幅减少到 31 个零件。铝压铸件具体应用情况及相比钢质钣金件集成化替代情况如图6所示。

2.5 捷豹

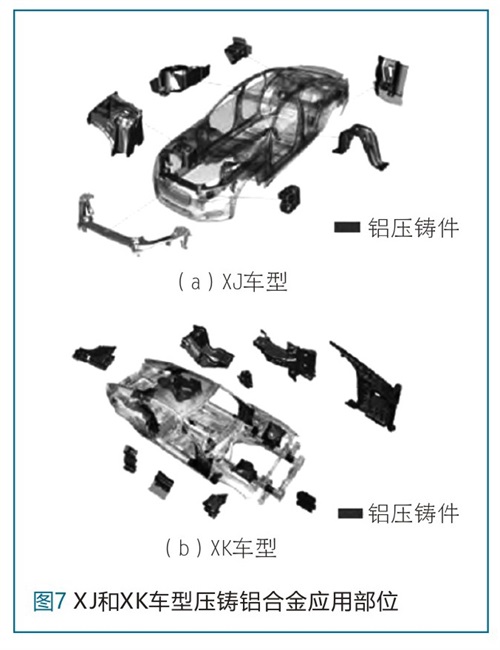

2003年捷豹以XJ(X350)车型为开端将铝合金材料大规模应用于白车身,XJ 整个车身由273个铝冲压件、22个铝挤压件和15个铝压铸件构成,并且新一款XJ车型尽管长、宽、高比老款要高,但其车身质量依然降低200kg,同时车身刚度提升60%,且车身强度和操控性得到提升。2010年,基于XJ车型底盘架构的X351车型量产,白车身中铝冲压件数量占比89%、铝铸件占比4%、铝挤压件占比6%,其它占比1%。后续XK车型通过进一步增加铝压铸结构件的应用来增加车身刚度,相比于XJ其铝压铸结构件数量占比由 4%增加到8%,显著提升了压铸铝合金结构件的应用部位数量。整体上来讲,XJ和XK车型主要涉及减震塔、中通道加强件、后纵梁、A柱内板等部件,各车型具体压铸结构件应用部位见图7。

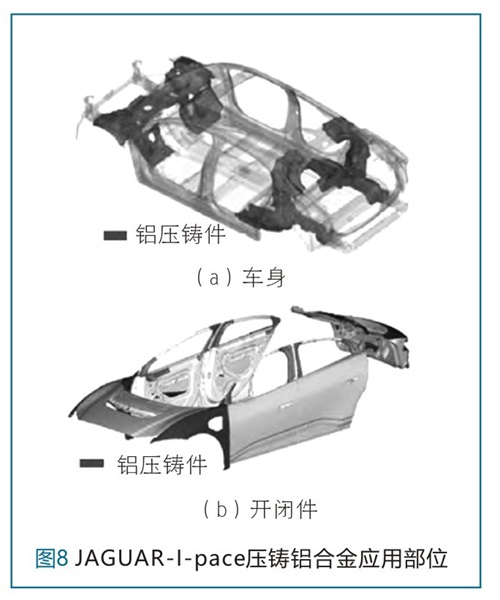

Jaguar I-pace 是2018年捷豹路虎旗下首款纯电动车型,白车身总质量为346.1kg,其中铝合金用量高达84%,塑料及复合材料用量为5.1%,软钢、高强度钢、先进高强度钢和热成形钢等用量为4.7%。铝冲压件占比54.3%,铝挤压件占比14.1%,而铝合金压铸件质量占比达15.6%,压铸件数量达16个,整个车身扭转刚度为36.2kN·m/(°),轻量化系数为1.44。铝合金压铸件主要涉及减震塔、后纵梁、后轮罩以及车门窗框,压铸件具体应用部位见图8。

2.6 特斯拉

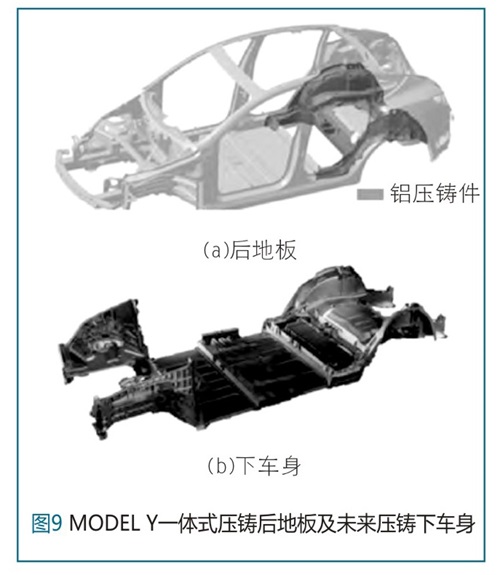

2020年9月特斯拉宣布 Model Y 将采用一体式压铸后地板总成,原来通过零部件冲压、焊接组装的后地板总成将采用一体式压铸一次成型,相比原来形式可减少79个部件,焊点由700~800个减少到50个,同时由于应用了新型铝合金材料,特斯拉一体压铸的后地板总成不需要进行热处理,整个制造时间由传统工艺的1~2h 缩减至3~5min,并且能够在厂内直接供货,整体制造成本下降40%。同时,特斯拉宣布下一步计划将应用2~3个大型压铸件替换由370个零件组成的整个下车体总成,质量将进一步降低10%,对应续航里程可增加14%。此外,特斯拉已经申请采用巨型压铸设备一次压铸整个白车身的专利技术。特斯拉 Model Y 及未来一体式压铸件规划概念见图9。目前蔚来、小鹏、理想等新能源车企和传统车企均正在开发一体式压铸后地板和前机舱等大型一体式铝合金压铸结构件,预计将在 2022年陆续投产。

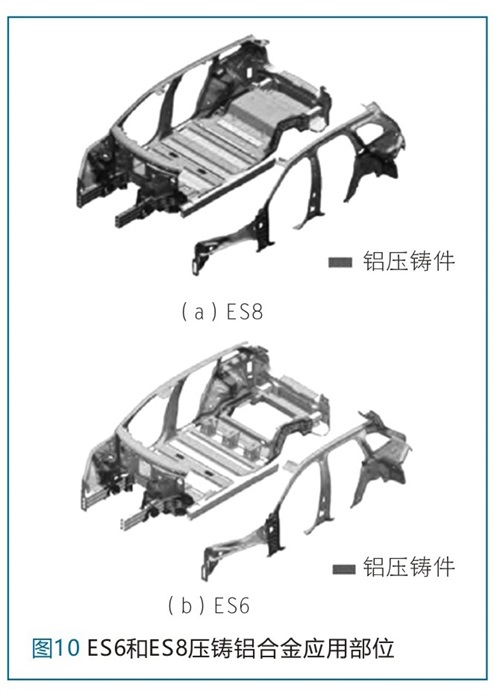

2.7 蔚来

蔚来作为国内新能源汽车新势力的典型代表,整车开发过程中大量采用铝合金材料,而蔚来ES8 铝材使用率高达91.5%,成为全球量产车中铝材应用量最高的车型。ES8 白车身总质量 439.5kg,其中铝合金质量占比91.5%,铝板占比48.37%,铝型材21.21%,铝压铸件占比21.92%,共采用 14 个真空高压压铸结构件。ES6白车身总质量428kg,其中铝合金质量占比达87.95%,铝板占比 44.77%,铝型材19.3%,铝压铸件占比 23.87%,共采用21个真空高压压铸结构件。ES6和ES8白车身铝合金压铸件主要涉及减震塔、A柱内板、前纵梁、后纵梁、后轮罩加强板和D柱内板等,如图 10所示。

3、真空高压压铸结构件铝合金材料应用现状

3.1 热处理铝合金

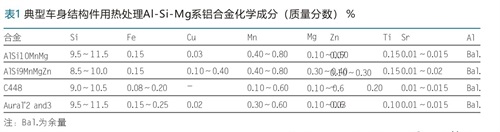

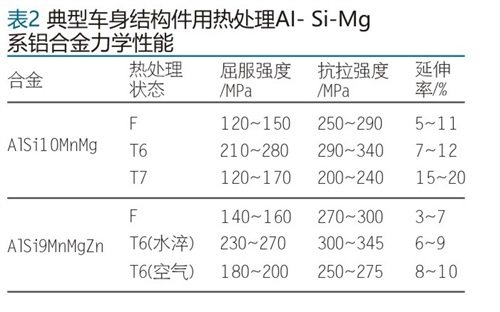

AlSi10MnMg(Silafont-36)是由德国莱茵铝业公司开发的 Al-Si-Mg 系亚共晶高强韧压铸铝合金,该合金于1994首次应用在 Audi A8全铝车车身结构件,其 Si 质量分数9.5%~11.5%,接近Al-Si 合金的共晶点,具有良好的流动性,合金中Fe 质量分数控制在0.15%以下,减少形成 Al-Fe-Si针状有害相,同时为了提高合金的抗粘模性能,Mn 质量分数控制在0.5%~0.8%。此外,通过添加Mg元素来形成Mg2Si 强化相,并可通过热处理工艺来调节合金的力学性能。目前AlSi10MnMg 因其良好的铸造性能及可通过热处理获得较为广泛的机械性能而成为车身压铸结构件中应用最成熟的铝合金材料,广泛应用于减震塔、A柱、后纵梁、后轮罩。此外,基于此合金其它一些公司改性研发了其它新型Al-Si-Mg系铝合金牌号,如Alcoa的 C448(352)、Alcan的Aural®2 and 3 (A365)等,并在某些主机厂铝压铸结构件上得到应用,进一步丰富了Al-Si-Mg系铝合金的应用。

AlSi10MnMg、C448、Aural®2 and 3 等Al-Si-Mg系铝合金压铸结构件通常要求热处理状态为T7态 ,零件本体屈服强度 ≥120MPa,抗拉强度≥180MPa,延伸率≥10%,这样能够保证零件本体获得较优秀的综合力学性能,满足整车的碰撞性能及与周边搭接零件的可连接性能。然而零件在热处理过程中由于高温和淬火处理易发生形变,后续需要进行一定的整形以确保相应的产品尺寸精度。

AlSi9MnMgZn(Silafont- 38) 为莱茵铝业基于Al⁃Si10MnMg的合金,重点通过调整合金中的微合金强化元素Cu和Zn的质量分数来提升合金的强度指标,同时能够确保合金在空气中淬火+人工时效的T6处理条件下,合金屈服强度>180MPa,延伸率为10%左右,这有助于降低零件水淬的变形量,一定程度上可用于车身压铸结构件。如上Al-Si-Mg系铝合金材料的化学成分和力学性能分别见表1和表2。

3.2 免热处理铝合金

3.2.1 Al-Si 系

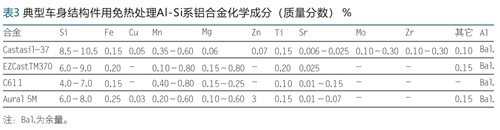

Castasil-37(AlSi9MnMoZr)为莱茵铝业开发的成熟商用 Al-Si 系免热处理压铸铝合金材料牌号,该合金具有优异的铸造性能,且铸态下具有高强度和高韧性。合金中通过复合添加 Mo和Zr元素,综合利用其产生的固溶强化和细晶强化来提高合金的强度,同时保证具有较高的延伸率。合金中Mg质量分数控制在0.06%以下来防止铸件发生自然时效而降低零件本体的延伸率,从而有利于保证零件的性能稳定性及可连接性。相比于 Al⁃Si10MnMg,尽管材料成本有所提升,但压铸件生产过程中无热处理工序,同时也可避免热处理过程中零件本身发生的变形及后续相关的整形工序,起到一定的综合降本作用。Castasil-37已成熟应用于奥迪A8后纵梁、Jaguar XJ A柱和减震塔、VWPhaeton车门内板等部件。

EZCastTM370为Alcoa公司开发的成熟商用Al-Si系免热处理压铸铝合金,其中C611作为EZCastTM中的典型牌号已应用于欧洲市场车型上的减震塔和横梁等部件。该合金铸态下具有优异的力学性能,满足白车身铝合金压铸结构件的高强度、高韧性以及可连接的性能要求。与Castasil-37不同之处,适当降低Si质量分数的情况下,还保留一定的Mg元素提升合金的强度,同时确保该合金具有一定的烘烤硬化能力。同时C611并未采用较昂贵的Mo、Zr合金元素,合金本身的成本相比Castasil-37有一定的竞争优势。有媒体报道该合金也尝试应用于整车企业大型一体式压铸铝合金结构开发。

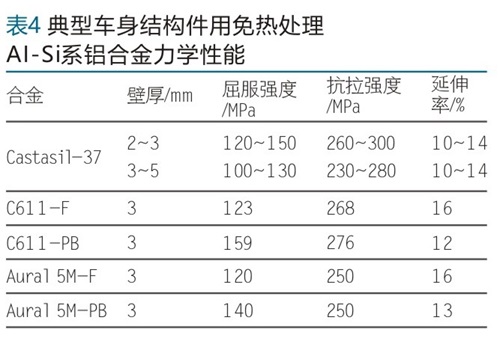

此外,Magna公司开发了新型先进的Aural 5M Al-Si系免热处理压铸铝合金,铸态下该合金在不降低强度的条件下具有更好的塑性,同时合金的可制造性能(铸造/连接)优异,并且经过涂装车间烘烤后具有一定的烘烤硬化性能,该合金在大型车身压铸结构件方面具有巨大潜在应用价值。如上 Al-Si 系免热处理压铸铝合金材料的化学成分及力学性能见表3和表4。

此外,结合特斯拉申请的压铸结构件用免热处理铝合金压铸件相关专利可知,其用于一体式压铸后地板铝合金材料也为Al-Si系,Si质量分数在6.5%~7.5%,使合金保持一定的流动性,Mn 质量分数为0.3%~0.8%,合金具有较好的抗粘模性,同时控制一定的Cu/Mg比,并添加一定的Ti、V 等合金元素综合调控基体性能,来保证铸态下兼具良好的强度和塑性,该合金已成功应用如特斯拉大型一体式压铸架构件。

除上述Al-Si系免热处理铝合金外,也有报告立中集团、上海交大等国内单位也研制了相关述Al-Si系免热处理铝合金用于大型一体式免热处理压铸结构件的铝合金材料,并尝试在相关主机厂推广应用。

3.2.2 Al-Mg系

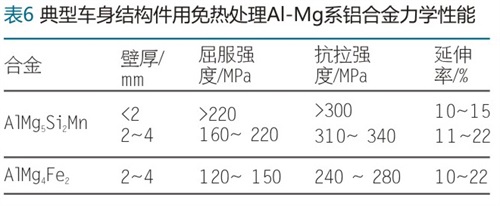

AlMg5Si2Mn(Magsimal-59)为典型的Al-Mg系免热处理压铸铝合金,主要合金元素为Mg、Si和Mn,合金具有良好的耐腐蚀性能,Mg元素质量分数控制在5%~6%,Mg固溶于基体,并α-Al 基体中析出强化相,提升合金强度,同时通过控制Mg/Si 元素比例,将共晶合金比例控制在40%~50%,获 得一定的铸造性能 。Mn元素质量分数在0.5%~0.8%,合金具有很好的抗粘模性能。此外,合金中添加少量的铍元素使熔体表面形成致密的氧化铍,减少Mg的烧损。AlMg5Si2Mn已成功应用于Porsche Panamera的减振塔 、车门内板以BMW5系(E60)减振塔。

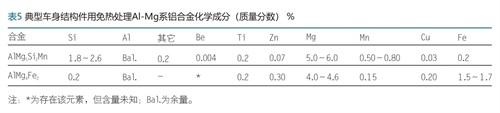

AlMg4Fe2(Castaduct®-42)为莱茵铝业开发的一款新型的Al-Mg 系免热处理压铸结构件用铝合金。通常Fe元素作为铝合金中杂质元素,易于与Si形成Al-Fe-Si针状有害相,严重降低合金的机械性能,AlMg4Fe2合金由质量分数4.2%的Mg和质量分数1.6%的Fe组成,Fe质量分数接近Al-Fe共晶成分,合金中严格限制Si的质量分数,以免形成Al-Fe-Si相,同时尽管合金中Mn质量分数较低,但Fe质量分数较高,合金同样具有较优的抗粘模性。同时该合金中Fe元素质量分数较高,生产过程中更易于采用回收铝合金材料,对于降低碳排放也有一定的优势。如上Al-Mg系免热处理压铸铝合金材料的化学成分及力学性能见表5和6。

Al-Mg 系合金的强度整体高于Al-Si系,但Al-Mg系铸造性能相对Al-Si系要差,对模具、压铸工艺设计以及制造技术要求更高,同时Al-Mg系材料热裂倾向较大,对产品设计要求更高,行业内应用成熟度及应用占比较小,且行业内相应的高水平供应商资源较少。Al-Mg系铝合金的推广应用较 Al-Si 较为落后。

结论本文概述了乘用车白车身铝合金压铸结构件及相关铝合金材料应用进展,结合前述研究分析可得出如下相关结论供相关技术及管理人员参考。

a.目前铝合金压铸结构件的开发应用主要以豪华品牌车企和新能源汽车应用为主,其中减震塔、后纵梁、前纵梁、A柱内板、轮罩应用最为广泛,同时鸥翼门、中通道加强件、B柱内板、前围板、D柱内板等也在个别车型得到典型应用。

b.大型一体式压铸结构件如后地板、前机舱由于集成度高,总体制造效率显著提升,同时兼具轻量化和综合成本优势,正成为行业主机厂开发的热点并相继投产落地。

c.中小型车身铝合金压铸结构件目前多以Al-Si-Mg系热处理铝合金为主,尤其以AlSi10MnMg应用最为成熟广泛,但Al-Si系免热处理铝合金材料由于在综合成本上具有一定的优势,同时相比于Al-Mg系免热处理铝合金在铸造性能、产品设计、压铸工艺及供应商资源等方面更优,已逐步在相关车型应用推广,同时随着大型一体式压铸结构件的兴起,免热处理Al-Si系铝合金材料是最佳的合金系选择。此外,可制造性更优且易于采用回收材料制备的高强高韧铝合金材料是未来新型压铸铝合金材料发展的重要方向。

d.主机厂在白车身铝合金压铸结构件及大型一体式压铸件开发方面应根据自身产品定位、技术开发能力、成本、销量预测等多方面因素综合考虑和慎重决策,制定适合自身企业发展需求的铝合金压铸件开发技术策略及规划。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782