文:宁波君灵模具技术有限公司崔龙、彭伦强

摘要:对汽车水泵壳体局部缩孔严重、合格率不高、加工时关键尺寸不稳定等问题进行研究,利用流体模拟软件研究缩孔产生原理,优化调整了压铸参数,设计消除局部缩孔的挤压抽芯特殊模具结构;通过分析铸件的四轴加工工艺及工装结构,确定以基准球为基准点建立各工序坐标系统,解决了四轴工序换线工艺流程复杂的问题,并通过调整加工顺序、改用粗皮铣刀粗加工,减小了加工震动对尺寸稳定性的不良影响,铸件交付合格率提高到99.7%以上。

关键词:压铸工艺;水泵壳体;CNC;缩孔

引 言

汽车水泵主要应用在内燃发动机的主冷却系统、涡轮增压器冷却回路及进气中冷却系统。汽车行驶时发动机内的热水被带入水箱,冷风吹过水箱带走热量;汽车熄火后,由于涡轮增压器转子仍在高速旋转,需要提供足够的冷却液冷却涡轮轴,因此汽车水泵需具有耐高温、高压性能。泵体内的工作压力持续保持在 0.3~0.5MPa,而其壳体在压铸生产中易产生缩孔缩松,导致压力泄漏的风险提高,另外泵体内部构件存在早期磨损问题,除了构件的材料、制造工艺和精度问题外,汽车水泵壳体的压铸模设计及加工精度也是重点研究的方向。通过对水泵壳体压铸模设计与压铸后加工工艺的研究,改善了水泵壳体油道孔的铸造质量,提高了加工精度的稳定性及加工效率,提升了企业的市场竞争力。

1、计算浇注系统和排气系统参数

因为泵体内的工作压力持续保持在 0.3~0.5MPa,要求水泵壳体通过0.8MPa 的渗漏试验,所以水泵壳体在压铸生产中产生的冷隔、缩孔等是首要解决的问题。现通过利用流体模拟软件设置合理参数,分析运算结果,最终获得改进的方案。

1.1 浇注系统分析

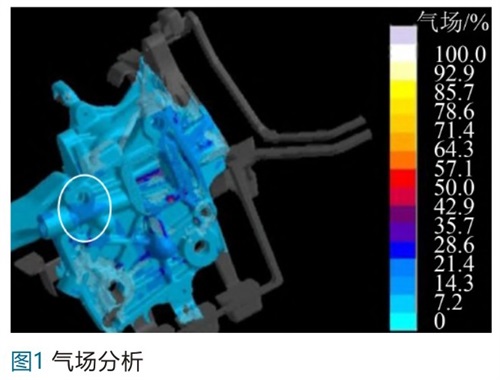

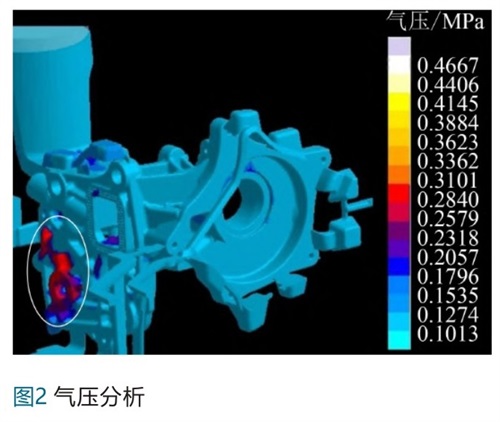

气场分析结果如图1所示,铸件气场较为均匀,大部分区域低于10%,处于可控范围,铸件圆圈区域裹气风险约为14%,生产实物后通过X光检测,发现该区域气孔较明显。气压分析结果如图2所示,气压总体分布良好,在充填末端局部存在高压区,需要增加溢流槽和排气槽改善排气。图2所示圆圈区域气压约0.284MPa,裹气风险较大,按铸件提示部位增设筋条以改善成型质量。

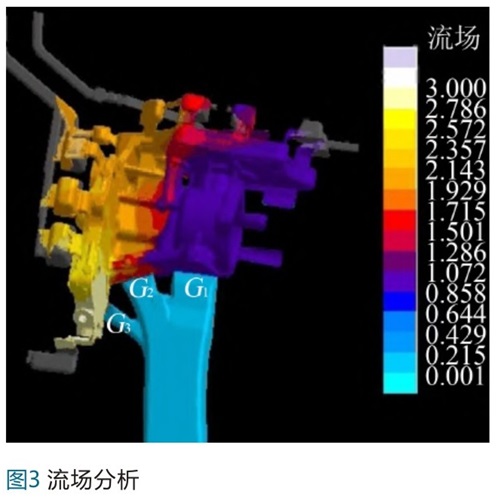

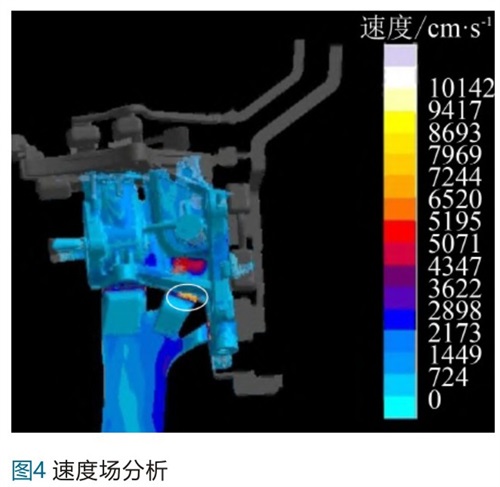

流场分析结果如图3所示,G2浇口充填区域比G1浇口充填区域大,但是内浇口面积比G1小,因此需要增大G2浇口的面积。速度场分析结果如图4所示,内浇口处铝液速度建议调整到4000cm/s,而圆圈处内浇口铝液速度约8000cm/s,内浇口面积需要改善。

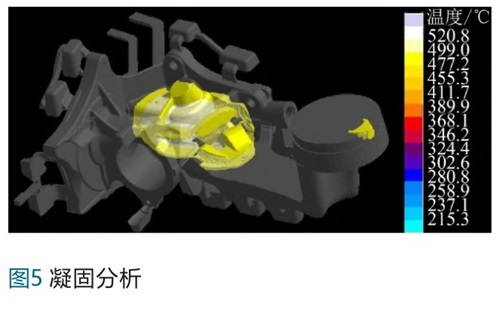

凝固分析结果如图5所示,高亮显示区域是最后冷却区域,35~45s 后还没有完全凝固,所以需要布置冷却水路,避免缩孔产生。

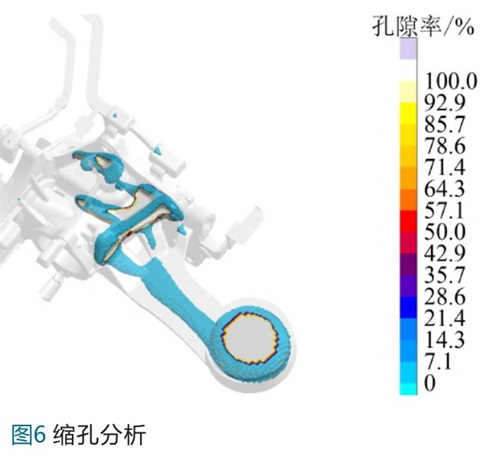

缩孔分析结果如图6所示,高亮显示区域是缩孔产生的区域,铸件远端区域是在油道孔附近,铝液充填结束后因为距离内浇口较远,增大压力无法到达该区域,在随后的冷却过程中会形成缩孔。同时壁厚过厚也导致该部位热节风险增大,建议对应位置设计挤压结构,并布置冷却水路。

1.2 模拟结果分析及对策

充填过程中整体铝液流态良好,无明显缺陷区域,中间区域温度偏高,凝固过程缓慢,需增加冷却,可通过以下对策改善:

①在成型零件中间区域合理布置冷却水路;

②压铸时需考虑局部位置喷涂量及时间的控制;

③充填速度较高,增加内浇口横截面积;

④缩孔位置为厚壁处,需增设冷却水路,改善型芯结构;

⑤热节位置设置点冷加强冷却。

1.3 铸造工艺参数

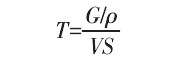

内浇口充填时间如下式所示。

其中,T为充填时间,s;G为充填质量,g;ρ为铝液密度,g/cm3;V为内浇口充填速度,cm/s;S为内浇口面积,cm2。

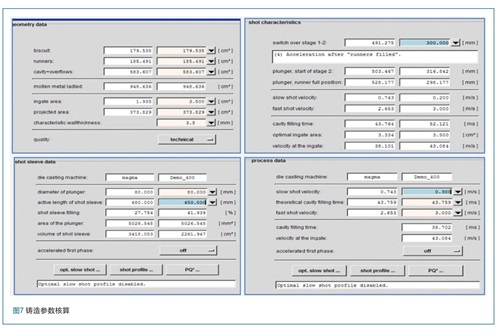

依据内浇口的经验公式和铸造参数核算结果(见图7),并结合流体模拟验证,铸造工艺参数设置如下:零件平均壁厚为3.5mm,内浇口截面积为3.5cm2,料饼直径为φ80mm,压室长度为450mm,一级速度为0.3m/s,二级速度为3m/s,内浇口速度为43m/s,压室充满度为42%,二快切换点为300mm。

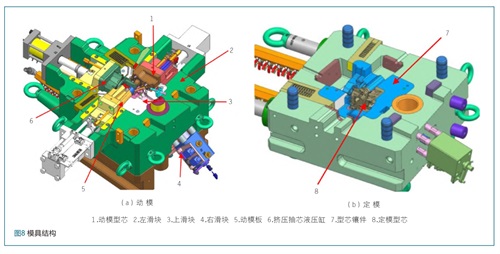

2、模具结构设计

模具结构如图8所示。正对浇口的型芯承受5000cm/s、650℃高温铝液喷射冲刷,压射结束后在冷却系统作用下快速冷却,压铸和冷却过程产生的有害拉应力也集中凸显,模具零件早期开裂趋势无法避免。型芯采用镶拼结构可使其在高风险区域获得较高力学性能的同时又避免了材料拉应力导致的早期开裂问题。型芯镶件材料为1.2344,热处理硬度为46~48HRC,抗冲击韧性为23J,采用碳氮共渗+氧化处理,使用寿命延长了40%以上,经济效益明显。

滑块材料选用1.2344,硬度为46~48HRC,铝液接冲击滑块,要求其有高的耐冲击耐腐蚀性能。经过长期试验和对比,滑块 ALTiN 涂层(呈灰紫色)使用 PVD 技术,材料抗冲击和抗腐蚀性能高于其他材料的 PVD 涂层。需要注意涂层处理前滑块表面粗糙度值要控制在Ra<0.2µm,使涂层具备良好附着 ,涂层深度为3~5µm,材料平均使用寿命提高30%左右,有效保障了压铸的自动化生产要求。

模板材料选用S50C,硬度为28~32HRC。模板生产要点是在加工过程和加工结束后材料内部应力的控制和释放,在调质处理前的余量控制在5mm以内,调质后进行加工时要注意冷却,避免刀具散热不良导致的材料过热变形。最后一次精加工前还要进行一次人工时效,将工件加热到550~650℃去应力退火,避免了因应力变形导致的精度误差和材料开裂问题。

相较于传统结构的挤压销,设计了一个挤压抽芯液压缸,在抽芯插入到位后,挤压通道开启,再次将型芯前推,起到挤压作用。该液压缸动作可靠,结构简化,外形尺寸减小50%以上。

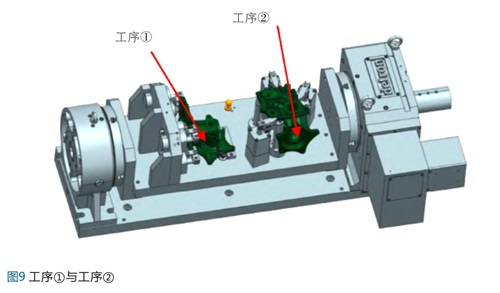

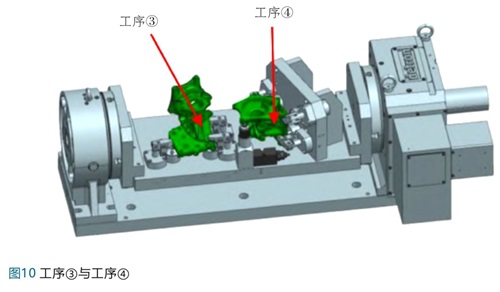

3、四轴加工工艺及工装

成型铸件后工序采用CNC四轴加工,机床X、Y、Z 三轴行程分别为1100、600、350mm,立柱加高150mm,主轴中心出水为0.2MPa,主要加工铸件各平面及孔系,如图9和图10所示,工序为:①油道面加工;②水道面加工;③密封面加工;④安装面加工。现有以下2种工艺坐标加工方案。

(1)方案 1:采用计算机编程,将4个工序统一建立 1个工件坐标系。油道面、水道面和孔系加工后,利用第四轴的坐标旋转、欧拉角转换“G68.2、G53.1”指令功能,换算第四轴转角后的坐标位置及加工尺寸,继续密封面与安装面的加工。该方案优点是一体化编程程度高,编程工艺相对简单,对现场操作要求降低;缺点是当夹具或机床加工存在误差时,单个工位调机困难,夹具换线二次上机调校较慢。

(2)方案 2:采用基准球反求每个工序坐标,采取第四轴工装每转一次,每个工位以基准球为基准点,反向建立工件坐标系。该方案优点是编程和现场建立坐标较简单,操作工人上手快、错误少,单个工位调机容易,夹具换线二次上机调校简单快速;缺点是换线上机时需要建立 4个坐标。由于整体时间缩短,采取方案2进行加工。

4、加工参数分析

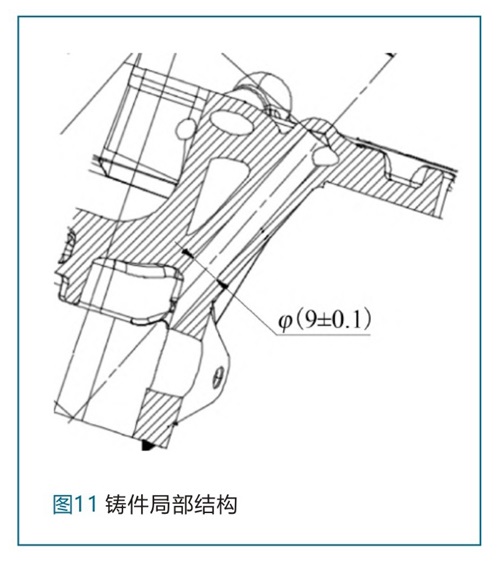

铸件需加工一个φ9mm 的水道孔(见图 11),位置精度要求为0.25mm。实际生产加工中,该位置度精度处于不稳定状态,因尺寸超差产生的废品占31%,成为影响合格率的主要因素。经过分析加工过程,发现工序②先加工φ9mm孔后,再加工φ50mm×25mm的沉孔时使用φ12mm立铣刀加工侧壁,立铣刀吃刀深,侧刃所受阻力大,工件产生震动,使测量基准与φ9mm水道孔产生位移,最终导致尺寸不稳定。

改进措施:①粗加工使用的φ12mm 立铣刀改为φ12mm 粗皮铣刀,如图12所示,切削阻力降低30%以上,降低了粗加工对工件和工装夹具的震动干扰;

②调整工艺顺序,将切削量大的φ50mm×25mm 沉孔先加工,再加工φ9mm水道孔,使精度要求高的φ9mm水道孔加工时避免粗加工震动的干扰,保证了孔的位置精度。

5、结束语

对汽车水泵壳体局部缩孔严重、合格率不高、加工关键尺寸不稳定等问题进行了研究,从压铸参数的改善到模具结构局部优化、设计特殊的挤压抽芯结构,再到铸件加工工艺的重新编排和粗加工刀具、加工工艺的改良等方面,阐述了实施措施。解决工程质量问题需要从不良率高的问题入手,找到问题根源与产生机理并解决,在后期复制模具开发及同类产品的试制方面积累了经验。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8100

8100

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782