文:陕西法士特齿轮有限责任公司王荣

摘要:针对壳二6D产品15641015-1-Y浸渗后零件发黑的问题,进行系统的原因分析与探讨,并提出解决办法,为企业新工艺执行提供坚实的理论和实践基础。

关键词:轻量化; 浸渗; 发黑;新工艺

汽车轻量化的发展推动了材料行业的迅猛发展,随之而来汽车变速器壳体也由灰铸铁转换为铝合金。新材料的的出现,带来了新工艺变革,这对机加工来讲既是机遇,又是挑战。为了降低由于铝合金铸造缺陷带来的变速器壳体废品率以及为了降低主机厂的服务成本,浸渗工艺已普遍应用在企业铝合金壳体工艺中,并取得良好的效果。浸渗工艺与新材料相伴而生、同步发展,在使用新工艺过程中,也出现了一些问题。

问题阐述与分析

1. 设备简介与问题阐述

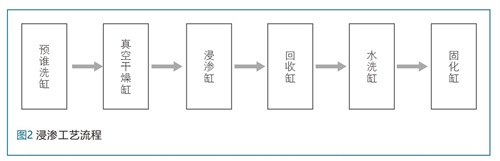

浸渗机独立生产线由六个缸体(预水洗缸、真空干燥缸、浸渗缸、回收缸、水洗缸和固化缸)以及相关控制单元和水管路组成。

1)预水洗缸在60~61℃下完成零件的水洗并去除油垢、脏污。

2)真空干燥缸完成零件水洗后进行真空干燥,同时避免零件被氧化。

3)浸渗缸完成零件的正式浸渗工艺,对沙眼等微型孔进行封堵。

4)回收缸完成对多余浸渗液体的回收,以重复利用为目标。

5)水洗缸完成对浸渗后的零件进行冲洗,从而提高零件表面质量。

6)固化缸在93~94℃下完成对浸渗液的固化,稳定浸渗液。

在每一个缸体中,零件预留10min,当浸渗机正式循环运行时,10min可以浸渗一个零件。浸渗机(见图1)为壳二6D车间的关键设备,由于气密机未正式交予本车间使用,所以工艺中对所有S级变速器C6J40T、C6J50T以及C6J70T壳体进行浸渗,以代替气密工艺完成壳体质量检测,取得了良好的应用效果。

浸渗工艺流程如图2所示。按作业指导书调配好各缸溶剂,其中预水洗缸抗氧化剂(铝)2%,固化缸抗氧化剂(铝)4%,同时调整好各缸温度,预水洗缸温度60~61℃,固化缸温度93~94℃。最近,壳二6D在完成C6J50T中15641015-1-Y壳体浸渗后,发现零件发黑,并且随着浸渗数量的增加,发黑程度越来越严重。

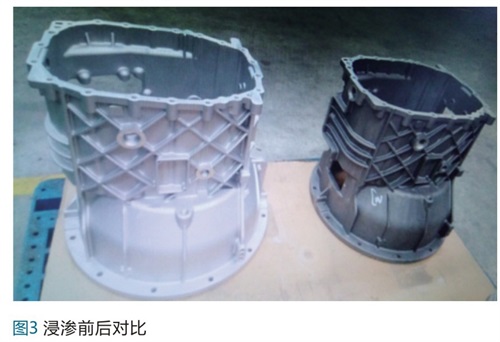

通过对该问题零件发黑的跟踪和观察,追溯该问题的具体过程如下:浸渗线完全运行起来后,前3~4个零件浸渗前后颜色无明显差异。从第5件开始,零件浸渗完成后逐渐发黑,且发黑程度随着浸渗零件数量的增加越来越严重。重新给固化缸加入2%的抗氧化剂(铝),前三四个零件浸渗前后颜色无明显差异,从第5个开始,零件颜色重新发黑,此种情况反复出现。

通过逐一查找,不管有无补充抗氧化剂(铝),从第5个缸流出的零件不存在发黑,如图3所示,发黑出现在最后固化缸结束后。

2. 问题分析

按照作业指导书操作后出现问题,分析原因,推理如下:

1)零件在固化缸处理后发黑,能充分说明是固化缸工序出现问题。

2)每补充一次抗氧化剂(铝)后,前三四件产品浸渗前后颜色并无明显差别,能确定说明是抗氧化性能衰减问题。

3)由于该压铸件材料为ADC12,为Al-Si-Cu系合金,浸渗过程中可能发生铝被氧化或是铜被氧化的情况。

4)抗氧化剂(铝)有效工作温度是否过低,在93~94℃下是否已失效。

5)浸渗机固化缸温度显示是否和实际温度一致。

6)抗氧化剂(铝)浓度是否合格。

解决方案与结论

针对上述六方面推理分析结果,提供以下解决方案:

1)使用浓度测试仪检测固化缸水溶液抗氧化剂(铝)浓度,检测结果为抗氧化剂浓度≥4%,铝浓度在正常范围。

2)使用水温计检测固化缸水溶液温度,检测结果为93℃,实际检测温度和控制柜显示温度一致,水溶液温度不存在问题。

3)加入抗氧化剂(铜),浸渗完零件和未加抗氧化剂(铜)时无区别,确定不是铜被氧化。

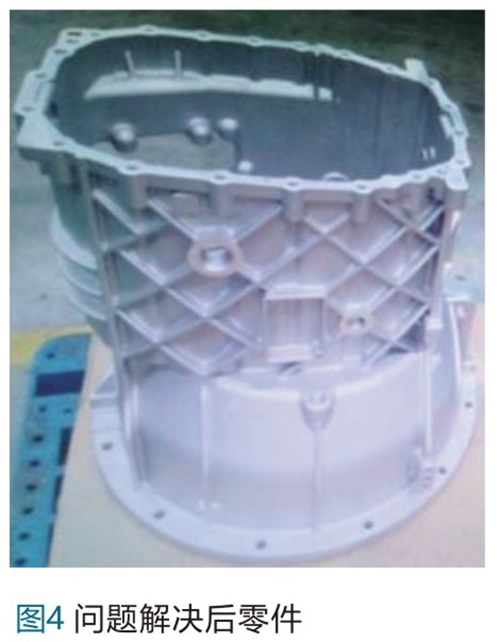

4)更换更高的有效工作温度(96℃)的抗氧化剂(铝),把固化缸水溶液浓度调至4%,问题迎刃而解。

跟踪一周之后,生产顺利进行,问题解决后零件如图4所示,再无此问题出现。随后,工研所、壳二车间以及抗氧化剂(铝)厂家协商确定,全部由厂家免费更换抗氧化剂(铝)。

结 语

随着新工艺、新方法不断出现,新问题随之涌现。浸渗零件发黑现象作为典型新问题,需系统分析,从内向外逐层分析,确定为外部抗氧化剂(铝)问题。 该问题的解决,为企业生产的连续性带来示范效应,同时保证良好的产品外观,为企业高质量发展奠定了基础。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8100

8100

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782