文:浙江华朔科技股份有限公司张正来、张太鑫、赵国田、凌支援、刘继锋、祖文杰、杨玉成、蔡朝新、苏艇、汪林、邓纪华、叶挺

摘 要 蓄能器壳体承载较大、结构复杂,铸件的壁厚差超过10mm 以上,铸造气孔须控制在0.2mm 以内。采用多级挤压压铸工艺,通过合理设计压铸进料、排气系统和冷却系统,解决了铸件气孔问题,增强了蓄能器壳体承载能力。

关键词 蓄能器壳体;挤压工艺;压铸模具

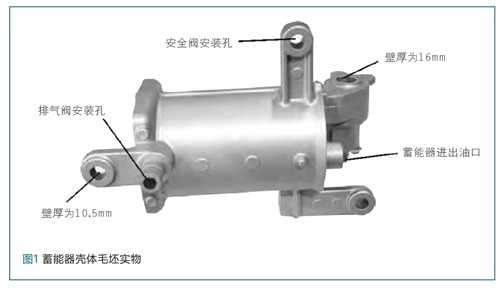

蓄能器壳体主要由两部分组成,外壳体侧面主要承担载荷,内壳体承担蓄能高强弹簧安转和密封功能,外壳体安装在变速箱上,壳体筒体部分壁厚为4mm,外壳两侧承载部分壁厚为10~16mm。

图1为蓄能器壳体毛坯实物图。材质为 A380合金,其成分(质量分数)为0.7% ~1.0%的Fe,3.0% ~4.4%的 Cu,7.5%~9.5%的 Si,Mn含量≤0.05%,Mg含量≤0.01%,Zn含量≤2.9%,Ni含量 ≤0.5%,余量为Al。壳体平均壁厚为4.0mm,但是排气口处壁厚为10.5mm,进出油口处壁厚为16mm,压铸成形时内部会产生缩孔和气孔,经加工后蓄能器泄漏。针对这个问题,本课题采用同一型腔多级顺序局部挤压工艺,根据模具型腔内铝合金温度的差异进行顺序局部挤压,很好地解决了蓄能器壳体泄漏问题,为相似结构的问题解决提供参考。

1、模具设计

1.1 模具进料系统设计

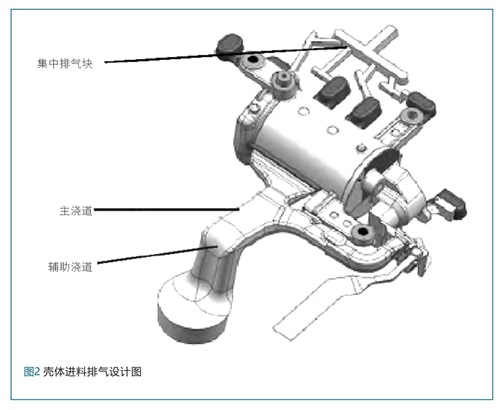

模具进料系统设计见图2,主浇口进料确保蓄能器壳体筒体部位优先进料;辅助浇口进料对主浇口进料最晚到达的部位进行精准直接补料,实现整个模具型腔均匀同步进料。一路集中主排气块,主要收集筒体部位主进料口的冷料和气体;一路侧面长距离辅助排气,两路辅助渣包口排气,使每一路进料末端的冷料和气体都能顺利排出。

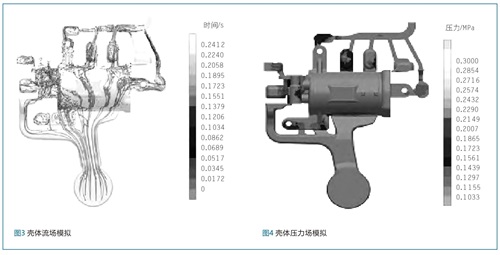

图3为采用软件模拟的蓄能器壳体充型的粒子流动场。可以看出,4股铝液在模具型腔内填充时间均控制在6ms以内,能确保铝液在几乎恒温状态填充,铝液的流动性基本保持一致,填充阻力最小,铸件成形效果最佳;20ms以内将冷料和残余气体全部推进溢流口和排气块,粒子场仿真符合设计要求。

蓄能器壳体成形过程模具型腔内压力的模拟分析见图4。算出每一路进料末端的排气压力值,根据排气压力值设计排气槽的截面积,减少了快速填充阻力,使模具型腔内的残余气体在20ms以内基本排出,确保模具型腔主要部位压力在0.13Mpa以下;两处壁厚的部位气压大于0.15Mpa,只能采用两个方向挤压-压铸,即动模和定模各安装一个挤压销。

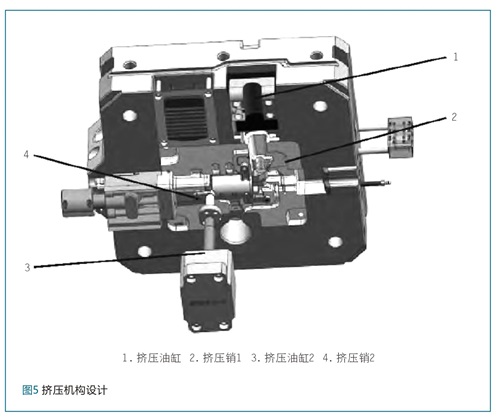

1.2 挤压销机构设计

挤压装置由挤压销、油缸两部分组成,根据实际成形需要计算出局部挤压力,以设计挤压销的直径和液压油 缸活塞杆的直径,见图5。由于挤压销工作部位长时间处于高温区域,因此需要镀钛处理,挤压销内部需要设计高压点冷却。为了确保局部挤压成形效果,一般情况下局部挤压压力大于压铸增压压力的5倍,使得被挤压的两处能够快速凝固并及时得到补缩,减小缩孔。

2、挤压-压铸工艺设计

2.1 压铸工艺参数设计

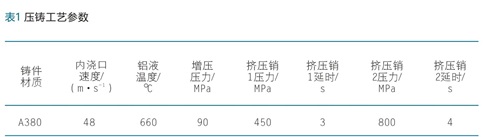

由于蓄能器壳体的壁厚差较大,筒体部位壁厚为3mm,在对进料温度、进料速度、增压压强等参数进行多次试验,最终选择660℃较为合适,内浇口进料速度选择48m/s,增压压力为90Mpa,其他压铸工艺参数见表1。

2.2 挤压工艺设计

根据凝固顺序不同,两个局部挤压销的工作顺序要进行调整。整个铸件在90Mpa压力下实现快速成形,因此要让两处厚壁处与整个筒体同时凝固,就需要在这两处增加更大的压力,促使铝液快速凝固。经过试验得出挤压销1压力为450Mpa,需要延时3s工作;挤压销2压力为800Mpa,延时4s工作。

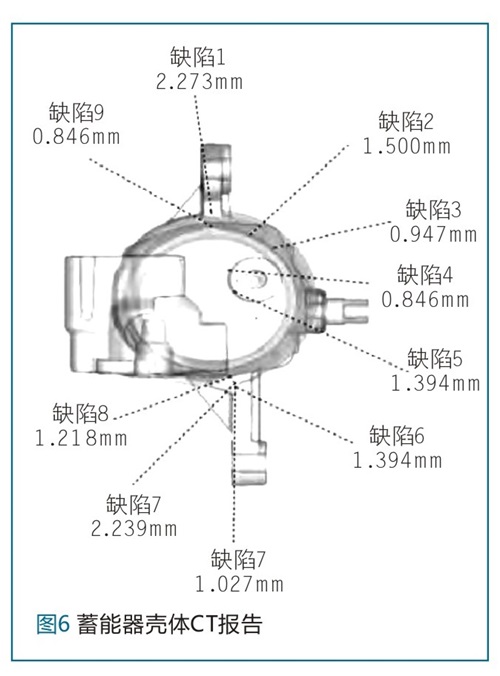

2.3 CT切片检测分析

蓄能器壳体经过压铸模具优化设计和压铸挤压工艺优化后,已经实现批量生产,铸件内部品质CT切片报告见图6。可见蓄能器壳体的排气口和进出油口位置的缩孔显著减小,约为0.8mm,完全达到设计要求。

3、结 语

局部壁厚大于10mm的压铸件在成形过程会产生缩孔,通过局部挤压工艺可以将缩孔尺寸控制在0.8mm以下,提高了铸件的合格率和内部品质。挤压销设计必须要符合高强度要求并且冷却充分,在大于5倍增压压力的工况下,挤压销不会变形弯曲。该技术可以实现更加复杂的集成化设计汽车机构件一次压铸成形,对于解决一个铸件多处壁厚大于10mm以上压铸模具和工艺开发具有很好的参考意义。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8100

8100

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782