文:精诚工科汽车系统有限公司 模具分公司 雷书星 安潇璇 刘亚洲

摘要:介绍了电机端盖的结构特点及压铸生产过程中铸件滞留定模的问题,并研究了包紧力的计算方法,指出常规包紧力计算方法核算复杂产品的不足,利用改进后的方法核算了定模侧的包紧力,还阐述了采用定模组合型推出机构解决了铸件滞留定模的问题。

关键词:电机端盖;压铸;包紧力;推出机构

引 言

随着绿色出行产业的迅速发展,各大车企都进军新能源领域。电机作为新能源汽车的核心零部件,其市场需求量持续攀升,铝合金电机端盖是电机的重要组成部分,其稳定的生产质量能保证电机整机的供应和整车市场的产销量。压铸模作为生产电机端盖的重要设备,其成型的零件能否顺利脱模是影响压铸生产的重要因素,也是压铸模设计与开发过程中必须考虑的问题。以下介绍铝合金电机端盖的压铸成型,压铸试模时成型的零件容易卡在定模,现对其原因进行分析。

1、零件成型分析

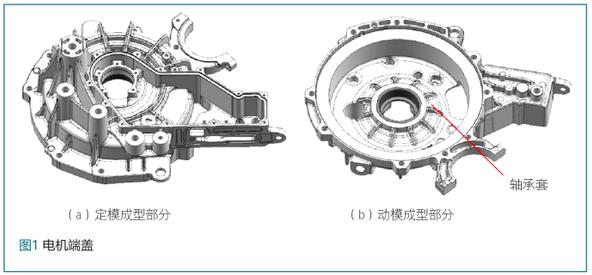

铝合金电机端盖是电机的重要结构件,起封闭电机主体的两端、固定电机转子在电机中的位置并支撑转子运动的作用,此外还起保护电机的电气原件和线路的作用,如图 1 所示。零件外形尺寸:405.0mm×326.7mm×155.3mm,材料为铝合金ADC12,质量为4.16kg,嵌件为轴承套。

电机端盖有深腔、深筋和侧向凹槽和凸台等结构,形状较复杂,图1(a)所示有复杂加强筋(深浅不一)、电器部件及线束的安装槽、附件安装位、电机定位半圆弧等特征,整体结构不规则,设计在定模侧成型;图1(b)所示中心有嵌件轴承套及全周加强筋、部分电机转子空间、安装孔位等,整体结构呈深腔形且结构略规则,设计在动模侧成型。

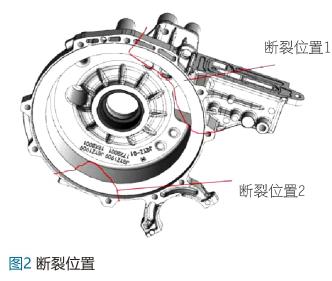

成型该电机端盖的模具在试生产过程中,生产30多件时,成型的铸件留在定模,2个部位断裂,如图2所示,压铸生产无法继续进行,对模具进行维修。成型的电机端盖断裂部位分别为侧向滑块成型部位(断裂位置1)和抽芯成型部位(断裂位置2)。

通过对成型的铸件留在定模的问题进行分析和研究,找到成型电机端盖断裂失效的主要原因。模具开模时,侧向滑块和抽芯组件在抽芯过程中,由于定模包紧力大、嵌件轴承套卡滞和成型的铸件在热状态下强度低,导致侧向滑块和抽芯组件在抽芯过程中无法将成型铸件带出,出现成型铸件断裂、留在定模的问题。另外定模推出机构推出力小、推出不平衡导致轴承套和定位镶件卡滞。

2、包紧力计算

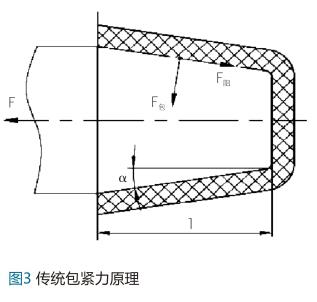

包紧力是压铸时金属液充填型腔后在冷却收缩过程中,包紧型芯或凸模成型部分产生的力,如图3所示。

包紧力计算公式:

F=F阻cosα-F包sinα=Alp(μcosα-sinα)

式中:F——抽芯力,N; F阻——抽芯阻力,N;F包——铸件冷凝收缩后对型芯产生的包紧力,N;A——被铸件包紧的型芯成型部分断面周长,mm;l——被铸件包紧的型芯成型部分长度,mm;p——挤压应力(单位面积的包紧力),铝合金一般取10-12MPa;μ——压铸合金对型芯的摩擦因数,铝合金一般取0.2-0.25;α——型芯成型部分的脱模斜度。

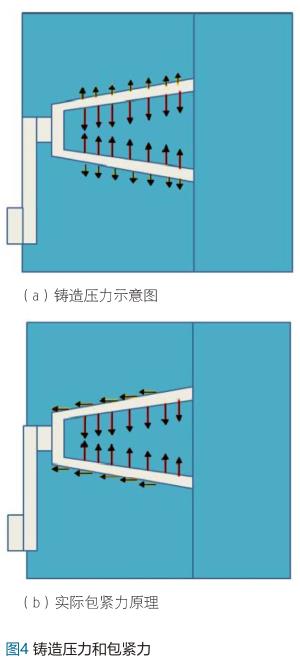

一般情况下包紧力只计算型芯或凸模部分的包紧力,而忽略型腔或凹模部分的包紧力,造成实际计算的包紧力失真。但在实际压铸成型过程中,都经历高压和补缩阶段,增加压力能避免由于铝液凝固导致铸件体积收缩的趋势。增加压力阶段,铝液凝固的压力为60-90MPa,该压力会让成型的铸件所有面(见图4(a))较好地与模具零件接触(凹面的亲和力较强),设计动、定模时,需要考虑所有带拔模角的面。开模时,外表面(定模侧)也存在包紧力(见图4(b)),虽然不如凹面(动模侧)处强,但也会影响成型铸件的脱模。

动模成型部分设计的主要目的是在压铸机推出系统的协同作用下,让成型的铸件停留在动模侧。一般成型铸件的复杂结构设计在动模侧成型,如加强筋、凸台(尤其是较高的凸台)、凹面等。生产时,模具定模包紧成型铸件是主要问题,设计者必须计算型腔与型芯的拔模力与推出力,一般拔模角为1°-3°,外侧拔模角为1°,内侧拔模角为2°-3°。

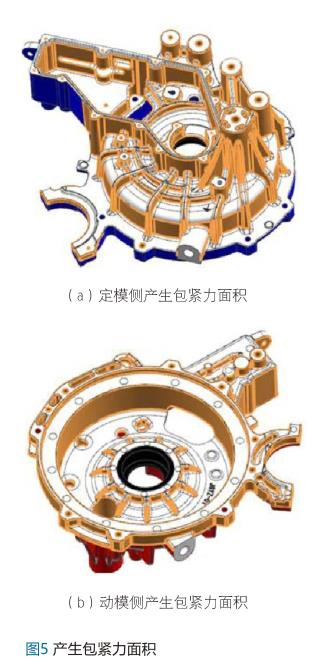

铸件结构最复杂、粘合面最多的部位在动模侧成型,设计者应分析并考虑成型铸件的哪一侧适合于在动模成型。成型铸件的收缩导致所有铸销、加强筋、拔模角的表面以及凸台对其形成包紧力,如图5所示,浅色的表面会形成合力,使铸件滞留在模具中。

图5(a)所示结构有凹面也有凸面,需要分析其结构复杂度并测量接触面积,图5(b)仅有一个凸台与大圆周,且拔模角较大,其他都是面积较小的面。

根据包紧力计算公式:F=F阻cosα-F包sinα=Alp(μcosα-sinα),得出定模侧包紧力为 238.7-368.8 k N,动模侧包紧力为 145.3-224.6 k N。 因为 238.7-368.8 kN>145.3-224.6 kN,成型的铸件滞留在定模的概率较大。

3、推出机构及其应用

压铸模设计过程中,一般会将容易粘模的部分设计在动模成型,因为动模有推出机构,但有时容易粘模的部分会出现在定模方向,需要在定模设计推出结构,用于抵消铸件的包紧力。

3.1 独立推出机构

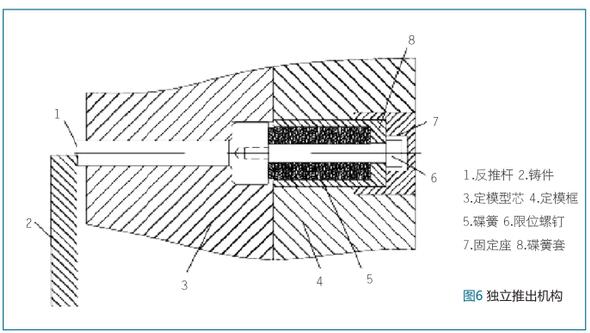

独立推出机构可以设计在定模的某个位置,反推杆设计在成型铸件的边缘,其一部分和成型铸件接触,用于推出成型铸件,反推杆另一部分和动模分型面接触,用于反推杆的复位,如图6所示。

模具合模过程中,动模将推杆强制压入定模,碟簧压缩;固定座固定在定模框内,并固定碟簧套的位置;模具开模,碟簧复位,推动复位杆运动,推出成型铸件。该推出机构推出力大,推出行程小,但推出位置为单点推出,考虑推出平衡需要根据成型铸件结构具体分析。独立推出机构适用于成型铸件局部包紧力大的模具,另外也可以采取多个独立推出机构组合使用的方式,用于结构紧凑型、无空间布置推板的模具。

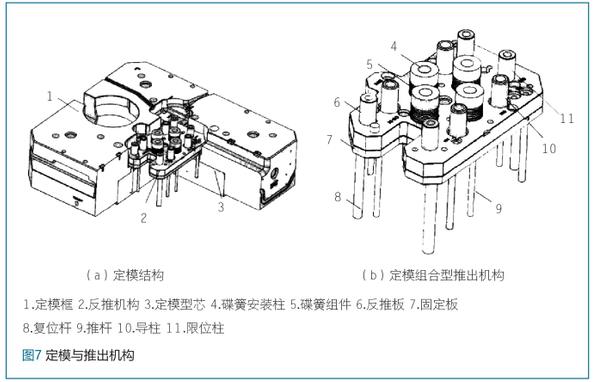

3.2 定模推出机构

若成型铸件在定模局部包紧力大或定模整体包紧力大,可采用定模推出机构(组合型)。该推出机构的复位和推出使用复位杆和碟簧实现,如图 7所示。推杆设计在成型铸件的推出位置,用于推出成型铸件;复位杆设计在成型铸件外,用于定模推出机构(组合型)的复位,推板和推杆固定板安装有导套,限位柱控制推板和推杆固定板向上运动的距离,当推板和推杆固定板运动到位后,限位柱和压铸机座板接触;碟簧安装柱将碟簧组件固定在推杆固定板上,碟簧是定模推出机构(组合型)推出铸件的动力来源。成型电机端盖的模具采用上述定模推出机构(组合型),设计4根复位杆和8根推杆,采用4组碟簧和4组导柱导套;推板和推杆固定板上设计安装水管的避让孔。

模具合模时,复位杆将推出机构整体向上推动,此时碟簧压缩受力;开模时,碟簧失去复位杆的力后,逐渐处于复位状态,碟簧带动推板和推杆固定板向下运动,推杆随推板同时向下运动推出成型的铸件。

4、结束语

上述推出机构的推出力来源于碟簧,与传统使用弹簧的推出机构相比,具有推出力大、推出行程小的优势,定模推出机构(组合型)采用4组导向定位组件,使推出成型的铸件更平稳、安全、可靠。成型该电机端盖的模具采用上述方案后,增加定模推出机构(组合型),压铸生产过程运行稳定,铸造生产18600件未发生成型铸件包模问题,解决了定模包紧力大、嵌件轴承套卡滞和成型铸件在热状态强度低造成的包模问题。

16.88万

16.88万

16.98万

16.98万

7309

7309

1.4万

1.4万

7656

7656

7366

7366

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7866

7866

1.03万

1.03万

1.19万

1.19万

2526

2526

9583

9583

7472

7472

7432

7432

3158

3158

2393

2393