文:洛阳高新欣华福利加工有限公司崔爱军

摘要:在市场经济低迷,压铸生产竞争激烈的今天,压铸企业如何能够降低生产成本,维持足够的生存空间是摆在每一个压铸企业面前的难题;从压铸件产品开发开始,并以产品实现的全过程来加以论述,对每一个阶段都提出了一些行之有效的降本方法,特别指出量产后降本的核心是改善产品质量和提高工作放率。

关键词:关键词:压铸生产;降本;提高效率

随着我国压铸行业的快速发展,压铸企业的数量与规模在不断扩大,近年来受全球经济不景气的影响,市场竞争的激烈程度也不断加剧。面对客户对铸件质量要求的不断提高、产品价格的持续降低、交货周期的日渐苛刻(部分客户已精确要求具体的日期和准确到个位数的交货数量)、产品品种繁多以及原材料品种的变更所带来的管理困难等问题,使得压铸企业的利润率不断降低,生存环境日趋严峻;为适应当前这种市场形势,如何降低压铸件的成本成了摆在每个压铸工厂管理者面前的课题。压铸产品的形成过程大体分为模具制作和压铸生产两个阶段,下面就以这两个阶段来做简要的分析。

1、模具设计制作阶段

模具设计阶段是决定未来压铸生产能否顺利进行的关键,对铸件的成本起决定性的作用。通过科学选择模具材料,改善模具设计水平、加工精度和使用寿命,减少模具维修时间与费用,提高模具的加工和使用的经济性。生产过程中的压铸成本的降低主要决定于生产效率的改善,而影响生产效率的因素又取决于压铸模具的设计与制作,模具是降本过程的基础所在。

1.1 全新设计产品的关注点

对于客户全新设计的压铸件的开发工作也正是为将来铸件生产降本建立良好基础的关键所在,在新品设计之初,客户关注的重点与压铸厂关注的重点是存在很大偏差的,为今后生产出物美价廉的铸件,我们就必须在满足客户使用的前提下就铸件的压铸性能提出相关建议。

1.1.1 铸件设计的“偷工”“减料”

并非日常大家所熟知的那样,此处的“偷工”和“减料”都赋予了全新的涵义;受压铸生产的工艺性所决定,压铸件的表层存在一个0.5mm左右厚度的致密层,其硬度要远高于铸件内部;此处的“偷工”就是在毛坯件能够满足使用要求的前提下,对压铸件表面尽量不加工或少加工,以保留铸件的致密层,保持铸件良好的技术性能,降低压铸件的加工费用,实现“偷工”的目的。

众所周知,压铸件的设计要求尽可能的壁厚均匀,有时客户设计好的产品会出现局部厚大的情况,这时就要在满足铸件强度及使用要求的情况下,利用加强筋的方式来改善铸件的厚大部位,减轻铸件的重量,达到“减料”之目的;在客户降低成本的同时,带给压铸厂的好处就是废品率的降低。

1.1.2 统一原材料的使用

压铸企业对于不同材料 ,需要单独设置仓储区域,对于回炉料及废品,同样也需要区分管理,这样也增加了管理的费用和难度,而且混料造成的质量风险也会增加。每次更换原材料时,保温和熔炼都会有额外的时间损失和能源损失。保温炉换料流程每次大约需要3.5h,熔炼炉换料流程每次大约会需要5h,如果将铝合金统一为一个牌号,就可节省换料所需要的能耗和时间。多种牌号原材料的使用为压铸厂带来的不仅是生产效率的影响,更多的是现场管理的问题;在满足使用要求的前提下,与客户协商采用可替换的原材料,在降低混料风险的同时,也可有效的降低换料成本。

1.1.3 综合考虑机加工定位基准和精度

毛坯件必须同步考虑机加工的支撑部位、定位基准等,尽可能地选择那些不易发生变化的部位来再为定位、加工基准;从方便机加工以及后续装配使用的角度来考虑铸件的设计与局部尺寸的精度要求,在满足使用要求的前提下,尽可能地降低尺寸精度要求,这样有利于提供铸件的合格率,减少量产后的废品损失。

1.2 已有产品更新模具

1.2.1 做好与客户的沟通

在实际生产中,客户的设计人员并不一定对压铸的生产工艺有很深的了解,铸件在设计上难免会存在一些不合理之处,严重时会影响到铸件的正常生产,造成良品率下降、班产量降低、模具维修频繁等问题;一些隐蔽性的问题往往是在首次制作模具后才会反映出来。对于那些客户已正常量产的产品,需要有我们首次开模供货的情况。我们在制作模具之前,需要充分地了解客户目前使用铸件的质量情况,掌握铸件在供货过程中曾经发生的质量问题、客户对铸件的详细的使用要求等,在了解了客户需求之后再开始我们的模具设计工作。这是实际生产中压铸件质量提升的一个捷径。

1.2.2 做好与模具厂的沟通

每一个压铸企业都有自己的生产特点,把本公司的模具使用要求尽可能详细地与模具厂做一个交流,将会有助于模具厂为我们提供一副优质的压铸模具;同时,尽可能详细地为模具厂提供原有模具在使用过程中出现的问题是压铸企业应尽的“义务”。

1.2.3 提出改进建议,征询客户意见

在产品的使用过程中,产品的改进是一个动态的过程,模具制作完成后的改进往往是要付出很大代价的。新制作模具前是更改产品的一个最佳时机。抓住这个机会充分了解客户对产品的改进计划,同时,站在压铸的技术角度就产品设计提出改进建议,满足未来铸件降本的需求。

1.3 模具设计中的降本策略

1.3.1 优化浇排系统设计,降低废品损失

压铸件的产品质量、生产效率主要决定于压铸模具的设计,而压铸模具设计的核心是浇排系统的设计。浇注系统是指从压铸机的压射系统到模具型腔之间的金属流动通道;排溢系统又是保证型腔气体排出、收集金属液前锋渣料的关键。设计良好的浇排系统能将型腔内的气体通过排气通道排走,并使金属流有稳定的流动,均匀地填充整个型腔,降低铸件生产中的废品率。

1.3.2 更换模具型芯,实现多品种生产

现在的产品设计多趋向于系列化设计,一副压铸模具往往需要适用多种产品的需求。为降低模具费用的投入,客户一般都会要求采用更换模具型芯的方式来减少模具费用的投入。但是,此种生产方式为我们的压铸厂家带来一定的影响,特别是一副模具生产毛坯件达十多种时,就需要和模具厂进行很好的沟通,尽量减少芯子更换的品种,通过机加工来实现产品品种切换。例如:在G1-1/4和1-5/8-12UN螺纹底孔相差不大的情况下,统一底孔直径后可减少更换模具芯子的次数。

1.3.3 模具设计应考虑到后续的设计变更

对于首次设计制作的模具,难免会发生一些设计变更的情况。在条件允许的情况下,尽量加大模芯尺寸、加长油缸抽芯行程、预留渣包位置、顶杆位置,并考虑将来增加辅助浇道的位置等措施,为今后的模具变更留下余地。

1.3.4 合理控制流道、渣包尺寸

在压铸生产中,压铸模具的设计存在一个“铸件比例”的问题,所谓“铸件比例”是指铸件重量占出模重量 ( 流道、渣包和铸件重量之和 ) 的比值,许多压铸厂商忽略“铸件比例”对生产成本的影响,他们只知道良好的浇注系统能生产良好填充的铸件,减少次品的数量。为此,盲目地加大流道、渣包的尺寸,降低了“铸件比例”,在生产中产生了大量的回炉料。这些回炉料会直接造成整个生产过程的能耗和烧损的上升。

2、铸件生产阶段

量产后的铸件成本的控制关键在于做好过程控制、改善产品质量和提高工作效率是最核心的内容体现。这些降低成本的方法带来的经济放益是极其显著的,不仅体现在设备和模具折旧分摊额的降低,也伴随着其他相关费用大幅降低。

2.1 提高一次出模合格率、降低废品率

压铸生产中,只有在压铸这个过程中能创造附加值,紧紧围绕提升压铸件质量,开展一系列的改善活动,才能够取得良好的效果。

2.1.1 抓好班组“首件检验”工作

首件检验是为了确保产品符合图纸及相关技术文件的要求,在开始批量生产前发现质量问题,降低批量报废的风险。特别值得注意的是,对压铸模具进行维修后的 “首件检验”。

2.1.2 开展班组QC活动

班组的QC活动就是班组全体人员集思广益,按照活动程序来解决工作现场、管理、文化等方面所发生的问题;由于大家都活动在生产第一线,对生产中的问题了解得比较清楚;通过开展班组QC活动有利于降低生产中的废品率。

2.1.3 建立质量信息反馈体系

生产过程中的信息反馈有助于将质量问题消灭在萌芽状态;完善的信息反馈制度能够在模具更新时将发生的问题加以回避;有助于企业内部形成一种发现问题、反馈问题、改善问题的良性循环。

2.2 利用自动化提高生产效率

完全手工操的压铸生产,对于操作工的技能水平要求较高,操作者的个人技能决定了所生产出铸件的质量的优劣及生产效率的高低;对于压铸行业来说,铸件品质的稳定性直接决定着其市场地位,压铸生产向高端方向发展也是大势所趋,这就必然对铸件质量的稳定性提出更高的要求。

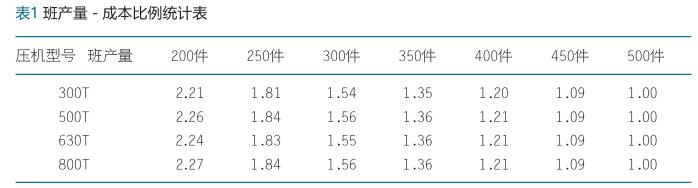

压铸生产采用自动化的设备完成压铸工序后,在保证铸件质量的稳定性的同时,还能通过自动化缩短压铸生产各个环节的循环周期,从而提高生产效率,进而带来生产质量的提高。表1 是笔者公司统计的以班产500件为基准的各种班产量时的成本比例;例如,对于300T压力来说,班产200件时的生产成本是班产500件时的2.21倍;由此可知,压铸生产效率的提升是降低生产成本重要方式之一。

2.3 搞好精益生产,减少七大浪费

控制生产过程中的每个环节,减少任何环节上的浪费,去除不产生附加价值的环节,从而实现成本的降低,达到利润提高的目的。虽说这对一个压铸企业来讲是一个系统工程,不是一朝一夕能够实现的,但我们需要坚不懈的努力。

3、结论

压铸生产的成本虽然受企业管理的方方面面的影响,但是,我们的降本工作必须贯穿于产品形成全过程。在这个过程中,专注于提高产品质量、提高生产效率、降低废品率来达到降低成本的目的。特别需要指出的:产品的工艺性是降本的关键,模具是压铸降本的基础,生产过程管理是降本的最终保证。

16.88万

16.88万

16.99万

16.99万

7311

7311

1.4万

1.4万

7657

7657

7366

7366

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.33万

1.33万

1.08万

1.08万

7870

7870

1.03万

1.03万

1.19万

1.19万

2528

2528

9587

9587

7475

7475

7434

7434

3160

3160

2394

2394