文:力劲科技集团 李富儒、杨锐

摘 要:3C包括计算机、通信以及消费类电子产品。传统3C产品通常指的是电脑、平板电脑、手机、数码相机、 电视机、影音播放之硬件设备或数字音频播放器等,新兴的3C产品包括VR/AR、可穿戴设备,手环,智 能手表,无人机等电子设备。

目前,三大运营商均已表明5G独立组网的方向,其中,中国移动董事长杨杰表示,希望SA建设越早越好,从2020年一月份开始,国内将不会有只搭载NSA模式的新手机入网;中国电信董事长柯瑞文表示,中国电信将把握 5G本质与核心,坚持SA的目标网方向,力争在2020年率先全面启动 5GSA网络升级;中国联通也公布了5G部署方案,将以SA为目标架构,5G网络计划2020年正式商用。因此,2020年将迎来5G投资大年,在明年5GSA网络大规模部署的背景下,5G 基础设施的快速搭建将迅速扩大5G网络的覆盖范围,对于手机厂商推出支持SA网络的5G手机起到巨大的催化剂作用,据Strategy Analytics预测,2020年,5G手机销量将迎来爆发,5G设备销量占总销量比例将由2019年的不到 1%提升至2020年的10%左右。

结合市场需求, 力劲集团于19年推出了智能高速机IMPRESS-S系列DCC320,可生产普通压铸件与超薄压铸件;超薄压铸件:铝、镁合金薄壁件,如:3C产品(手机中板、 ipad 壳体等)及航天航空精密件 普通压铸件: 汽车、摩托车、航空、国防、军事、家电、通讯、灯饰、玩具、五金等行业铸件。

为此,笔者针对5G通讯件解决方案要求分析入手,说明相关要求。

关键词:高速压铸机;3C产品;超薄压铸件;5G通讯;手机中板

1、设备技术特点

1)高效节能:生产节拍可达13秒/模,搭配伺服节能系统,可节能50%以上;

2)极速压射:最大压射速度>11米/秒,快 速充填金属液成型,提高产品表面质量。

3)超能加速:液压高响应压射系统可提升 压射加速度至60G,保障金属液流量供应,减少冷隔,高精密成型。

4)一机两用:配有独立增压系统,用户可 以轻松实现超薄压铸模式和常规压铸模式切换; 通用性强,适用于不同产品生产,满足广大客户的业务需求。

5)高致密度:独立增压系统,智能加压, 高强补缩,提高铸件整体致密度。

6)大触摸屏:10寸大型彩色触摸屏,操作 更方便,反应更灵敏;

7)模板硬化技术:可对头中板模面进行硬 化处理,硬度可达到 HRC30左右;大幅提高了 模板的抗压能力,防止模板凹陷,保证压铸产品 精度。

8)节省人力:全自动智能化生产,具备自 动冲切、自动码跺、自动检测功能,减少对人的要求,同时降低劳动强度,节省人力,节约人力成本!

脱模剂再生系统:通过压铸机的整体化设计, 实现脱模剂不落地收集,并通过管道输送回收,所回收脱模剂可实现100%重复利用,同时减少危废排放,多台压铸机可共用同一套脱模剂再生系统,可同时实现脱模剂净化与输送,既环保又节约了成本。

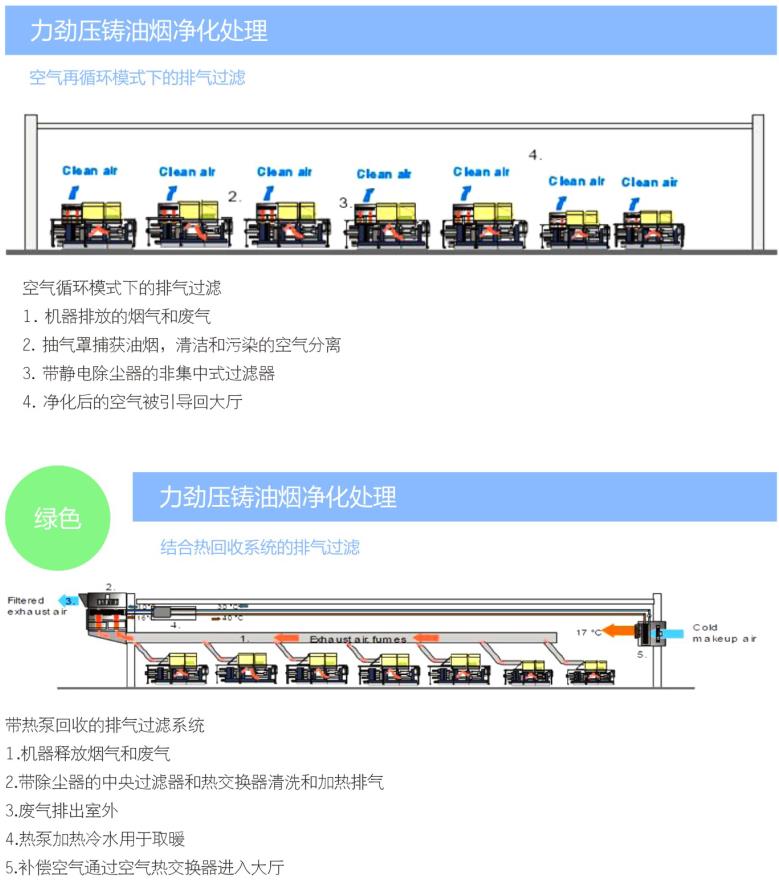

压铸机油烟净化系统:压铸过程产生的有害油烟,高温气体,单台压铸机可通过烟罩、管道 输送到净化装置净化后可直接排放,多台压铸机 可通过中央管道集中净化处理,结构简单、成本低。

2、主要应用特点

1)高产

1.1 高效自动化解决方案、 一模两样的手机中板生产节拍可达:12.8秒/模 ;

1.2 伺服节能控制系统节能、控制精准,响应快;统计数据表明: 伺服压铸机比传统压铸机平均节能高达50% 以上。

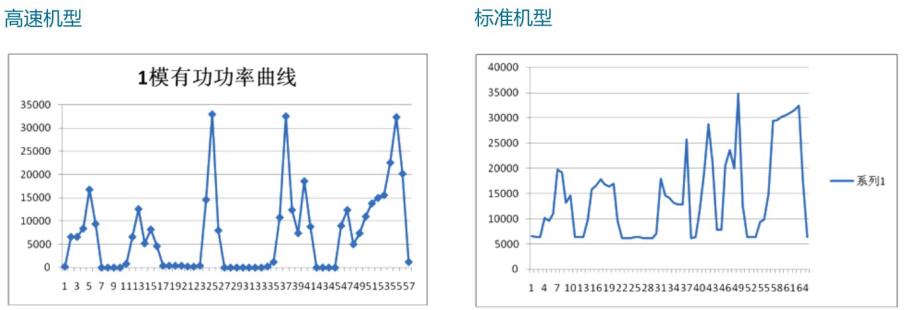

能耗对比:

高速机型:每小时耗电6.03kW.h;

标准机型:每小时耗电14.3kW.h。

节能:(14.3-6.03)/14.3×100%=57.8%

2)高品质

2.1 超快的加速性能 极速压射:最大压射速度≥11米/秒,快速充填金属液成型,提高产品表面质量超能加速:液压高响应压射系统可提升压射加速度至 60G,保障金属液流量供应,减少冷隔,高精密成型。

2.2 一机两用:配有独立增压系统,用户可 以轻松实现超薄压铸模式和常规压铸模式切换; 通用性强,适用于不同产品生产,满足广大客户 的业务需求。

高致密度:独立增压系统,智能加压,高强 补缩,提高铸件整体致密度。

2.3 模板硬化技术

2.3.1 可对头中板模面进行硬化处理,硬度可达到 HRC30 左右。

2.3.2 大幅提高了模板的抗压能力,防止模板凹陷,保证压铸产品精度。

2.4 节省人力 全自动智能化生产,具备自动冲切、自动码跺、自动检测功能,减少对人的要求,同时降低 劳动强度, 节省人力,节约人力成本!

3、集成

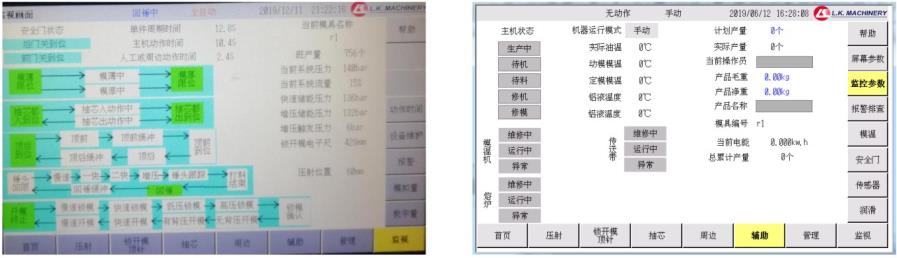

3.1 实时工况监控功能

通过对压铸机状态、 模温、铝液温度,能耗、与铝锭消耗等的实时监控,可有效减少管理成本,提高设备利用率。

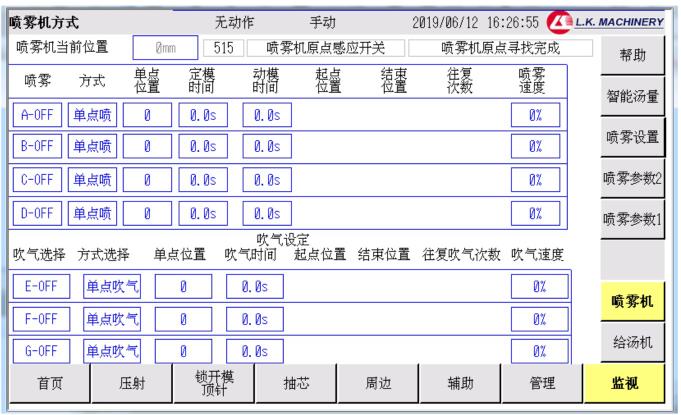

3.2 集成式触摸屏操作站

压铸机与周边三手等集成在一个触摸屏界面上,可在画面上设置和监控整个单元,为客户在整个生产流程中提供直观的信息,操作简单, 减少人员操作要求。

三手工艺参数与主机同步储存:使用过的模 具可直接调用,不需要重新调整参数。

3.3 场地利用率高

周边电控与主机集成,减少电箱数量,有效提高场地利用率;

4、智能

4.1 智能品质在线监控功能

对产品关键参 数进行管控如:低速、高速、料饼厚度、高速切换点、铸造压力、循环周期、模温、料温等10多个数据,可设置范围值, 超出设定值报警,有效进行不良品分拣及有品质异常报警;可减少人工检查次数,防止不良品流入下道工序,确保批量产品品质的一致性和稳定性。

4.2 智能调模系统

只需设定目标锁模力,机械便能自动调整 。

4.2.1 减少调模时间,提高效率。

4.2.2 延长机台及模具的使用寿命

根据模 具需求设定合适锁模力,保证机器在 额定负荷下工作。

4.2.3 操作简单

对操作者要求低,普通操作工便可操作完成。

5、压铸行业环境问题

在压铸件成型生产过程中,为了便于脱模, 每模次生产均需喷脱模剂,作为化学品和消耗品, 脱模剂被大量使用,一部分形成雾气蒸发,一部分结成液体掉入模具下方,同时与机铰润滑油、冲头润滑油等混合在一起,成为压铸车间最大的污染源:油水混合物。随着环保法规的目益严苛,以及压铸厂降耗降成本的实际需要,使用过的脱 模剂回收再利用,已成为压铸厂急待解决的问题; 为了解决压铸行业环境问题,满足广大客户降耗 降成本的实际需求,力劲公司精心开发了两大绿 色环保系统:脱模剂再生系统;压铸机油烟净化 系统;

1)脱模剂再生系统

通过压铸机的整体化设计,实现脱模剂不落地收集,提高回收脱模剂清洁度,并通过管道输 送回收,所回收脱模剂可实现100%重复利用, 同时减少危废排放,多台压铸机可共用同一套脱 模剂再生系统,可同时实现脱模剂净化与输送, 节约成本。

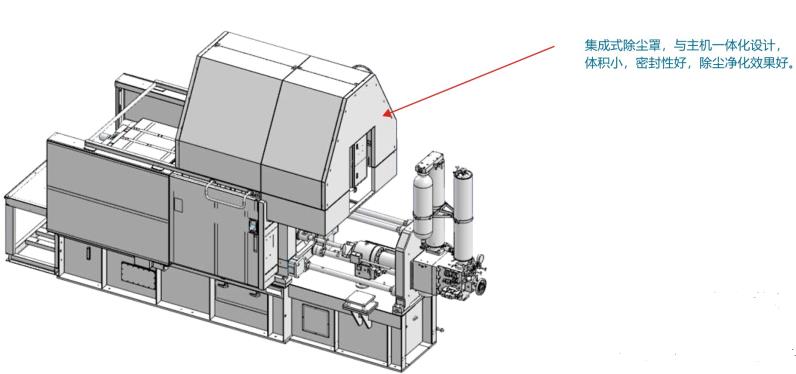

2)压铸机油烟净化系统

压铸机油烟净化系统,压铸过程产生的有害 油烟,高温气体,单台压铸机可通过烟罩、管道 输送到净化装置净化后可直接排放;多台压铸机 可通过中央管道集中净化处理,更节能。

6、结论

5G手机商用的规模和数量增长势在必行, 目前情况上,设备厂家已经做好了准备,有能力应对爆发式增长,那么有市场能力和技术实力做 3C 类压铸件的企业家可以行动了。

17.39万

17.39万

17.5万

17.5万

7509

7509

1.43万

1.43万

8020

8020

7608

7608

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7814

7814

7783

7783

3509

3509

2722

2722