文:苏法翔

摘要:设计1副单腔两板压铸模生产排气管端盖,模具设有3种脱模机构,分别为定模推出机构、滑块侧抽芯机构及动模推出机构,浇注系统设置了2条流道、11处溢流槽、3个单体排气槽及3个尾端散气块,冷却系统设置了平行式冷却管道、点式运水机构等保证成型件获得相同的冷却速度。为确保控制模具温度的可靠性,动、定模都设置温度监控热电偶,模具结构合理、简单实用,对类似零件的模具设计具有较好的参考意义。

关键词:压铸模;发动机;AlSi9Cu3;脱模;排气管端盖

引言

挖掘机、铲机等重型工业设备发动机中,使用压铸件替代钢铁铸造件能降低零部件的生产能耗,减少环境污染,降低制造工艺的复杂性。发动机零部件生产对铝合金压铸件的需求逐年上升,其占有色金属部件生产总量的75%以上。铝合金具有可塑性、耐蚀性及抗氧化性,同时在实际生产中也存在塑性低、容易粘模等问题。压铸成型时提高铝合金压铸件力学性能的方式有2 种:①改善压铸工艺;②改进铝合金的成分设计。成分改进设计需要进行材料试验研究,压铸工艺改进侧重压铸模结构改进及压铸机参数优化,而模具结构设计又是压铸机参数调整的基础,故合理的压铸模结构设计是提高铝合金压铸件力学性能的首选。现利用350型铲机发动机排气管端盖的技术要求,采用AlSi9Cu3进行压铸成型,并阐述了结构优化后的压铸模设计。

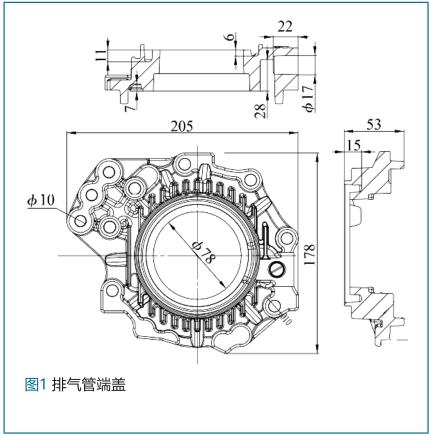

1、排气管端盖

铲机发动机排气管端盖是加工要求较高的整体性零件,如图1所示。零件直通孔的直径都相同,为ϕ10mm。中央孔直径为ϕ78mm。上端设有多个圆环槽,槽深为6~11mm。下端也有多个圆槽,深度为7~28mm。零件右侧有1个ϕ17mm的侧孔,深度为22mm。零件最厚处为40mm,最薄处为5mm,中央孔周边设置有较多兼具结构增强和散热作用的加强筋。零件材料采用AlSi9Cu3,是高加工硬化的压铸铝合金,具有优良的综合性能,广泛应用于汽车工业的零部件生产,如轿车车身及轿车、载重汽车的零部件。

2 、成型方案

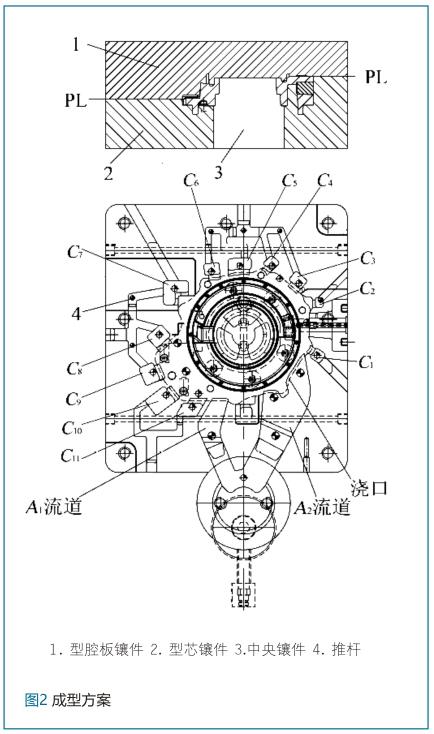

零件压铸成型的难点如下:①零件外形复杂,熔料在型腔内的流动路径复杂,容易产生铸造冷隔;②模具成型零件形状也较复杂,加工较困难;③零件上、下端面都有深槽,从型腔和型芯内脱模都比较困难,需要设置脱模机构脱模;④设置侧抽芯机构以实现侧孔成型和脱模;⑤零件结构复杂,难以均匀冷却,易造成内部组织产生差异,导致力学性能差,故模具成型零件的冷却布置比较困难。为解决上述问题,拟采用以下成型方案进行压铸成型,如图2所示。

(1)选择零件上端面最大外轮廓的边沿线作为分型线,分型面模具如图2所示。

(2)为降低制造成本及加工难度,成型零件采用镶件镶拼的形式,型腔板和型芯使用大镶件,对于局部难加工区域使用小镶件,如中央镶件与ϕ10mm孔的小圆柱镶件。

(3)进料时,熔料应先流到待成型铸件中央部位,然后凝固成半固体的前锋冷料流入溢流槽内,反之,如果熔料先流入待成型铸件周边,待成型铸件中央部位的空气难以排除,容易产生充填缺陷,甚至造成成型零件中心中空,若出现充填不良需设置补助进料口或增加周边排气槽等加以解决。浇注系统设计中使用A1、A2 两条流道对型腔进行浇注。针对成型零件壁厚较厚的部位或孤立部位,需设置较大的排气沟或使成型这些部位的熔料先到达。溢流槽及排气沟是熔料最后到达的部位,前锋冷料会与模面的酸化物混合,残留在成型零件内变成硬点,表面还会产生水纹。因此开设C1-C11共11个溢流槽以加强流动末端冷料的排出,并将C1、C2、C7溢流槽的排气设置成独立形式,将C3-C6、C8和C9、C10和C11各集成到一个散气块上,以加深溢流槽排气。

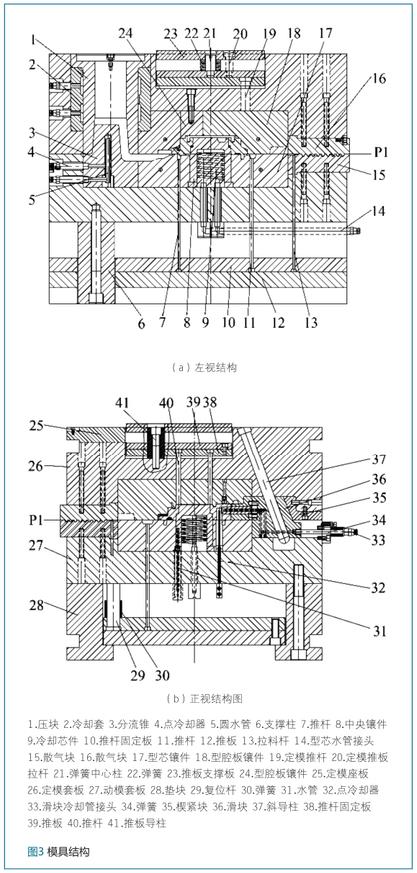

3、 模具结构设计

模具结构如图3所示,动、定模都设置了测温电偶保证模具温度。浇注系统主要由带肩圆柱压块1和圆台型分流锥3构成,压块1 被冷却套2包围,冷却套2内设有环形水路。点冷却器4的外水道用于冷却分流锥3,其内水道为圆水管5,通过密封螺纹套压紧安装在分流锥3的底部。压块1和分流锥3材料选用合金钢8407,热处理硬度为46~48 HRC。

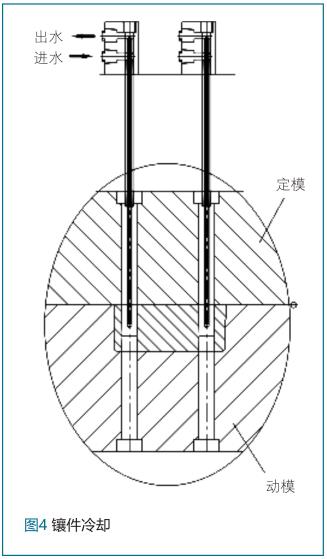

(1)成型零件。型腔板镶件18 和24、型芯镶件17 都采用合金杆8407 制造,热处理硬度为46~48HRC。为保证型芯中央部位的冷却,中央镶件8 内部设置了独立冷却芯件9,其外壁开设螺旋式水道,并通过独立冷却水路对其提供冷却水冷却。

(2)排气及散热机构。针对型腔排气,设置了2种排气方式,其中3 个散气块兼具散热功能,散气块15、16 分别通过螺钉安装于动、定模板上,两者配合面设置成风琴式波纹槽配合的方式,在排气的同时增大散热面积。

(3)定模推出机构。为保证成型零件先从型腔板镶件18 中脱出,定模侧设置了推出机构,由件19~件23 和件38~件41 组成,其原理为:推杆7 的下端一半压住型芯镶件17,另一半压住零件边缘,构成型腔的局部成型零件,模具沿P1 分型面打开时,弹簧22 推动推板39 和推杆固定板38 使推杆19、40运动,保证成型零件先从型腔板镶件18 中脱出。

(4)滑块侧抽芯机构。模具打开时,由斜导柱37 驱动滑块36 进行侧抽芯,并由滑块弹簧34 对其滑出位置进行定位。

(5)型芯镶件。针对多个ϕ10 mm直孔所设置的圆柱镶件采用点式冷却水路进行冷却,如图4 所示。

(6)脱模机构。推杆7、11、拉料杆13 安装在推板12 上,由压铸机的顶杆推动推板12 向上运动,实现成型零件及溢流槽、流道、排气槽等处废料的脱模。

4 、模具工作原理

(1)模具闭合。熔料在分流锥3 的作用下沿流道注入型腔,通过散气块15、16 构成的风琴式排气通道将型腔内的气体排出,既保证了气体的顺畅排出,也防止了熔料溢出而产生飞边。

(2)待型腔注满后,冷却水开始循环,对型腔板进行均匀冷却。

(3)定模脱模。待型腔内熔料冷却成型后,模具沿P1 分型面打开,推板39 在弹簧22 的推动下将成型零件从型腔板镶件18 中推出,留在型芯镶件17上。

(4)推出。压铸机顶杆推动推板12 及其上的推杆将成型零件从型芯镶件17 上推出,实现完全脱模。

(5)复位。模具复位过程与开模过程相反。

5 、结束语

铸件结构复杂,设计了1副单腔两板压铸模进行成型。结合型腔均衡浇注的需要,模具设置了2条流道、11处溢流槽、3个单体排气槽及3个尾端散气块保证型腔的可靠充填。针对型腔均衡冷却的需要,使用管式水路和点式冷却器2种冷却方式进行均衡冷却。针对铸件侧孔的成型和脱模,使用了斜导柱滑块机构进行成型和侧抽芯脱模。实践证明,模具结构布置合理,工作过程稳定可靠,机构简单实用,成型的铸件质量优良,具有较好的参考作用。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7698

7698

7400

7400

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2576

2576

9616

9616

7515

7515

7479

7479

3195

3195

2430

2430