无气孔隙的压铸工艺

在分析铝及锌压铸合金压铸件内的气孔隙时可知,气孔隙含有氮气约90%,尽管模具型腔当初有达20%的氧气。模具型腔内空气中的氧气与液态金属相互作用,形成小量的氧化物杂质,根据研究,开发了无气孔隙压铸工艺(PFD—工艺)用于防止气孔隙度的出现。该PFD工艺,在模具型腔内的空气以及在浇注容室内的空气,在每次压射之前为氧气替换,氧气与液态金属在充模时进行氧化作用,这样就无气体留下,我们知道这样的气体会造成孔隙。为了将此方法转换成生产工艺,整个压铸体系从压机到铸造参数的控制要与PFD—工艺相匹配。按PFD工艺可以生产无孔隙的压铸件,这样的压铸件可以热处理及焊接,在机加工之后有着完好的表面。

在生产铝、镁及锌压铸合金的压铸件时引入了PFD工艺,PFD工艺的氧气充填设备主要有氧气瓶,带有压力阀的管道、压力表以及相应的闭锁阀组成。氧气可以通过在分型面内的通道以及铸件的顶出装置进入模具型腔或通过充填孔进入压室。

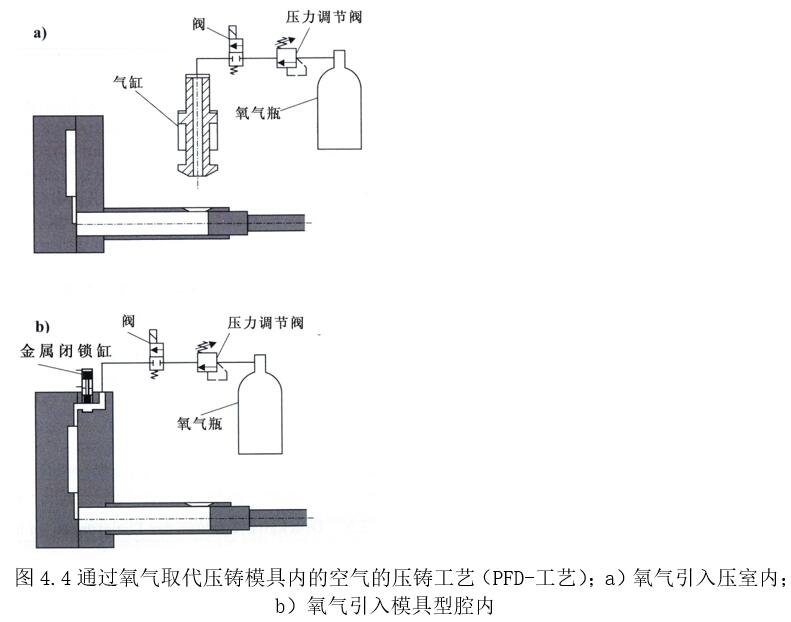

图4.4通过氧气取代压铸模具内的空气的压铸工艺(PFD-工艺);a)氧气引入压室内;b)氧气引入模具型腔内在图4.4示出了两个可能的将氧气导入卧式冷室压铸机的方案。其中之一是通过压室的充填孔将氧气流入模具型腔内(图4.14a)为使氧气不致于从模具型腔及压室内逃逸在空气中,如果当氧气导入模具型腔时,必须将充填孔闭合。为了达到此目的,利用带有活塞的气动缸,活塞活动,闭锁机构位于充填孔上,将此密闭关住,如果借助气动缸关闭浇注孔,在此瞬间(在氧气管内的)闭锁阀通过一个控制脉冲打开,氧气从瓶内在3-5巴压力下经活塞的内孔通过压室流入模具型腔内。在预先给定的氧气充填时间结束之后,闭锁阀关闭,气动缸的活塞打开压室的浇注孔,液态金属充填到压室内,压铸机的控制次序与压铸机的正常循环一样继续进行。

PFD—工艺,氧气可以直接通过一个薄及宽的通道深为0.18mm或通过特制的金属闭锁阀直接流入模具型腔(图4.4b),这样的通道可以在分型面内铣削加工,模具型腔可以通过孔与充氧系统相连。通道较小的深度足以使液态金属在浇注在通道内阻塞,如果在进行氧气充填时,在相当短的时间有大的氧气体积引入的话,通道必须有相应大的尺寸。通道深度及其横断面要加大。为了将通过通道流入的液态金属(该通道有大的横断面)进入氧气体系之路封闭,在压铸模具上加设金属闭锁缸,在模具型腔及压室充满氧气之后要关闭。

液态金属在浇口的流动速度以及浇口压铸模具上的布置对于PFD工艺来说有着相当大的意义。因为在模具型腔内的氧气必须完全与液态金属混合,这主要是在液态金属以高的速度流入模具型腔时出现的,此时液态金属形成散射喷雾。

为了将压铸模具内的空气通过氧化加以驱赶,需要的氧气体积要多于模具型腔及浇注容室的的体积量。

在对经济效益研究时可以假设,PFD工艺适用于的压铸件,应该是高致密的,而且以其他工艺难以加工的。在压铸构件时所期待的节约,防止孔隙度十分重要,采用PFD工艺的起动费用延伸至对压铸机及压铸模具结构,以及氧气设备的加工改造及配备上。氧气量取决于铸件的种类及尺寸以及压室的种类与尺寸。

半液态合金的压铸工艺

流变铸造

据观察,由液态基体及固相颗粒组成的合金悬浮体,该悬浮体处于固相与液相之间温度范围,则有较小的粘度及好的流动性。在静止状态,半熔化物的流动性与热塑熔化物的结构粘度特性相似,在此,半液态熔化物如固体物质一样可以应用,(在冷凝间隔内)随剪切应力增大及液相增加表面上粘度下降,这样,半液态合金可以像液体一样充填模具型腔,该作用效果在相当新的特殊压铸工艺中称之为流变压铸加以应用。

流变压铸是合金在半液态状态下进行的压铸。此时,合金的温度低于液相温度,由固相与液相的混合组成。流变压铸时,40-60%铸造合金体积为液体状态。在微球体之间的液相,在半液态熔化物浇注之后,类似于一般的压铸工艺在压铸模具内冷凝。相当低的铸造合金加温度及由此产生对压铸模具小的热载荷,可以延长模具工作寿命。由于减小了冷凝收缩,压铸件有较好的尺寸精度及较小的孔隙度,这是该工艺的优点。流变铸件由于均匀的组织结构,所以机械性能就好,通过热处理可适应当时所提要求。流变压铸件,由铝及镁合金加工,壁厚而形状复杂,可作为有竞争力的压铸件及锻件,对于这样成功加工的压铸件的前提是,铸造合金具有相当宽的冷凝间隔,以便能对铸造合金的半液态再生产调节,铸造合金必须表现出精细的枝状结构,这样的枝状结构(在冷凝范围内)可以构成一个液态低共熔相及固体球状原生相的悬浮体。除此之外,铸造合金在半液态下具有一定的强度。由于随着液体成分增加,半液态的支架稳定性下降,存在一个最大可能的液态成分。在超过此液体成份时,由于其自重,支架便出现不允许的变形。

这样的条件不是所有铸造合金能满足,而只有那些具有一定的冷凝间隔的合金才能满足这样的基本标准可以从铸造合金的相曲线直接获取,低共熔铸造合金是不能适用流变工艺的,因为它不具备冷凝间隔。对于通过流变铸进行压铸的铝及镁合金资格,目前是以温度间隔为标记的。对于这样的标记,相应的液相体积成份为40~60%。铝铸合金G—AlSi7Mg及镁压铸合金EN—McMgAl9Zn1对于流变铸造特别适合,为与其他合金相比可作为参数基准,相应的温度间隔宽度:对于铝合金G¬—AlSi7Mg为19℃,对于镁合金EN—McMgAl9Zn1为25℃。相当宽的温度间隔可以将铸造合金调至所希望的液相比例或固相比例。

流变铸造工艺的基本准则是有铸造合金支架产生,通过固相温度至半液相状态支架的感应反复加热以及在普通压机上或挤压铸机上支架的加工组成的。对此,需要一个可靠的技术,该技术必须包括通过加热至压铸原材料的生产全过程。只有当所加工的原材料在一个十分窄的质量极限内能再现精密加热并可继续加工,对于经济加工所要求的质量标准可以达到。

对于流变铸来说,首先要生产合适的原材料。铸造合金通过强烈的液态金属的搅动,在其冷凝过程在一个挤压铸设备上形成固相球状,产生圆柱形状。这样的圆柱形继续切割成短立柱,铸件的重量由锯成短立柱的长度与直径确定。这样的短柱通过感应加热技术加热到冷凝范围内所要求的温度。这样,按铸造合金,调节成液相与固相之比例,加热的短柱必须具有足够的刚性,以便能通过机械手将这软的固体材料放入压室内。

在铸造合金固相与液相间隔反复进行加热,在整个横断面上必须有足够精确,尽可能快速,以便达到均匀温度。对短柱体的感应加热,由于其好的可控制性及高的切入深度,相对于其他加热工艺有许多优点。

为进行压铸,将加热及黄油状软的短柱放入普通的压铸机或挤压铸机的压室内,通过冲头的压力,以较小的速度压入模具型腔内,冲头的速度通常为挤压铸工艺,而明显慢于普通的压铸工艺。一旦冲头开始向前,由于有效的剪切力及在浇口内的加热,短柱变软,像牙膏一样被压入模具型腔,由于这样粘滞性充模,在正确选择压入参数情况下,整个充模阶段在模具型腔内达到一个平的金属前沿,因此,空气及气体在前沿逸出来。

挤压生产原材料及将短柱反复感应加热至用于触变铸的半液态,可归为技术费用阶段,宇部(ube)工业推荐的新流变铸造工艺(NewRheo Casting—NRC工艺)用于生产压密厚壁部分液态构件。现有Thixo—casting和NRC工艺的根本区别在于:铸造原料不再(通过电磁搅动)挤压铸进行,而是用压铸机上特殊设备直接加工。

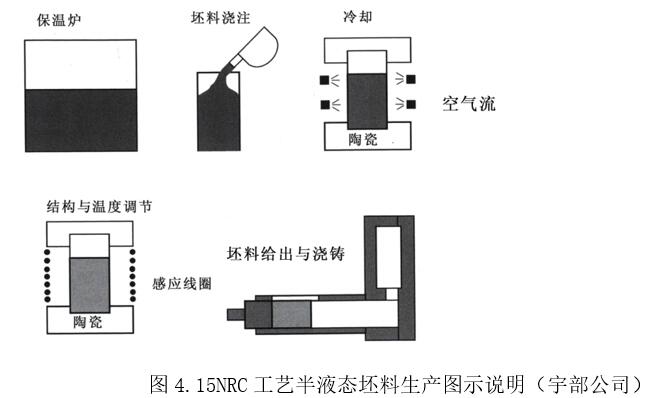

图4.15所示为用NRC工艺生产半液态的坯件。

一种在液态温度之上10-50℃稍有过热的铸造合金,以计量的体积从保温炉取出,倒入一个钢制的坩锅内,在充坩埚时就用冷凝晶核掺入熔化物内,在以空气对钢坩锅进一步控制冷却时,冷凝晶核生长成球状固相,在所希望的温度下形成所需的固相组织。在半液态下,坯件继续以高的频率感应处理。这样,坯件的温度符合流变铸造的要求,在组织结构内产生球状结构。对压铸件质量起决定性的是对铸造合金整个体积在钢坩锅中尽可能调整均匀的温度分配,行程的均匀结构。为了提高该工艺的生产率,冷却在一个旋转面台上强制进行,该台带有多个冷却台及一个加热台。

具有所要求的液体成份,形状稳定而又软的坯件,通过机械手,作为固体放在挤压铸机或压铸机的浇注容室内,通过在大的浇口内施以剪应力,微球体之间的精连断开,坯件作为无涡流的韧性液体浇入压铸模具。于此,在高的压力下完全冷凝。在充模时,精连应尽可能完全断开,以便行程低粘度的半液态的悬浮体。在坩锅内冷却过程,圆柱形短柱表面出现氧化层。各种成因的氧化层及夹杂的空气,对于触变铸工艺来说是最危险的缺陷。如果生产的铸件要求具有十分好的机械性能,必须无条件加以防止。氧化层在充模过程产生或者作为短柱氧化层的一部分潜入模具型腔,因此,压铸模具的浇道体系的造型,要使短柱的氧化层在注模过程不应通过浇道体系的剥皮到达模具型腔,可以留在浇铸残余内。如果两个或多个金属流彼此相撞及相连氧化层不可以挤出分离。当金属流在模具型腔相遇时有这样的问题必须加以注意。

另外一个原因是,在充模过程由于不合理的短柱流变特性所夹杂的空气,因为液相的有效成分太低,或者说浇注活塞速度太高,这样,在模具型腔流动成了紊流。

总之可以确认:在所考虑的厚壁压铸件不能用一般压铸工艺得以满意加工时。那么,触变铸工艺与这样的常规的压铸工艺相比,其优点是主要的。触变铸工艺的致命缺点是:从有限量的具有宽的冷凝间隔的铸造合金来考虑,采用专门的设备及工艺来生产相当贵的微球预制材料,其工艺过程费用极高。以半液相状态充模及模具型腔的脱气属于一般问题。

镁合金的触变压铸

在此,镁合金是以半液态加工的。采用改型的塑料喷铸机,对镁合金在其冷凝间隔范围进行加工。在此利用的是能变(摇溶)现象,为半液态压铸合金。其原理是对枝状晶格以剪切力成型为微球机构,使半液态镁合金达到能变状态。对于镁喷铸用的是球形、扁豆形或杆状的颗粒料。这是对铸块或杆条通过切削加工生产的。

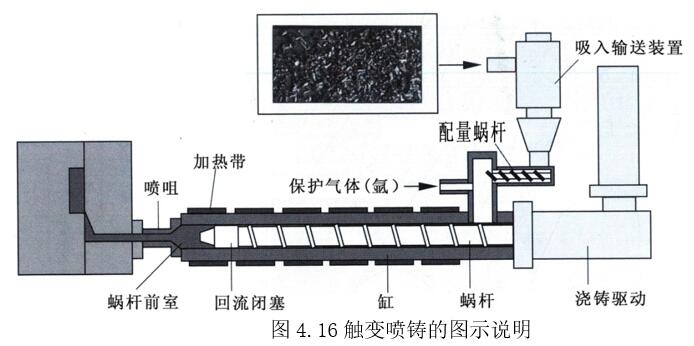

喷射铸机构及其主要组成部分类似于热塑喷注机,如图4.16所示【4.12】。镁颗粒借助于计量设备经吸入输送装置(该装置安装在气缸的充入口上)倾倒到气缸内,通过一个小型的计量蜗杆,依据所需的喷入量输入材料,在汽缸充填口之前,氩气连入计量设备内,由于液态镁合金极易氧化,在气缸的注入及取出范围空气通过惰性气体氩排除。

蜗杆装入尚为固体的颗粒,并将这样颗粒通过旋转蜗杆,送到细杆的前室(预热段),镁合金通过外加热的缸加热区。在至窝杆顶端行程上,这样的颗粒不断挤在周围,进行均匀加热,直至在镁合金的冷凝间隔进行熔化。另外糊状造型材料的组成部分在560~580℃温度范围内不断被剪切。这样的剪切促使枝状结构到球状固体颗粒的造型,这样的固相颗粒完全为熔化物所包。

由造型材料低的粘度,在输送过程蜗杆其前端建立低的压力。如果在蜗杆预热室内将所调节的喷洒体积,那么蜗杆旋转便停止。此后,通过向前推进的蜗杆,以层状造型物质开始喷洒过程。喷洒过程的调节是通过类似压铸机一样的装有压力储能器支撑的压射进行。

触变喷铸的工序条件对触变喷射铸机提出高的要求。机器组成部分,如:加热带、气缸、蜗杆及回流闭锁要承受600℃的温度。除此之外,由于半液态镁合金低的粘度要求在回流闭锁范围内高的密封。此外,极度的磨损载荷会导致维修与保养的要求。除了这些技术问题,较高的材料成本,是由于切制成标准块造成的。

触变喷铸机是由美国HPM公司、日本钢铁株式会社(jSW)及加拿大Husky公司制造的。大量的机器安装在日本及东南亚国家,少量的用于北美国家【4.12】,图4.17所示为G—MAG欧洲公司的一台机器。

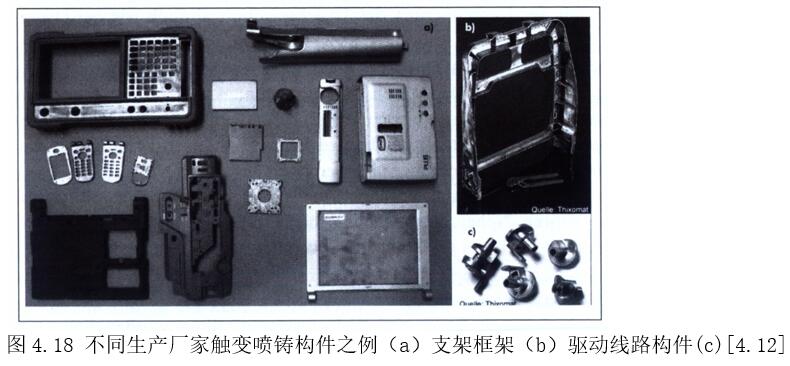

触变喷铸主要用于薄壁壳体构件—电器设备的批量生产以及汽车工业的厚壁构件的生产。图4.18a【4.12】所示为几个典型构件之例,如:手机、Laptops、相机壳体以及Beumer在汽车工业领域目前只有少量的系列构件在生产。(图4.18b,4.18c)

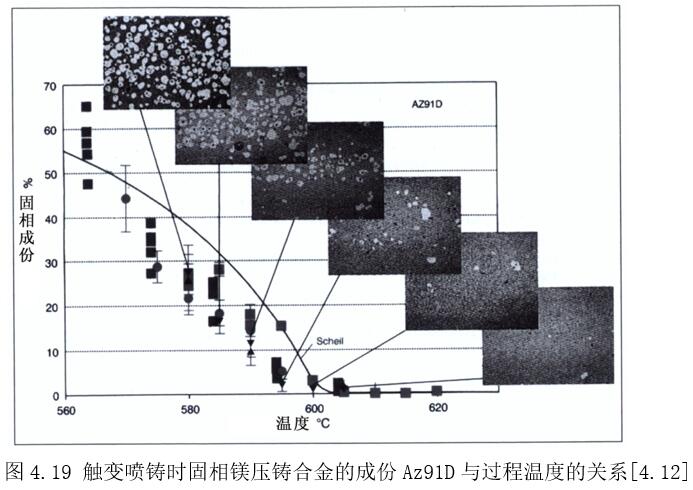

在熔化物中固相成份,对于触变喷铸加工来说,是半镁合金连续作业最本质的,通过在蜗杆内的剪切,存在的枝状结构转变成球状结构。图4.19表示固相成份与各种构件AZ91D镁合金工序温度的关系【4.12】。

为进行对比绘制了Scheil—冷凝计算曲线。超过595℃以上的温度来说,固相成份最多为体积成分的2%,当温度降至570℃,固相成份增至35~50%,在对镁合金触变喷铸时,典型的固相成份从0增至35%,在此是通过相应温度进行调节的。

上述工艺方法,在一些方面还要以合适的方法通过实际作业加以证实。如果在机械及工序范围内,从批量加工所获得的一般可支配工艺数据及废品率数据与常规的压铸方法相比已知,那么此工艺方法才能说明是可以使用的。为了充分发挥触变喷铸的潜能,应该设计专门对镁喷铸的构件模具,以及连同的浇口,浇道体系以及排气及调温体系。为了设计流变及热模具可专门开发模拟程序用于半冷凝熔化物。技术工艺问题的解决,对将常规的冷、热室压铸方法与半液态的镁合金方法作比较以及确保工序安全,对同样的构件生产成本核算制定都是必需的。

17.51万

17.51万

17.62万

17.62万

7521

7521

1.43万

1.43万

8103

8103

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2994

2994

9801

9801

7873

7873

7865

7865

3551

3551

2784

2784