文:安徽江淮汽车集团股份有限公司 鲁后国

摘 要:减震器塔是汽车上重要的承载部件,铝合金减震器塔是汽车上应用铝合金实现轻量化的典型之一。文章以某电动车型的钢制减震器塔为研究对象,开展铝合金减震器塔的设计,通过采用拓扑优化的方法,并结合压铸工艺约束,经过多轮优化,完成铝合金减震器塔结构设计。最终通过仿真分析和实物验证,铝合金减震器塔相对钢制减震器塔在性能不降低的前提下可实现 45%的轻量化。

关键字:拓扑优化;减震器塔;轻量化;仿真分析

引言

汽车轻量化是解决“节能”、“安全”、“环保”的最有效手段之一。研究表明,汽车每降低100kg,可节省燃油0.3~0.5 L/100km,可减少二氧化碳排放8~11 kg/100km。

随着技术的进步,铝合金在汽车上应用越来越广泛,铝合金应用形式已不再局限在挤压件和冲压件,压铸铝合金件也越来越多被用车身结构件,实现进一步的轻量化。汽车结构件一般为汽车的承载件或受力件,与汽车的安全性能密切相关,减震器塔是汽车减震器的安装点,是车身上重要的承载部件。目前,随着铝合金压铸技术的进步,大型复杂薄壁铝合金压铸件性能大幅提升,在车身上应用逐步推广,铝合金压铸减震器塔即是其典型应用代表之一。

本文基于某电动车型的钢制减震器塔,以减震器拓扑塔刚度为约束开展拓扑优化设计,并基于铝合金压铸工艺约束,通过多轮优化,获得铝合金压铸减震器塔结构,最终经仿真分析和实物验证,在性能不降低的前提下实现约45%的轻量化。

1、某电动车型钢制减震器塔结构

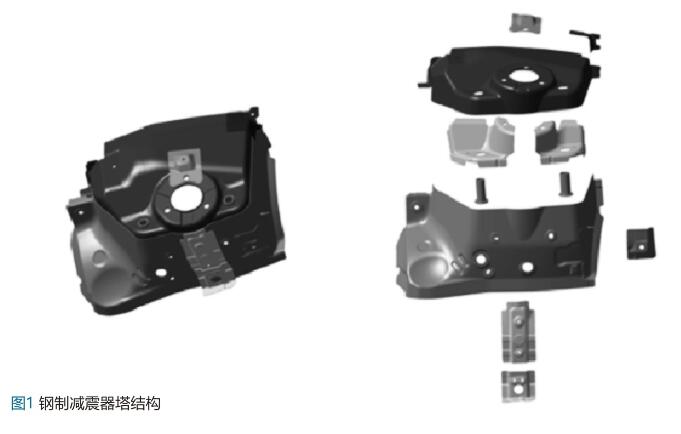

某电动车型的前钢制减震器塔,由11个钢制件通过焊接而成,整个减震器塔共有96个点,9段二氧化碳保护焊,重量6.58kg,如下图1。

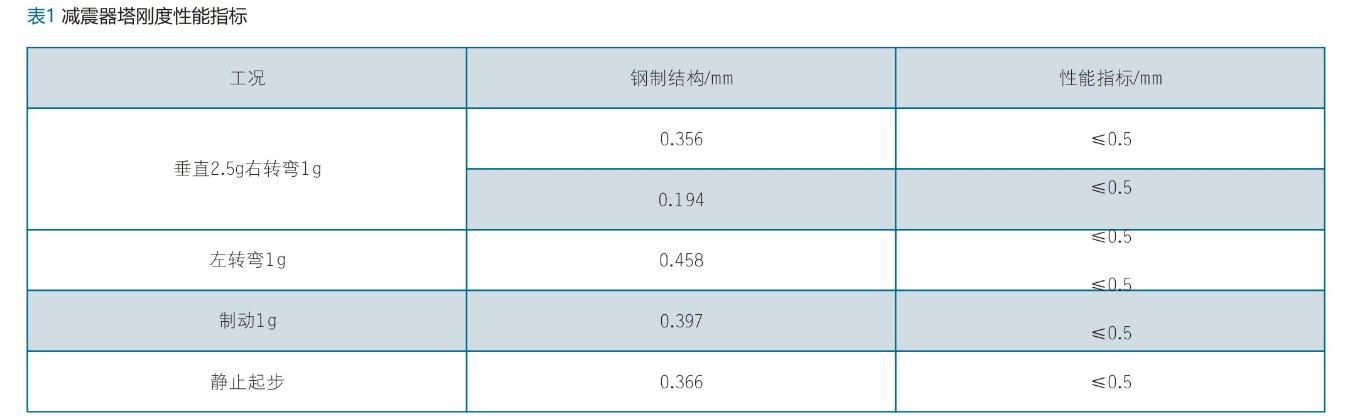

减震器塔是车身上承载件,其核心性能指标为刚度。根据减震器塔的受力情况,结合钢制减震器塔的性能,建立铝合金压铸减震器塔优化指标如下表1所示。

2、减震器塔结构设计

2.1 拓扑优化设计

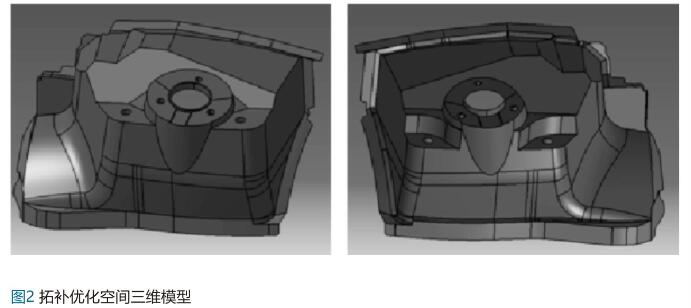

为了寻求最有效、最合理的减震器塔载荷路径,结合本次优化是在已量产的钢制减震器塔结构进行的,设计空间确定应遵循最大程度上沿用已有的钢制边界。以原钢制减震器塔外表面为中间参考面向内外各平均偏置 10mm 厚度,减震器以及控制臂的安装面不变。建立拓扑优化空间如下图2。

图 2 中紫色部分:设计区间,拓补优化观察重点部分;红色部分:非设计区间,和其它零部件焊接连接。

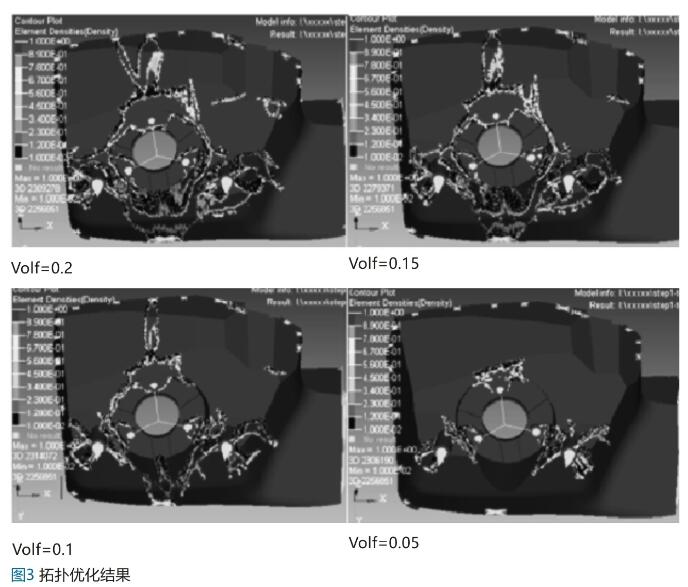

考虑到减震器塔与电机舱的隔绝要求,结合市场上铝合金压铸减震器塔的本体厚度普遍为3mm。因此本次拓扑优化时在设计空间中选取原钢制减震器塔外表面向外偏置3mm作为非设计空间。经多工况拓扑优化后,得到加强筋如下图3。 图3中紫色区域为结构加强区,需设置加强筋;红色区域为一般结构区,不需设置加强筋。

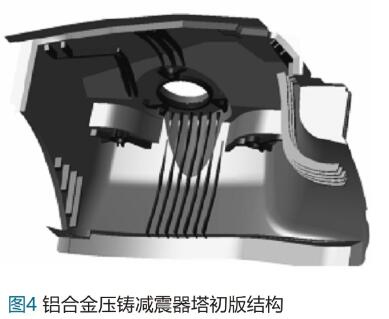

由此拓扑优化模型得到的铝合金压铸减震器塔概念结构如下图4。

2.2 压铸工艺特征设计

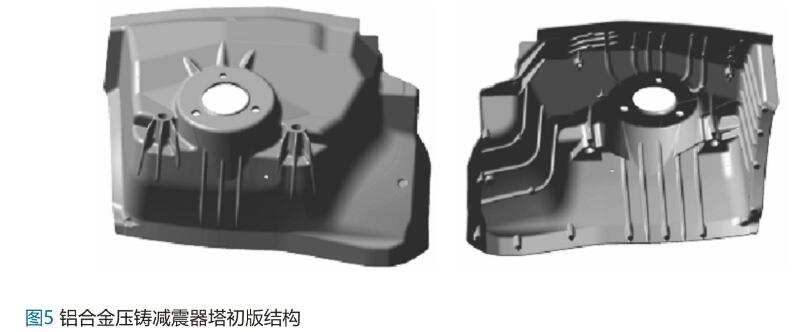

由于铝合金减震器塔采用高真空压铸成型技术,因此需要确保铝合金压铸减震器塔具备良好的压铸工艺性。本次铝合金压铸减震器塔拔模角度设计为22.5°,在内侧面设计间距 100mm 的顶出特征,顶出特征为直径10mm 的凸台。结合压铸工艺约束和拓扑结果,建立铝合金压铸减震器塔初版结构(重量3.42kg)如下图5。

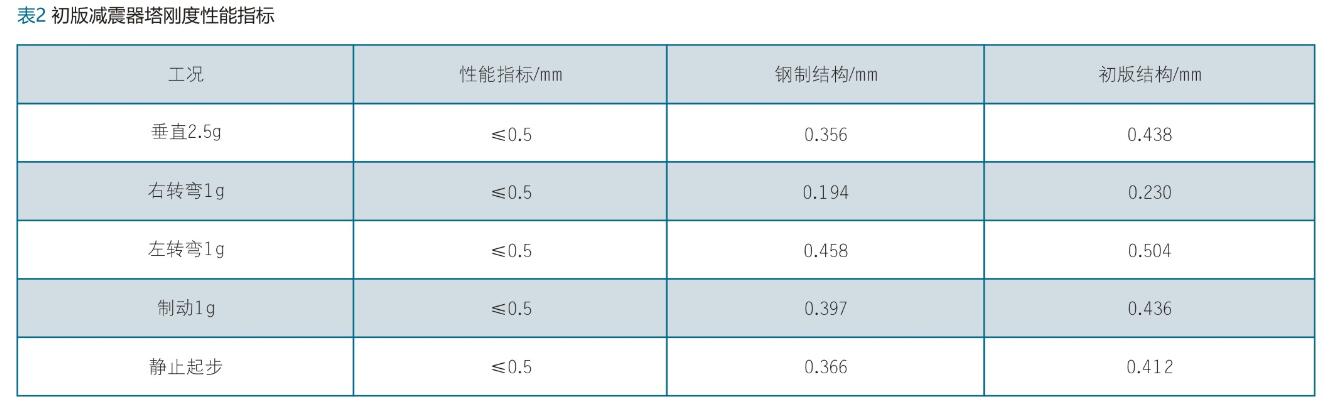

铝合金压铸减震器塔为左右对称件,截取部分车身(选择右减震器塔包),约束全部自由度,在减震器塔、上摆臂前后安装点施加载荷,考察减震器塔加载点位移量。有限元模型如上图6所示,分析结果如上表2所示。

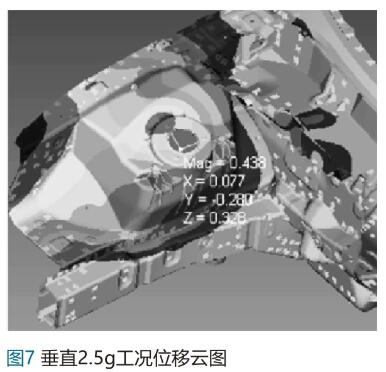

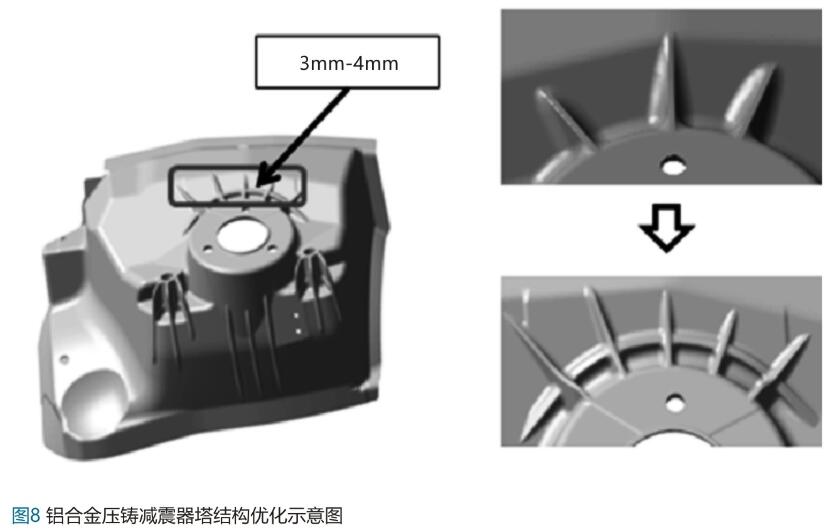

由表2数据可以看出初版铝合金压铸减震器塔已满足性能指标要求,但与钢制结构尚有一定差距,需进一步优化。对比各工况位移值,发现垂直2.5g 工况的位移差距最大,通过位移云图(下图7)可以看出初版减震器塔的侧向支撑不足。因此,对铝合金压铸减震器塔的侧向支撑进行加强,具体为:①对减震器安装点外侧区域本体料厚由3mm 增加到4mm;②此区域加强筋增加,并增加环状筋。详见下图8示意。

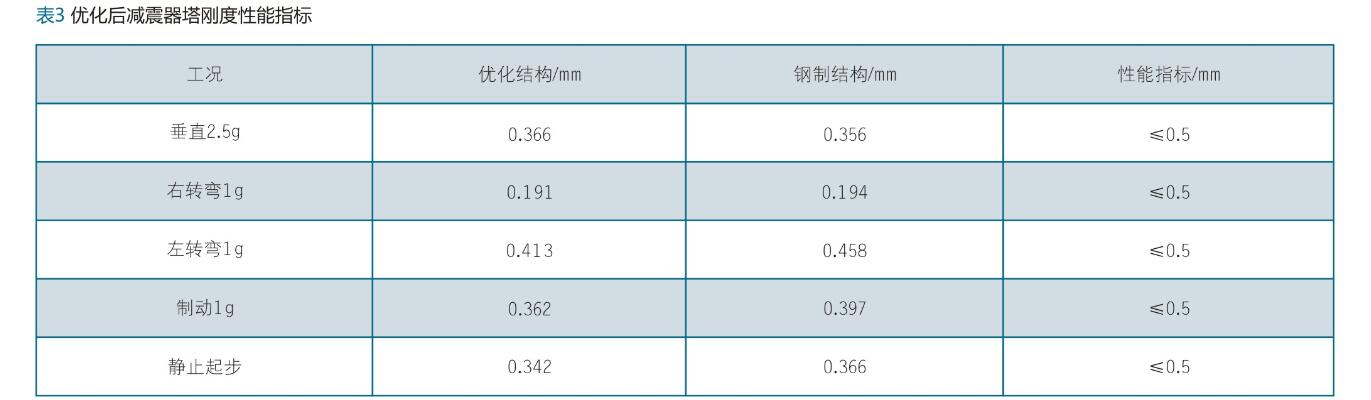

优化后铝合金压铸减震器塔重3.62kg,相对钢制减震器塔减重2.96kg,减重率45%。分析结果如下表3所示。

从分析结果看出,铝合金压铸减震器塔局部刚度除垂直2.5g 工况变形量与钢制减震器塔存在 0.01mm 差距,其他工况均优于钢制减震器塔。

3、铝合金压铸减震器塔实物验证

3.1 铝合金压铸减震器塔刚度试验设计

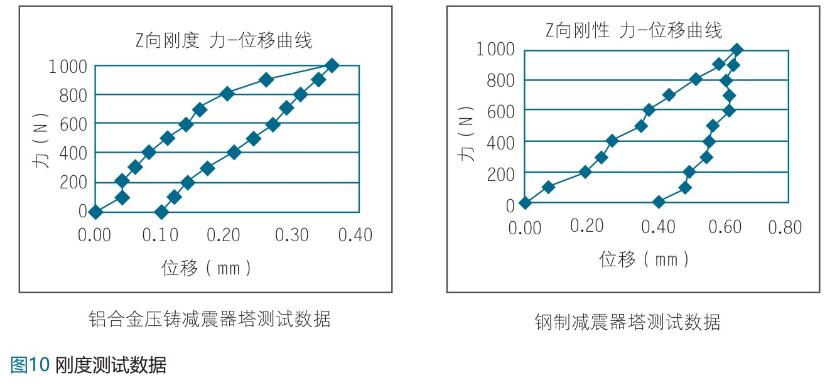

铝合金压铸减震器塔刚度试验采用与钢制减震器塔对比方式进行。刚度试验以测定Z向刚度为主,采用丝杠螺旋运动升降机进行加载,分别用载荷传感器(误差±1N)和位移传感器(误差±0.01mm)采集载荷和位移数据。加载点用专用夹具将载荷施加在减震塔三个连接点上,加载点为专用夹具螺孔;加载力从0~1000N,且按每100N为梯级,逐级加载,加载力轴线垂直向下,如下图9所示。

3.2 试验结果

刚度测试结果如下图10所示。由测试结果可以看出,铝合金减震器塔的刚度值远大于钢制减震器塔。

4 、结论

1)拓扑优化技术可以应用到铝合金压铸减震器塔的结构设计中,可有效识别出加强筋的分布。

2)经过验证,铝合金压铸减震器塔相对钢制减震器塔在性能不降低的前提下,可实现 45%的轻量化效果。

16.58万

16.58万

16.68万

16.68万

7170

7170

1.38万

1.38万

7443

7443

7209

7209

1.11万

1.11万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7708

7708

1.01万

1.01万

1.18万

1.18万

2338

2338

9469

9469

7237

7237

7213

7213

2918

2918

2197

2197