正英日坩工业燃烧设备(上海)有限公司 梶谷健 岩根末廣

概 要:铝熔化炉通常是以反射型(辐射型)为主的熔化方式,一直到1972 年根据对流加热方式的原理进行开发的强制对流传热为主的急速熔化炉即塔式投料热对流预热方式的出现后就被一直沿用到今天。

关键词:燃气 保持炉 开发

1、 前言

熔化能力在 AL-2T/Hr-5T/Hr 的大型熔化炉的氧化物清扫作业时受到炉门口吹出的热风的严酷环境影响下,对于操作者的熟练度要求极高。不仅如此,对炉内氧化物的清扫甚至要求达到一日 3次以上,虽然作业艰苦,除此之外没有更好的办法。我们通常认为炉内氧化物的产生是铝在熔化及保温時所产生的附属物,不会觉得异常。但在节能、减排的社会共识下,应对此观念进行了反思。如果能很好的抑制铝氧化物的产生,那就可以降低烧损率,提高铝水品质,降低劳动强度,节能就可以实现了。出于这几点,我们首先开发了小型的熔化保持炉。

2、 新开发熔化保持炉的理念

通过铝水表面的氧化膜的保护作用抑制氧气吸收,防止进一步的氧化,以便达到高品质的熔化效果。

2.1 重新认识氧化膜的保护作用

熔化炉中保温室的铝熔液是通过对周围空气中的游离氧元素和水蒸气进行快速化学反应、在铝熔液表面形成氧化膜。所形成的氧化膜有效抑制了燃烧产生的废气(其中 98%左右的氢元素)吸收,并且对其持续的氧化反应的抑制也很显著,但在清渣作业中,氧化膜被破坏,新鲜的铝液面露出,不止持续增加对氢气的吸收、氧化的进行,而且铝水表面氧化膜的碎片混入铝熔液中和铝水中的非金属杂质一起对铸件的特性造成显著的损害。

铝熔液长时间静置的话,氧化膜会产生龟裂,在铝熔液的表面,非晶体物质

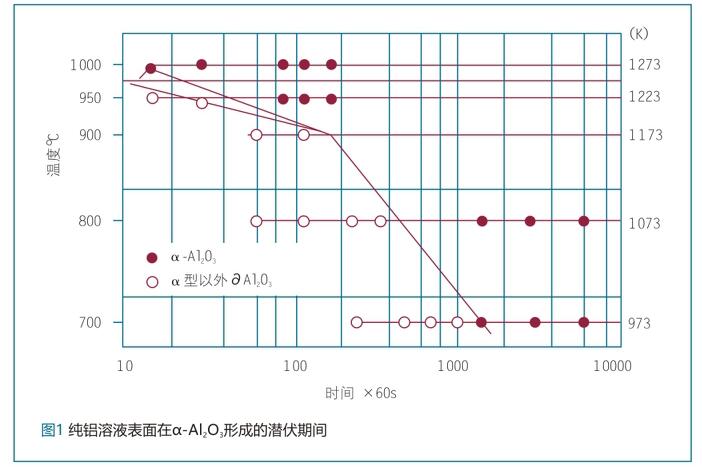

Al2O3 会加快形成结晶物质 Al2O3 的氧化膜的生成。r- Al2O3氧化膜紧密的保护作用,对熔液燃气的吸收、氧化的抑制有效。但是,温度与时间的关系图1经过一段时间后,非安定的 r- Al2O3 形成安定的 ∂ Al2O3, 从密度3.42x103kg/m3

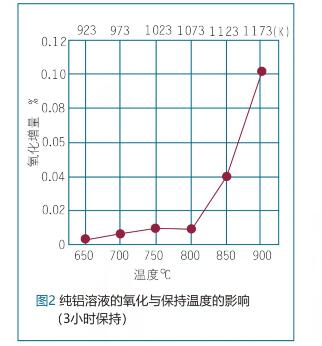

的 r- Al2O3 形成密度为3.95-4.10x103kg/m3 刚玉质,体积引起收缩,并使氧化膜产生龟裂并加速氧化。从图 2可以说明,在高温的情况下氧化膜的形成迅速,氧化量增加明显。

以上引用的文献说明如果铝氧化膜具有细密的保护作用,使得潜伏时间能延长的话,在此期间就无需清渣了。

让氧化膜潜伏时间延长的条件

1)在铝熔液表面进行均匀加热,如果燃烧器火焰(1100℃-1200℃)接触铝液表面,或发生液面晃动以及局部过热的话,铝液表面的铝温度在 800℃以上便会加快促进氧化(温度和氧化增量的参照图 图 2)。

2)保温室内的气氛温度控制在770℃-800℃之间。

3)保温室内的燃烧气氛可以进行弱还原或强还原的控制。

就算是弱还原气氛良好的保温室内、铝熔液表面上下进行晃动,侧壁耐火物和铝液水线部位的氧化必然会有所增加,所以必须加以考虑,还是希望炉内是强化还原气氛。

2.2 新型的熔化方式

传统的急速熔化使高温高速喷流燃烧热气流直接喷射于铝材表面,铝材与这时燃烧还没有完全的火焰进行接触,大量吸收强制对流热量后能被快速熔化,但另一方面,燃烧不完全的氧气对铝材料的氧化现象(金属烧损)也很明显。在这里,配合使用强还原燃烧气氛,高速喷流型短火焰燃烧器就能使得烧损率得到大幅改善。

3 、新型熔化及保持燃烧器的开发和燃烧控制系统

3.1 熔化燃烧器(独特的无氧化燃烧器)

熔化燃烧器的开发是为了得到最大的强制对流传热,为了得到助燃空气的旋转力矩,经燃烧测试结果证明烧嘴内导流叶板应有一定的偏转角度、旋转风力的增加于燃烧器的前端传热效果增加成正比,理由是:火焰的中心,增加了燃气再循环的混合度、使燃烧火焰变短,而且火焰热旋转流沿着铝材表面流过,增加了强制对流的传导热量和效率。

炉构造与熔化燃烧器的匹配条件:

1)火焰速度在 100m/sec~80m/sec、能得到大量的强制对流传导热。

2)不止有速度对热气流进行输送,采取旋转火焰也能增大强制对流传热量的提升。

3)火焰长和火焰径。

火焰长:500mm~600mm火焰径:200mm~300mm

4)残留氧气浓度控制在1000PPM 以下(目标 500PPM) (强还原的无氧化燃烧器,C 成分的析出也会减少)

3.2 保持燃烧器 (独特的无氧化平火焰燃烧器)

保温室内部要求铝熔液表面避免局部加热,进行均匀加热,最后采用火焰长径比为4~5倍的平焰燃烧器。另外,关于大型熔化炉,燃烧量加大对于平焰燃烧器有点困难,可以采用火焰长径比为 0.9~1.2 倍的情况下形成短焰燃烧器。

3.3 燃烧器的控制系统特点

燃烧器控制不仅是在热处理炉中才需要比较精确的气氛温度的控制,对铝熔化也需要较精确的的控制,另外,因耐火物材质的炉盖传递热量会有所延迟,铝熔化通常采用的无氧化均压阀方式、比例阀控制系统不是最好方式,采用简单的 2 点 Hi-Low-Off 方式,助燃空气量的控制是通过比例马达或固定孔径的电磁阀组合进行,并且燃烧用风机采用变频器控制的话,会更有优势。

3.4 热交换器

热交换器是 500℃以上为目标,与以上所述的燃烧控制系统相结合,使得铝熔液的氧化变少的系统正在开发中,并将配合大型炉的搭载。

4、 炉构造特点

保温室是对熔化所产生氧化物不易流入的特点进行设计的。以前设计的熔化室与保温室是连通方式采用隧道结构,铝水熔液液位由传感器进行控制。现在的熔化室具有倾斜炉床,连接部形成铝液积存区,形成铝液的升温区域,包括燃烧排气在内,使与保温室独立分离。熔化室的铝液升温区域与保温室的铝液容量有一定的比例关系,这样使得保温室燃烧负荷大幅变小,另

外,保温室内的气氛温度也可以下降。熔化室的铝液升温室构造是利用熔化燃烧器的火焰外焰面对其加热升温的特点进行设计的。

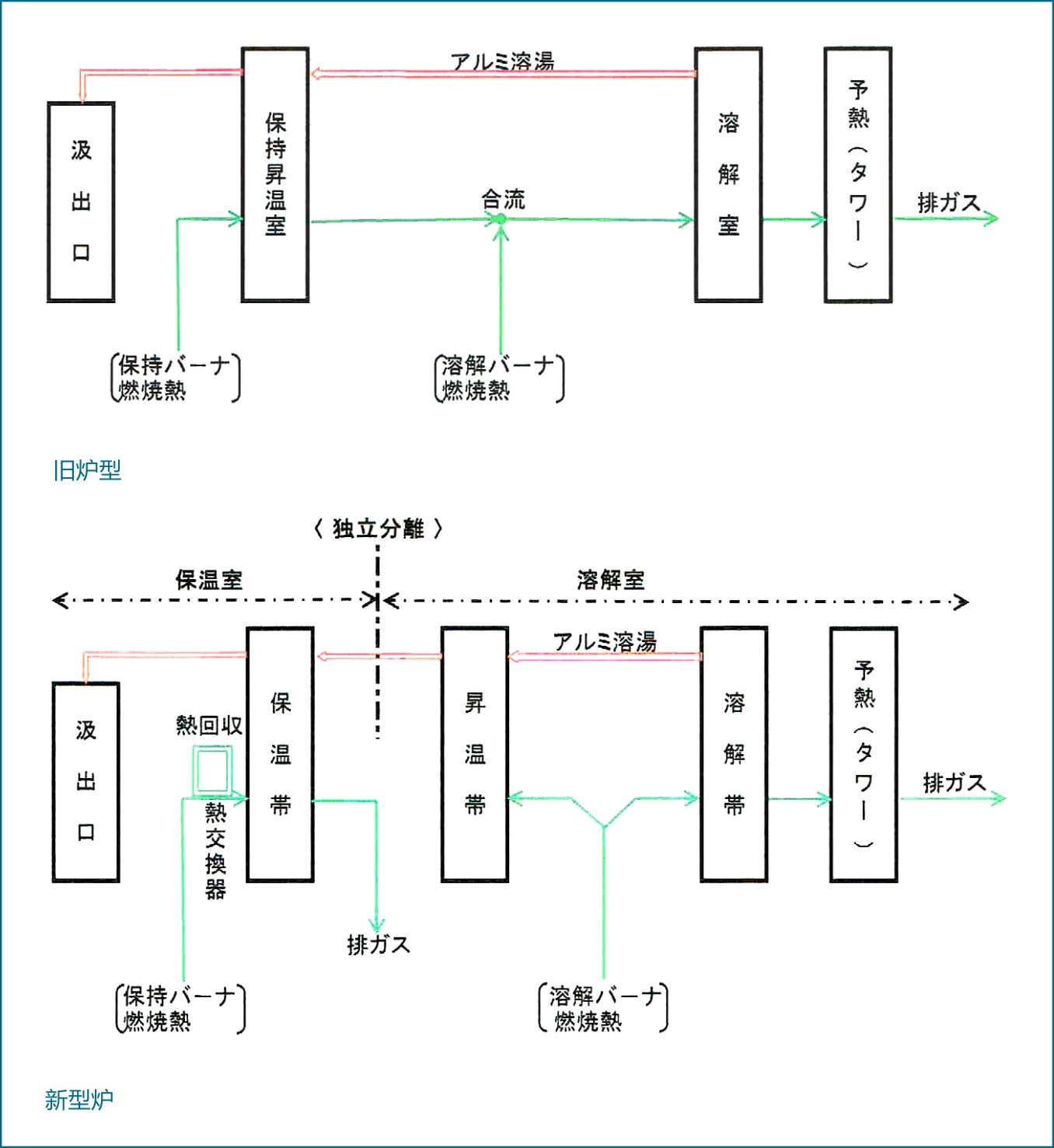

5、 新型炉与旧炉型的熔化流程的区别

5.1 旧炉型

5.2 新型炉

6、 新型燃气连续熔化保温炉特点:

6.1 《新型燃气连续熔化保温炉》最大优点是:对于以前的保温室内的强还原温度、细密的氧化膜的形成对铝熔液和燃烧气中含有的O2・O2・H2O的氧化成份进行阻挡与接触。

1) 形成细小的氧化膜

◆ 顶部燃烧器对熔液表面进行均匀加热。

◆ 均匀生成的细密氧化膜,使其静止不动,铝液表面不曝露出来。

例如:燃烧器火焰 (1100℃-1200℃)不和铝熔液表面进行接触,晃动及局部进行加热,熔液表面的铝温度不会升至 800℃以上,防止其急速氧化。

◆ 无需进行氧化物的清扫作业(基本上可以不去管它)。

◆ 保温室内进行弱还原气氛(残留氧气浓度 1%以下)。

◆ 保温室内的气氛温度控制在770℃-800℃左右。

◆ 炉的气密性与相结合的炉压正压 5mm水柱相保持。

2) 熔化室已熔化的铝熔液与熔化室氧化物不会沿着倾斜炉床一起流入保温室。

3) 因为熔化室与保温室相连的通道部液位是靠液位传感器进行控制的,使得保温室可以进行独立分离,由于熔化室的升温区利用熔化燃烧器的升温作用,使得保温室里的燃烧负荷大幅减少,另外保温室的气氛温度也有所下降。

4) 熔化采用了强还原火炎的高速喷流的短炎燃烧器,铝材料不直接接触火焰可防止氧化物熔化。

优异性能:

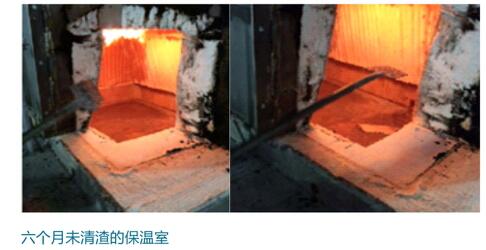

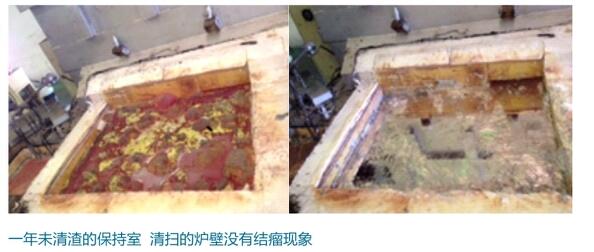

1) 保温室的氧化物 1 年最多清扫 1-2 次。

2) 强还原性火焰的高速喷流的短焰燃烧器的使用,熔化过程中铝材料与火焰不进行直接冲击,熔化烧损也大幅减少。

3) 因为减少氧化物的产生,所以抑制了铝熔液中的夹杂物的产生。

4) 保温室内的气氛温度低,铝氧化膜不易吸收氢气。

5) 熔液温度由于保温室和升温区铝熔液位的管理而形成独立分开。铝液温度精度可以控制在±3℃以内。

6) 由于保温室的氧化物不易生成,那么相比以前的耐火物的构成,得以重新强化炉体隔热性能(炉体表面温度:外气温度+25℃)。

7) 通常情况下不需要除渣,另外,除气装置及过滤装置都不需要。

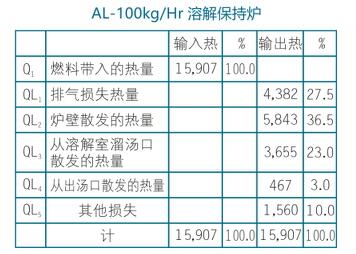

8) 由于使用熔化燃烧器的火焰外焰部加热,使熔化室储汤区的铝熔液升温,使得保温室的燃烧器负荷减少、加上升级后的热交换器,可以确保 50%以上的热效率。

9) 包含连休时的铝水保温期间的节能和直接的除渣损失减少及人工节省,年间的综合成本节约比传统炉削减 30%以上。

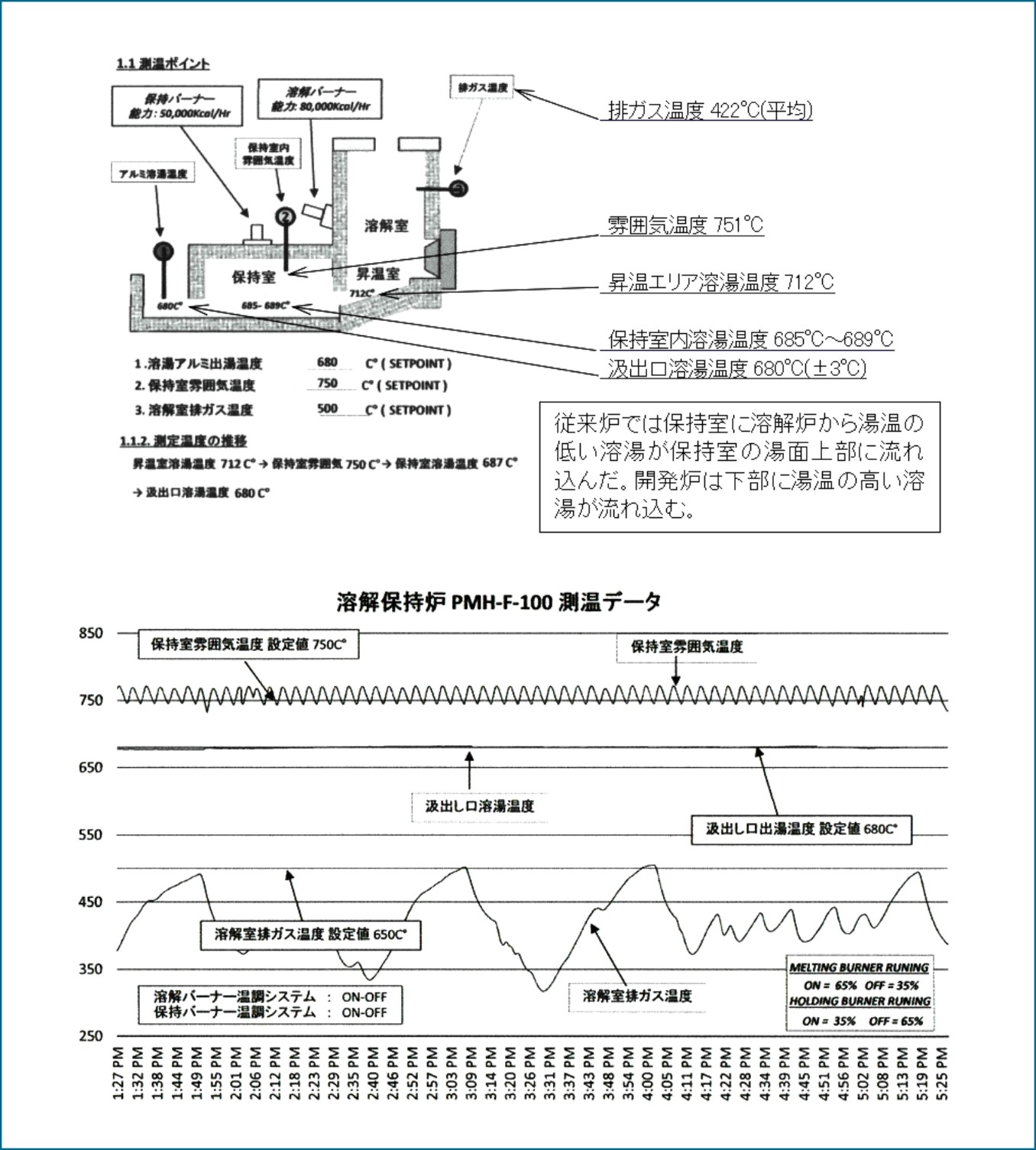

7、 新型燃气连续熔化保温炉实测数据表

8、 熔化・保温过程的热效率(热平衡解析)

8.1 熔化中的热平衡输入输出数据分析:

热 效 率 η = 24,653 / 55,000 × 100 = 44.7%

条件:

① 熔化量:95kg/Hr (3 小时平均值)

② 从压铸机出汤口的熔液温度:680℃

③ 燃料:LPG

规格

① 铝熔液 680℃的必要热量(680+273)×0.2595+12.2=259.5kcal/kg・AL

② LPG(真发热量) 22,000kcal/Nm3

③铝熔化时的必要热量95kg/Hr×259.5=24,653kcal/Hr

结果:

初期计划 100kg/Hr 的熔化能力、同期设计的炉 200kg/Hr 的熔化能力可以得到确认其熔化效率 50%以上。

8.2 保温中的热平衡输入输出数据分析:

9 、总结

综合以上最新的熔化理念、反映出开发新型燃气连续熔化保持炉的合理性,也能预测今后对于此熔化炉的需求也会发生变化,为了适合市场的需求,由先进的技术加以支撑,可持续的进行技术改良,改善以及研发。今后,由此理念作为

基础的大型熔化炉也在开发中,将于近期开始生产,

梶谷健 岩根末廣

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8017

8017

7605

7605

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8090

8090

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7811

7811

7782

7782

3509

3509

2721

2721