文:重庆大江美利信压铸有限责任公司 杜彦明

摘要:在市场竞争日益激烈的今天,市场环境不断发生变化,大批量的生产方式已一去不复返,取而代之的为多品种小批量的生产方式。在这种生产方式下,制造企业传统的功能式布局模式日益凸显出其劣势:生产过程中七大浪费严重,在制品大量积压,产品的制造周期长……,造成企业的制造成本高居不下,不能快速响应市场的变化。众多企业管理者也在不断思考,企业如何降低库存,缩短制造周期?针对存在功能式布局模式的制造企业,我们给出的建议是实施精益布局,实现企业的流畅制造。那么企业如何实施精益布局?精益布局实施的步骤又是什么呢?在了解精益布局实施步骤之前,我们首先要弄清楚什么是精益布局。所谓精益布局是以现状布局为基础,通过消除人、机、料、法、环各个环节上的浪费,来实现 5 者最佳结合的布局。

关键词:精益布局;浪费;制造周期

1、 实施项目的背景及目的

1.1 项目背景

在市场竞争日益激烈的今天,市场环境不断发生变化,大批量的生产方式已一去不复返,取而代之的为多品种小批量的生产方式。在这种生产方式下,企业传统的功能式布局模式日益凸显出其劣势:生产过程中七大浪费严重,在制品大量积压,产品的制造周期长……,造成企业的制造成本高居不下,不能很好地快速响应市场的变化,许多零部件主要是产能跟不上订单的需求,往往出现爆单的现象,许多订单不得不寻找外协或者是被迫取消,从而损失了公司巨大的效益。

针对存在功能式布局模式的制造企业,我们给出的建议是实施精益布局,实现企业的流畅制造。

1.2 项目实施的目的

精益布局的目标是为了使作业流程中的浪费和过载最小化,同时增强现场的目视沟通。精益工厂布局与传统的“以资产为核心”的布局方式截然相反,精益工厂布局从顾客开始,然后围绕作业员工来设计工序流动。资产为核心的布局方式先从设备、工装开始,最后再考虑工序的流动。

1.3 公司现状

由于公司建立时间久远,压铸工厂布局混乱,压铸车间设备布局混乱,不符合车间精益布局的特点和要求。工厂大致分为大件压铸车间和小件压铸车间。生产车间现场脏污混乱,本应清洁的车间环境蒙上了一层黑压压的粉尘。压铸设备与设备之间连接过于密集,操作者在生产操作和设备清理操作中均存在着潜在的操作危险,除此之外,压铸设备安装靠墙,使得设备修理和设备背部清理更是困难重重,机械背部也成为了一个无法彻底清理的灰色区域。设备空间分布不合理,在生产活动中产品物流比较混乱,叉车与行车来回穿梭,道路狭窄,铝液温度较高,在车间现场已是危险重重。由于压铸车间未设置规范的传送带装置和安全规范的行人及叉车通道,压铸生产与后处理工艺间布局不合理,影响产品生产中间的物流传送效率,使得产品生产周期变长,制造成本增加,利润减少。

1.4 压铸的特点

由于铸造生产本身的特点,生产过程中产生的浇注系统和废品等可回用料比较多,因为几乎所有熔化工序的压铸车间都要考虑回用料的使用问题。一些对铸件质量要求较高的压铸企业,一般都对熔化过程所使用回用料的比例进行限定,如有的企业规定新、旧料比例为7:3,有的为6:4,对其中的渣包、铝屑以及受污染的废料要交给专门铝合金厂处理。而一些压铸厂为了降低生产成本,尽可能提高材料利用率。化学成分的控制是熔化工序的重要一环,

目前国内外各压铸厂一般是采用直读光谱仪作为化学成分分析的手段。对于非连续熔化炉一般是采用每炉送样检验,对于连续熔化炉则采用每隔一定时间就进行取样检测的方式(如每隔1h 或2h 取样一次)。对于化学成分不合格的炉料,则加入中间合金,现场配料。在铝合金熔化之后,投入使用之前,一般要采用精炼处理,除去熔化过程溶解的氢和氧化夹杂。

2、 新工厂压铸设备布局新方案与熔炼设备布局

#p#分页标题#e#

三十年的改革开放,为中国民营企业的崛起和发展提供了前所未有的优越环境,民营企业在中国经济中扮演着越来越重要的角色。然而,中国民营企业的存活率却令人堪忧,平均存续寿命仅为2-3 年,换而言之,大多数的民营企业沉没在创业阶段,因此成长中的民企需要通过转型来克服管理瓶颈以寻求进一步的发展。

压铸生产及后处理的工艺布局可分为:工序并联式、工序串联式和混合式。

2.1 工序并联式

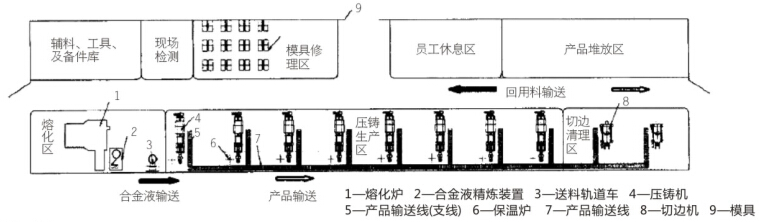

每一道工序形成自己集中的功能区,各产品的工序呈并联式布局。合金在集中熔化区熔化后,输送到由多台压铸机组成的压铸作业区,铸件经装箱或通过产品输送线输送到铸件切边清理区,然后再将产品送到下道工序进行机加工.图 1 为压铸厂工艺布局示意图。车间被中央通道划分为两个部分:生产作业区和生产辅助部分。

在生产作业部分,依次安排合金熔化区、压铸生产区和切边清理区。原材料经塔式燃料炉熔化,经过精炼工艺处理后的合金液用轨道送料车送到各压铸机的保温炉。机械手(给汤机)向压铸机供料,另机械手进行取件,将产品放到输送线上。压铸件经产品输送线送到切边清理区,切边后的产品装箱、人库。压铸和切边过程产生的废料及料柄等进人手推车,经中央通道输送到熔化区,重新熔化、回用。合金液输送和产品输送不走中央通道,而是机床另一侧。其中合金液输送采用轨道车,悬空走产品输送线上方。

生产辅助部分分别安排辅料仓库、工具备件库、检测室、模修区、员工休息区和半成品仓库。整个车间的主要作业区无铲车行走,物流简洁。

并联式工艺布局有利于各工序设备能力的充分协调利用,个别设备的故障不会对其他工序造成大的影响;但是该种布局增大了物流运输的成本和物流、物料管理的难度。因此,该布局适用于大批量(多台机床生产同一种产品)、小产品的情况。

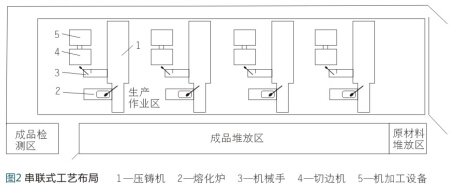

2.2 工序串联式

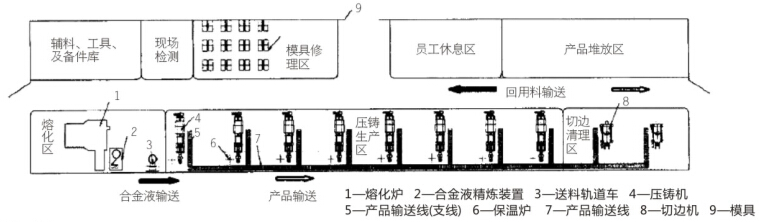

该种工艺布局以压铸机为中心,集合金熔化、压铸、切边、清理、机加工为一体,形成一个独立的工作岛。如图 2 是压铸车间的工艺布局示意图。该车间生产中,压铸机吨位在2000t 左右。铝合金原材料在机边炉熔化,熔化设备为塔式燃气炉,合金在保温室内进行C2 Cue 精炼处理。采用给汤机从保温室向压铸机提供合金液。铸件由机械手取出、切边、冷却后,直接进行机加工,由于压铸零件的机加工量比较小,机加工节拍与压铸节拍基本相当。成品装箱运出。料柄及机加工铝屑由输送带送回熔化炉回用。

另外,为了保证压铸产品的合格率,普遍采用抽真空压铸。模具热平衡采用以油为介质的温控装置。整个设备运转过程采用摄相系统远程监视,一个工作岛配一名操作工。该布局大大减小了物流工作量,整个生产过程中产生的废品、料柄等可回用材料可直接放人熔化炉回用,避免混料。

该工艺布局的缺点是:每个工作岛的主要生产设备呈串联式作业,不同工作岛的相同设备间协调困难,如一台设备出问题,往往会导致整个工作岛的不能运转。因此,该布局适用于大吨位压铸机床生产,并且劳动力成本高的地区。

2.3 混合式

混合式布局是将并联式和串联式布局混合使用,是压铸车间应用更为广泛的一种工艺布局方式。如压铸机旁设机边熔化炉,后道工序集中切边、机加工;合金集中熔化、净化处理,输送到压铸机边的保温炉,机边切边等。可以根据工厂生产产品、机床、生产批量等特点,灵活安排工艺布局。

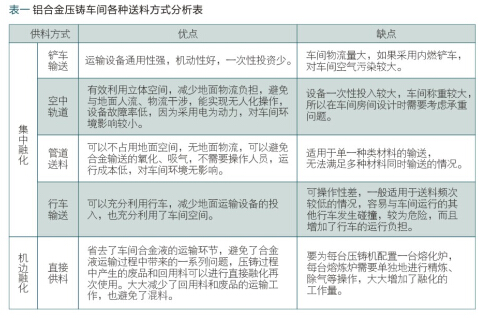

2.4 熔炼设备布局

铝合金熔化区的布局可分为集中熔化(供料)和机边熔化两种方式。在集中供料方式中,由于熔化区和压铸生产区有一定距离,合金液可采用不同的方式输送,在熔化区应考虑安排精炼除气装置和浇包预热装置。另外,铝合金液可以采用由专门熔炼公司提供。该方式可使压铸车间省掉合金熔化工序,减少了相应设备、场地、人员等的投人,只要在车间放置大吨位保温炉。该方式的缺点是增大了回用料回用的运输成本,合金液的运输需要专用运输车。各供料方式及优缺点如下表:#p#分页标题#e#

3、 新工厂压铸设备布局各方案的优劣性评价

对于新方案的三种不同的生产方式,我用以下几个方面进行评价打分:每项最高分值为10分,根据公司生产需求满足度的情况进行评估并打出相应的分值,最终结果相加,分值最高者为布局的最优方案 1.提高作业效率,2.消除搬运,3.作业环境改善,4.提高工序能力,5.适合生产需求,6.提高空间使用率,7 方便设备管理,8 生产连续性。以下为方案评价表:

3.1 压铸质量控制

对压铸件进行质量控制的内容主要有:表面质量、内部质量、气密性和尺寸稳定性。

3.1.1 表面质量控制

对压铸件表面质量的控制主要是通过操作工目测。在现在的压铸厂,采用的方法一般是对铸件进行100%目测;但如果在劳动力成本变高、设备自动化程度变高的压铸厂,正常生产过程中,表面质量的控制可以采用进行抽检的方法。

尺寸稳定性的检测方法主要是现场放置样架,定时抽检,三坐标测量由于效率低、成本高,一般只用于试生产过程的铸件测量。

3.1.2 压铸件内部质量检验

铸件内部缺陷主要是气孔和缩孔,最常用的检测方法是 X 光探伤,对于内部质量要求较高的小件产品,也可采用试加工,但这些方法由于成本高,一般只作为抽检用。采用产品切边后称重的方法检验产品的致密性,也不失为一种好方法。

3.1.3 气密性和尺寸稳定性检测

压铸厂对有气密性要求的大压铸毛坯件进行气密性试验的时候,一般采用泵漏的方法。但国外也有些压铸厂(如 Meco Eckel 的意大利公司和日本的Ryobi 公司)从生产成本角度考虑不主张对毛坯件进行气密性测试,而只是在机械加工以后进行,并对不合格的产品进行浸渗处理。如果不合格品率超过一定限度,就要在压铸工艺上寻求解决方法了。

4、 总结

综合公司产品种类多,压铸机吨位有从300-2000之间多达26台压铸机的情况,公司对于2000吨位的压铸机可以选用串联式的结构布局,对于小吨位的压铸机可以选用并联式的布局结构,采用流水线及时将压铸产品流入清理工序,减少半成品库存的时间,从而减少产品的生产周期。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8016

8016

7605

7605

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8090

8090

1.06万

1.06万

1.2万

1.2万

2919

2919

9786

9786

7811

7811

7782

7782

3509

3509

2721

2721