文:扬州嵘泰工业发展有限公司 崔美卿,勾建勇

摘要:介绍了压铸机的一般类型、特点及当前先进压铸机的特殊功能,并以具体实例,对如何根据产品的需要合理选用压铸机进行了阐述

压力铸造作为一种尺寸精度好、生产效率高的铸造方式,被广泛应用于汽车、摩托车、五金、玩具、电工及电子等行业的有色金属生产,并呈现出强劲的上升趋势。压铸机的选用是压铸生产的一个重要环节,对后续生产的产品质量、生产效率、产品成本及生产管理等有着非常重要的影响,以下就如何选用压铸机作简要介绍。

一、压铸机类型与特点

1.压铸机的分类

压铸机通常按其压室的工作状态分为热室压铸机和冷室压铸机。热室压铸机的压室浸在保温坩埚内的液态金属中,压射机构安装在保温坩埚的上方;冷室压铸机的压室与保温炉是分开的,压铸时从保温炉中取出金属液注入压室后进行压铸。冷室压铸机按其压室与压射机构的位置区分,将压室和压射位置处于水平位置的称为卧式冷室压铸机,将压室和压射机构处于垂直位置的称为立式压铸机。立式压铸机中,垂直压射并垂直方向开模的称为全立式压铸机。

2.热室压铸机的特点

热室压铸机结构简单,操作方便,易于实现自动化生产;不需要浇注程序,工序简单,生产效率高;热损失少,金属损耗少;金属液始终在密闭通道中,氧化夹杂物不易卷入,进入型腔的金属液干净,铸件质量好;压射比压小,压射过程中没有增压段;压室、冲头、鹅颈管、喷嘴等热作件寿命短,更换不方便。目前的压铸生产中,热室压铸机通常压铸生产锌、锡、铅等低熔点合金和小型、薄壁镁合金压铸件,多数合模力小于160t(1.6MN),大于400t(4MN)的很少。而镁合金由于其成形特点,采用热室、冷室生产都有,生产镁合金的热室机,合模力通常小于650t(6.5MN)。

3.卧式冷室压铸机的特点

冷室压铸机规格型号全,对产品尺寸及合金种类的适应范围广,生产操作简便,生产效率高,可与自动化周边设备联机实现自动化生产,压射行程的分段控制、调节容易实现,对不同要求的压铸件工艺的满足性好。缺点是压射过程中金属液热量损失大,金属液与空气接触容易卷入氧化夹杂物及空气,对高致密度或要求热处理的产品需采取特殊的工艺。

目前,卧式冷室压铸机主要用于铝、镁、铜等有色合金的生产,黑色金属的压铸应用极少,冷室压铸机合模力从几十吨到几千吨都有。

4.立式压铸机的特点

立式压铸机的金属液压射过程中卷入气体少;方便于中心浇注系统设置;维修与操作麻烦,生产过程中有切断和料饼推出程序,生产效率低;以中小型机为主,生产过程中用量较少;目前立式压铸机主要用于电动机转子等特殊产品的压铸生产。随着卧式冷室压铸机压射性能的不断提高,为提高生产效率,目前微电动机转子已越来越多地采用卧式冷室压铸机生产。

二、压铸机参数与规格选择

1.计算锁模力

根据压铸产品选择压铸机,一项很重要的工作是计算压铸机的锁模力是否满足要求,压铸机的锁模力必须大于压铸时产品产生的涨型力并预留安全系数,涨型力通常的计算方式为用模具分型面上承受金属压力部分的投影面积乘以压铸比压。压铸机的锁模力与涨型力需

满足F锁≥kF涨 式中

F锁——产品主涨型力(N);

k——安全系数,一般取1.15。

在实际生产情况下,计算锁模力选用压铸机时,需注意考虑分型面位置是否特殊、滑块抽芯投影面积大小,以及压射受力中心与设备中心偏离大小等情况。

根据锁模力选择压铸机时,必须与产品的模具具体工艺结构一起考虑,建议不要在涨型力大于压铸机锁模力条件下生产,否则会产生飞料危险,产品尺寸精度及质量很难保证,同时加剧压铸机运动部分的磨损,压铸机寿命也会受到极大损害。

2.确认压铸机的相关参数

当选定压铸机的锁模力后,通常需要根据产品的模具方案对压铸机的以下参数进行确认。

(1)压铸模具厚度是否在压铸机有效模具厚度调节范围内。

(2)压铸机的开模行程能否保证产品的正常取出。

(3)压铸机导柱内距能否满足模具的外轮廓尺寸的安装,模具是否在型板T形槽的有效范围内,特别注意确认模具抽芯或其他凸出部位是否与压铸机哥林柱及其他附属机构干涉。

(4)根据压铸模具定模厚度,确认压铸机冲头推出距离是否能满足产品料饼的跟出。

(5)确认压铸机的顶出距离能否保证产品的推出需要。

(6)根据产品浇注重量,计算压室充满度,选定压室内径。

生产中充满度应≤75%,即浇注金属的体积为压室容积的75%以下,这样浇注口在被冲头封住之前,金属液就会从浇注口溢出。通常情况下,以最大值为60%为标准,在实际生产时,选取压室的充填率既要考虑利于排出压室内的气体,又要考虑金属液充填动能的损失,当压室充满度较高时,高速充填段较长,由于金属液通过内浇口产生很大的阻力,冲头运动被减速,导致后充填部位能量不足,产品末端易产生流动缺陷 ,所以实际生产中压室的充填率一般在30%~50%。

3.核算压铸机压射性能是否满足产品需要

压铸机的压射性能是影响产品质量的关键因素,对一些大型且性能要求高的产品,还需要对压射系统的特性p-Q图进行分析,确定模具浇口面积与压铸机射出能力是否匹配。在压射系统能量满足的情况下,对要求致密、耐压铸件,要求压射系统具有良好的低速性能、加速性能与增压性能,对薄壁或外观要求高的产品,则要求压射系统具有良好的高速与加速性能。

根据以上参数的计算,通常即可以选定压铸机的机型

三、选配压铸机附属功能

随着近年来对产品精密化、轻量化的要求,压铸作为一种高效的精密成形技术得到了更广泛的应用,不同的生产环境,对压铸件提出了更高的使用要求,如无气孔、可焊接、可热处理等。为适应产品的需要,压铸机的控制系统、压射性能、自动化及辅助工艺等方面有了很大发展,这些新的技术有些属于压铸机的标准配置,有些属于选配装置,在选择压铸机时,需要根据企业和产品的实际需要,对这些功能进行选取。

1.快速模具交换系统

适应多品种、小批量生产和大型模具交换的需要,大大减少模具交换的时间,提高生产效率。

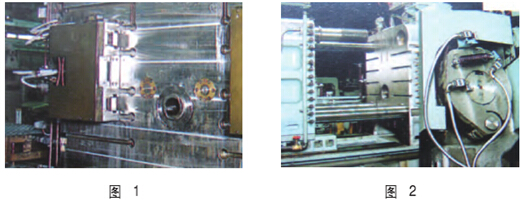

(1)模具快速压紧装置 采用液压自动锁紧系统,替代原来的模具压板螺栓锁紧机构(见图1),1250t(12.5MN)以下压铸机一般采用锁紧液压压板形式,

1600t(16MN)以上压铸机一般采用液压锁紧销形式。

(2)哥林柱抽出装置 在模具交换时将上侧一根或两根哥林柱抽出,对于有液压缸抽芯或水平宽度超出哥林柱内距的大型模具,可以方便地装入,不需拆装液压缸(见图2)。

(3)模具放置定位装置 在压铸机上安装模具放置定位台或V形导轨托架,在模具安装过程中,实现模具与压室法兰及型板的快速定位(见图3)。

(4)C板夹具装置 通过压铸机液压缸驱动C板的错位运动,实现压铸机推出板与模具推出板的快速联接,相比采用拉杆螺栓联接大幅缩短了时间(见图4)。

(5) 快速定模卸载装置 在压铸模下机时,由于容杯法兰与模具配合,导致模具从压铸机定模板脱落时困难,新型的压铸机在定模板设计两组卸载液压装置,模具从压铸机松开后,靠液压卸载装置把模具从定模板快速脱离(见图5、图6)。

(6)抽芯液压缸接口的快速连接 压铸机与模具抽芯液压缸的电路及油管的接口,都采用

快速接头对接。

以上装置,除模具液压缸的连接外,全部与压铸机的控制系统连为一体,通过操作面板即可实现模具的交换操作。采用上述快速模具交换系统,可将大型压铸机复杂模具的交换时间缩短到10min以内,对提高设备开动率效果显著。

2.压射曲线的显示与自动修正控制技术

目前压铸机压射曲线的控制主要有以下三种形式:

(1)开环控制形式 压射行程通常分三级(慢压射、快压射、增压)或四级(慢压射、一

级快压射、二级快压射、增压)压射,通过电动调整或手动调整手轮对各段的速度和压力进行设定,实际达到的参数与压射曲线状况根据显示画面或工艺人员的经验判定,并进行手动调节修正。

(2)半闭环控制形式 通过控制系统对压射的压力、速度、行程等参数进行设定,控制系统通过传感器与位移编码器对压射过程的实际参数进行检测,显示实际参数与压射曲线,并将测定值与设定值进行比对,在下一个压铸循环时通过调整阀的开度对压铸参数进行修正,使之接近目标值。压射行程分三段或多段进行控制(包括末段减速功能),使实际压射曲线更接近于设定曲线。

(3) 实时控制形式 压射行程分多段控制(国外高性能压铸机已做到20段控制,包括末端减速),可对不同行程段的参数进行编程。由于高精度伺服阀的采用,提高了检测与反馈修正的应答速度(可达到5ms左右),压射过程中对压力与速度信息不断检测并进行反馈修正,弥补生产条件波动对压射参数带来的影响,使每一循环过程的实际压射曲线与设定值高度符合,使压铸生产具有高的稳定性与可靠性,满足高性能压铸件的工艺需要。

3.超速压射性能

传统的压铸机空压射速度通常在4.5-6m/s,超高速压铸机空压射速度达到8m/s甚至10m/s以上,既可实现镁合金、铝合金共用,又因为采用高的充型速度,缩短了充型时间,在充型结束时金属液温度处在较高的水平,利于增压压力的传递,使压铸件内部气孔弥散程度高,有利于改善产品内部质量及外观质量。

超低速压铸机可在0.05-0.70m/s的低速范围内进行多段速度设定,实现产品的层流充型,减少内部气体含量,可生产进行T6处理的高性能压铸件,一般适用于产品结构相对简单、壁厚较厚的压铸件,内浇口截面积较大,通常要与热压室、模温控制等技术配合使用。

4.局部加压压实销装置

主要应用于产品局部壁厚较大且容易产生缩松、缩孔缺陷的部位。通过在压射结束至产品凝固期间对局部进行加压压实,以获得致密的压铸件,目前在力学性能要求较高的汽车连接件,如发动机支架、方向盘支柱等产品上应用广泛。

5.抽芯喷雾功能

通常压铸机的抽芯动作,在喷雾时处在抽出位置,部分型芯此时埋在模具型腔之中,得不到喷涂,尤其对成形尺寸较长并冷却效果不好的抽芯,特别容易造成产品的黏附拉伤,并缩短型芯的寿命。采用抽芯喷雾功能时,抽芯控制信号与喷雾机信号相连,可以设定在产品取出后、喷雾动作前,抽芯液压缸推出,喷雾后抽芯返回,以改善抽芯的脱模与冷却效果。

6.真空压铸功能

由于压铸件经常承受动载荷及具有密封功能,对内部气孔有较高的要求,目前随着汽车轻量化的发展,越来越多的汽车结构件采用铝合金压铸并进行T6处理,对压铸件的内部质量提出了更苛刻的要求,真空压铸提供了模具真空系统的控制接口,通过压铸机的真空程序,实现模具真空阀的打开与关闭与压铸机循环同步。

7.生产管理系统与远程诊断功能

现在的压铸机可提供生产管理、产品工艺参数存储、故障显示与品质管理功能:可以记录产品的批量与生产数量;存储不同产品(模具)的工艺参数,供下次生产时调用,保证生产的一致性并减少调整时间;实时显示压铸机及周边设备信息(警告、故障、状态、错误)并提供服务和检修的提示;根据实际压铸参数与设定参数比较的偏离情况,记录产品可疑或不良信息。国外的实时控制压铸机除了能够在生产过程中提供给用户及时的参考信息,还具有远程诊断功能。

8.全自动化压铸岛

压铸自动化压铸岛,是将自动化的给汤、喷雾、取件等周边设备的控制系统与压铸机的控制系统集成为一体,操作简便快捷,可实现自动化生产。近年来伺服工业机器人在压铸周边设备上得到广泛应用:采用伺服机器人的自动喷雾机,具备了喷雾曲线记忆与多点喷雾量的控制,由于具备六轴旋转,更能适应复杂模具的喷雾要求,喷雾操作的一致性与可靠性大幅提高;采用伺服机器人取件机,可根据控制系统对实际压射参数与设定目标值偏离情况的比较信息,对合格与不合格产品进行分检并放到指定工位。

由于伺服机器人的应用,使压铸机与周边设备控制系统的集成控制度越来越高,目前的压铸自动化生产单元已能够实现压铸、产品检测、切边、修毛刺及表面处理等全过程的自动化无人操作,生产效率与稳定性得到很好的保证。

四、结语

压铸机选型是压铸生产前期准备的重要一环,是一项技术性很强的综合性工作,各企业之间的产品要求、工艺配置、管理要求等环节不尽相同,对选型压铸机所考虑的侧重点也不同,要结合实际情况,进行综合考虑,通常遵从以下原则。

(1)了解压铸机的类型与特点,根据企业所生产的产品要求选择压铸机,既要保证满足产品性能的要求,又要留有一定的富裕度,兼顾产品发展方向的新需求,并保证满意的合格率、生产效率与安全稳定性,采用尽可能宽泛的工艺条件生产。

(2)如果有多台压铸机,需要考虑压铸机型号(主要是锁模力)有一定梯度,具备兼容性,既要满足产品生产需要,又要尽可能减少压铸机型号与台数,如果有不同品牌的压铸机,还要考虑不同品牌压铸机模具安装尺寸的兼容性,以方便生产的组织。

(3)根据企业的实际情况,在可能的情况下尽量配置自动化的周边设备,以保证压铸生产的稳定性与生产效率,中型以上压铸机,建议配置自动给汤与喷雾机。另外,在保证压铸性能的前提下,综合考虑压铸机的性价比、可靠性、可操作性、可维修性及安全性等因素。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8017

8017

7605

7605

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8090

8090

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7811

7811

7782

7782

3509

3509

2721

2721